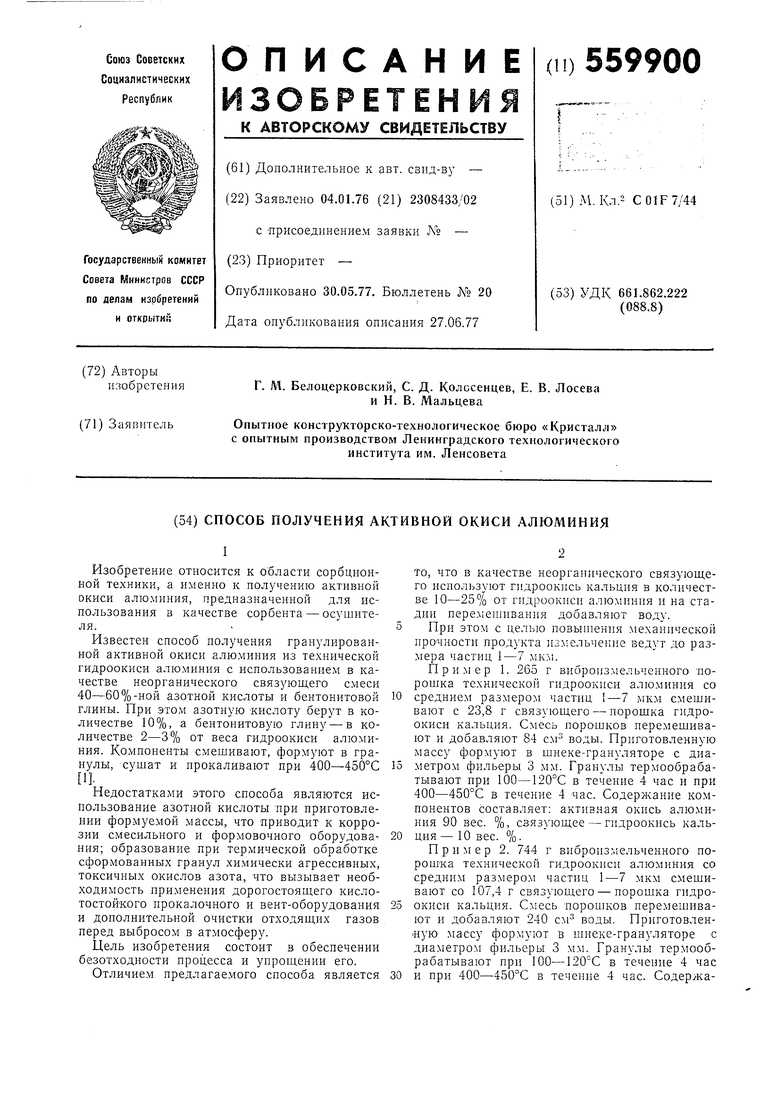

т а б л и ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Катализатор для синтеза аммиака и способ его получения | 1980 |

|

SU978716A3 |

| Я ЬНВЛЕОТВСАt WВ. И. Ягодкин и Е. Г. Кулагина | 1970 |

|

SU271494A1 |

| НЕОРГАНИЧЕСКАЯ СВЯЗКА, СМЕСЬ И СПОСОБ ПРОИЗВОДСТВА ИЗДЕЛИЙ | 2002 |

|

RU2230713C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ КОНВЕРСИИ ПРИРОДНОГО ГАЗА | 1980 |

|

RU1067658C |

| Способ получения активной гранулированной окиси алюминия | 1976 |

|

SU615645A1 |

| ТИТАНАТ НАТРИЯ С ЧАСТИЧНО КРИСТАЛЛИЧЕСКОЙ СЛОИСТОЙ СТРУКТУРОЙ | 1996 |

|

RU2169118C2 |

| Адсорбент для поглощения углекислого газа | 1977 |

|

SU709136A1 |

| Способ получения гранулированных окисных сорбентов и катализаторов | 1978 |

|

SU724182A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ОЧИСТКИПРИРОДНОГО ГАЗА | 1972 |

|

SU425640A1 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВНОГО ОКСИДА АЛЮМИНИЯ | 2011 |

|

RU2473468C1 |

ние компонентов составляет: активная окись алюминия 85 вес. %, связующее - гидроокись кальция - 15 вес. %.

Пример 3. 1168 г виброизмельченного порошка технической гидроокиси алюминия со средним размером частиц -7 мкм смешивают с 238 г связуюш,его - порошка гидроокиси кальция. Смесь перемешивают и добавляют 420 см воды. Приготовленную массу формуют в шнеке-грануляторе с диаметром фильеры 3 мм. Гранулы термообрабатывают при 100-120 0 в течение 4 час и при 400-450°С в течение 4 час. Содержание компонентов составляет: активная окись алюминия 80 вес. %, связуюш,ее - гидроокись кальция - 20 вес. %.

Некоторые характеристики образцов активной окиси алюминия, полученных при условиях, указанных в примерах 1, 2, 3, приведелы в табл. 1. Для сравнения представлены данные для активной окиси алюминия марки А-1, изготовленной на Днепродзержинском азотно-туковом комбинате.

Условия определения динамической активности.

Размер гранул: цилиндры сечения 3,0 мм, длиной 3-4 мм.

Условия регенерации: температура 250°С, время 4 час.

Условия насьщения: удельная скорость насышения 1,2 л/мин-см ; концентрация паров

воды 13-14 мл/л; длина слоя адсорбента - 30 см, проскоковая концентрация паров воды отвечает температуре точки росы - 60°С; температура слоя адсорбента 20-25°С.

Технико-экономическое обоснование.

В результате реализации предлагаемого способа получения активной окиси алюминия можно получить суммарный экономический эффект, обеспечеиный совокупностью следующих признаков.

Предлагаемый способ получения активной окиси алюминия является безотходным. Благодаря этому исключаются затраты на выполнение кислотостойкого оборудования, оборудования, необходимого для улавливания и утилизации токсичных паров азотной кислоты и окислов азота.

Упрощение процесса и производительности труда за счет применения в качестве связующего одного компонента: гидрокиси кальция вместо азотной кислоты и бентонитовой глины, используемых в прототипе.

Существенное удешевление процесса за счет использования в качестве связующего дешевой гидроокиси кальция (пушонки) - продукта производства извести.

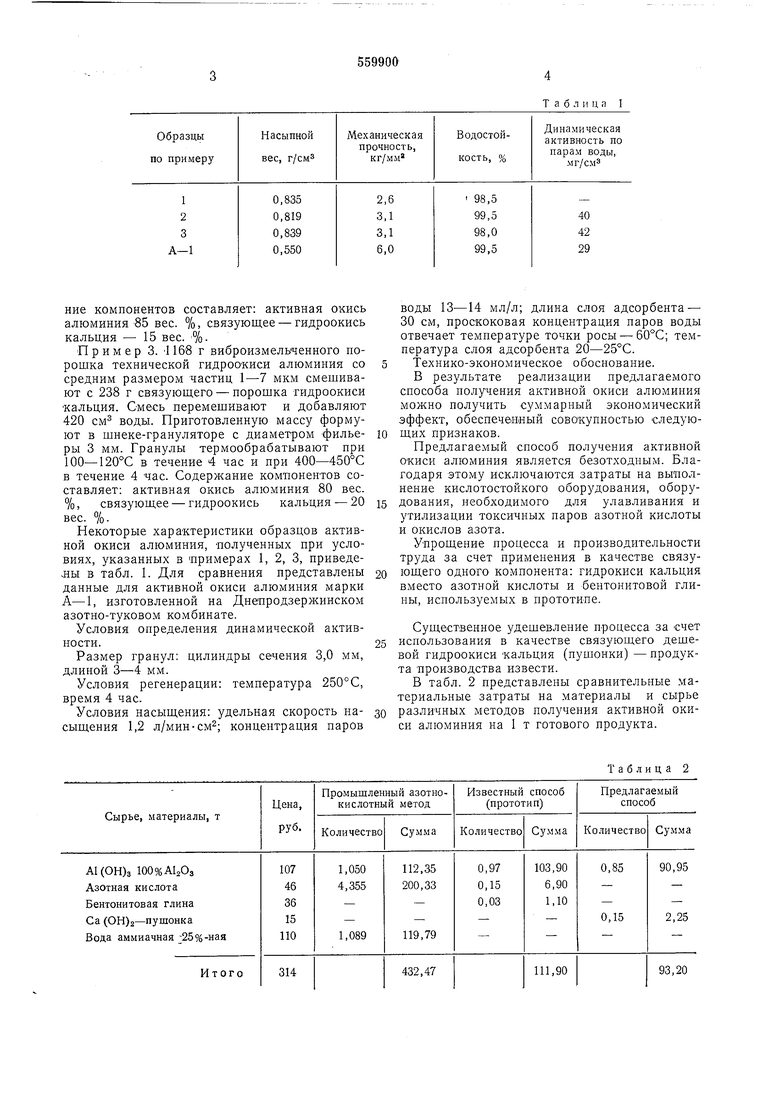

В табл. 2 представлены сравнительные материальные затраты на материалы и сырье различных методов получения активной окиси алюминия на 1 т готового продукта.

Таблица 2

Формула изоб.ретения

Источники информации, принятые во внимание при экспертизе:

Авторы

Даты

1977-05-30—Публикация

1976-01-04—Подача