1

Изобретение относится к области литейного производства, в частности к изысканию материала для деталей, работающих в условиях трепия скольжения и корроэионно-эрозионного разрушения, и может быть использовано для изготовления деталей центробежных насосов систем поддержания пластового давления нефтедобываюи1,их предпрпятий, деталей энергетического и химического оборудования. Известен чугун следующего химического состава, вес. %;

Углерод1,15-1,40

Кремний1,5 -2,0

МарганецДо 0,8

Хром14-16

Алюминий0,1 -0,3

Церий0,08-0,22

Иттрий0,03-0,10

ЖелезоОстальное

Однако такой чугун не обладает высокой износостойкостью ири нагрузках 25 кг/см- и 50 кг/см, а также коррозионной стойкостью В кислых средах и особенно в средах, содержащих ионы хлора. Это объясняется тем, что ири легировании только хромом и алюминием не обеспечивается высокая прокаливаемость ц устойчивость против отпуска. В результате отпуска, который необходимо проводить после закалки для снятия напряжений и повыщения ударной ВЯЗКОСТИ, образуется феррито-карбидная смесь, причем значительная часть хрома ВХОДИТ В состав карбидов, вследствие чего В твердом растворе (феррита) содержание его уменьшается. Износостойкость и корро:.пот:яя стойкость в связи с этим снижаются. Кроме того, при легированин только хромом и алюмннпем не обеспечивается процесс пассивации в средах, содержащих ионы хлора. Наиболее близким к описываемому нзобретепию по TexHri4ecKoii сущности и достигаемому результату является чугун cлeдyюн eгo химического состава, вес. %:

1,15-1,6

1,8 -2,2

До 0,8

14-16

1,0 -2,0

0,1 --0.3

0,08-0,15

0,03-0,10

Остальиое

В качестве примесей чугун может содержать серу и фocvфop В количестве до 0,04 вес. % каждого.

Чугуи после закалки с 1020°С в масло и отпуска при 620°С имеет следующие свойства; Износостойкость В условиях трения скольжения при давлении 25 и 50дан/см2 и скорости до 1 м/сек, г/км 11ути0,0853

Твердость HRC40-42

Предел прочности при разрыве, кг/мм 75 Ударная вязкость, кгм/см 0,8 Коррозионная стойкость, г/м

сутки или мм/год240 или 11,0

Целью изобретения является повышение коррозионной стойкости чугуна в среде, содержащей ионы хлора.

Это достигается тем, что предлагаемый чугун, содержащий углерод, кремний, марганец, хром, молибден, алюминий, церий, иттрий и железо, дополнительно содержит медь при следующем соотношении компонентов, вес. % : Углерод1,15-1,60

Кремний1,3 -2,2

Марганец0,3 -0,8

Хром14,0-16,0

Молибден1,0 -2,0

Алюминий0,1 -0,3

Церий0,08-0,15

Иттрий0,03-0,10

Медь1,0 -3,0

ЖелезоОстальное

Чугун в качестве примесей может содержать серу и фосфор до 0,04 вес. % каждого.

Молибден повышает коррозионную стойкость в кислых средах и в средах, содержащих ионы хлора, образуя пленку в виде химического соединения MoO2Cl2, обогащает матрицу хромом, замещая его в карбидах. Добавление меди до 3%, сохраняя благотворное влияние молибдена, повышает коррозионную стойкость в результате ускорения процесса образования пассивной пленки и расщирения области пассивного состояния. Так, у чугуна, легированного только молибденом, потенциал полной пассивации ,08 В, у предложенного чугуна, легированного молибденом и медью, ,25 В.

При содержании менее 1 % меди не достигается эффект повыщения коррозионной стойкости. При содержании более 3% меди в структуре чугуна образуется большое количестве аустенита, что приводит к некоторому снижению износостойкости без заметного новыщения коррозионной стойкости.

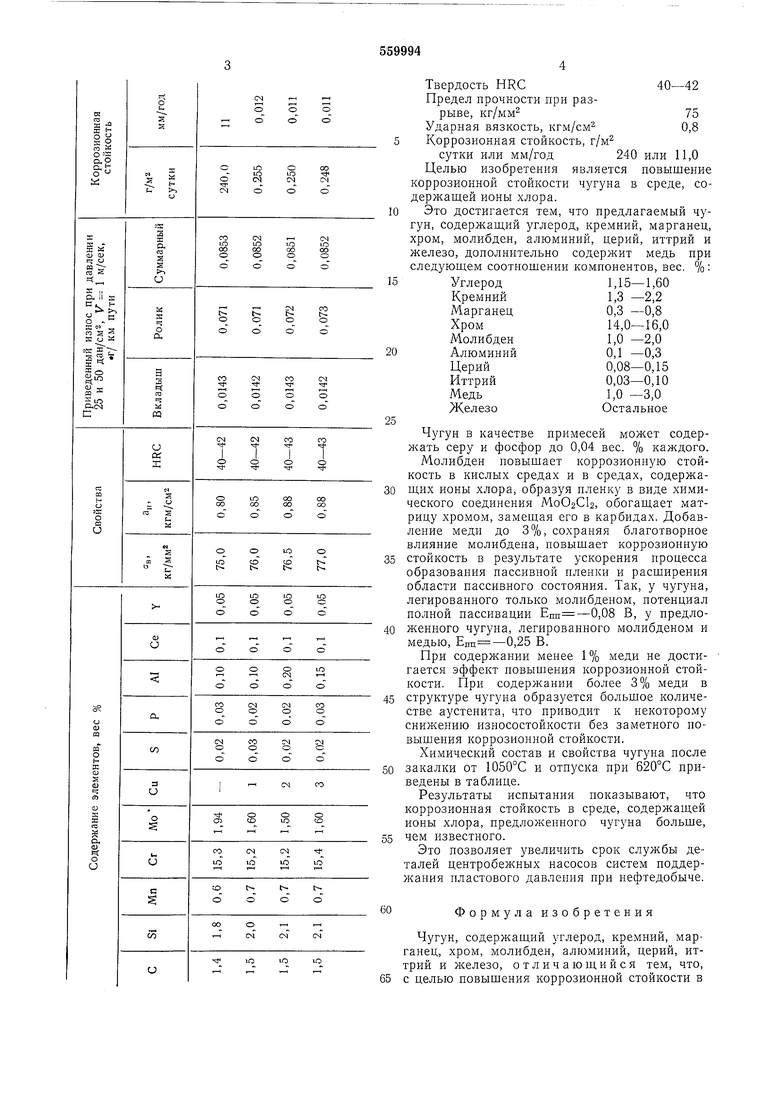

Химический состав и свойства чугуна после закалки от 1050°С и отпуска при 620°С приведены в таблице.

Результаты испытания показывают, что коррозионная стойкость в среде, содержащей ионы хлора, предложенного чугуна больше, чем известного.

Это позволяет увеличить срок службы деталей центробежных насосов систем поддержания пластового давления при нефтедобыче.

Формулаизобретения

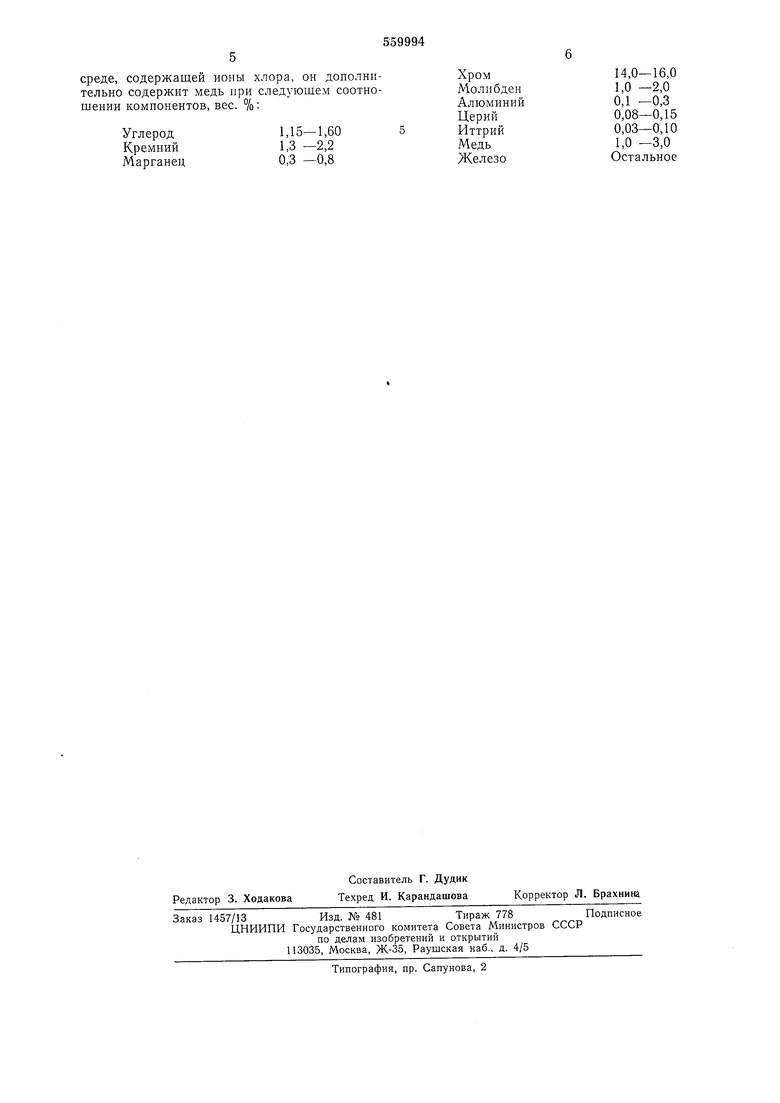

Чугун, содержащий углерод, кремний, марганец, хром, молибден, алюминий, церий, иттрий и железо, отличающийся тем, что, с целью повышения коррозионной стойкости в 56

среде, содержащей ионы хлора, он дополни-Хром14,0-16,0

тельно содержит медь ири следующем соотно-Молибден1,0 -2,0

шеиии компонентов, вес. %:Алюминий0,1 -0,3

Углерод1,15-1,605Иттрий0,03-0,10

Кремний1,3 -2,2Медь1,0 -3,0

Марганец0,3 -0,8ЖелезоОстальное

559994

Церий0,08-0,15

| название | год | авторы | номер документа |

|---|---|---|---|

| ЧУГУНФШЩ a:i: | 1971 |

|

SU425966A1 |

| Труба нефтяного сортамента из коррозионно-стойкой стали мартенситного класса | 2018 |

|

RU2703767C1 |

| КОРРОЗИОННО-СТОЙКАЯ ДИСПЕРСИОННО-ТВЕРДЕЮЩАЯ СТАЛЬ | 2005 |

|

RU2296177C1 |

| ДУПЛЕКСНАЯ НЕРЖАВЕЮЩАЯ СТАЛЬ ДЛЯ ПРОИЗВОДСТВА ЗАПОРНОЙ И РЕГУЛИРУЮЩЕЙ АРМАТУРЫ | 2017 |

|

RU2693718C2 |

| ВЫСОКОПРОЧНАЯ КОРРОЗИОННОСТОЙКАЯ СТАЛЬ ПЕРЕХОДНОГО КЛАССА | 2015 |

|

RU2576773C1 |

| ВЫСОКОПРОЧНЫЙ АНТИФРИКЦИОННЫЙ ЧУГУН | 2007 |

|

RU2337996C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ОТЛИВКИ ИЗ ВЫСОКОПРОЧНОЙ ИЗНОСОСТОЙКОЙ СТАЛИ (ВАРИАНТЫ) | 2019 |

|

RU2750299C2 |

| Высокопрочный легированный антифрикционный чугун | 2019 |

|

RU2720271C1 |

| Чугун | 1983 |

|

SU1096300A1 |

| ФЕРРИТНАЯ КОРРОЗИОННОСТОЙКАЯ СТАЛЬ | 2013 |

|

RU2571241C2 |

Авторы

Даты

1977-05-30—Публикация

1975-10-27—Подача