большая длина, трудности по поддержанию во времени заданных зазора между вибробалкой и колосниками и амплитуды вибрации, невозможность визуального наблюдения и оперативного контроля этого зазора, что ведет к поломке колосников и простоям агломашины.

Целью изобретения является повышение эффективности очистки решетки.

Эта цель достигается тем, что боковые поверхности головки колосника снабжены криволинейными, клиновидными выступами, выполненными со стороны большого зева в виде клина с увеличением толш,ины к рабочей поверхности колосника, а со стороны малого зева - наоборот, причем отношение величины горизонтального зазора между опорной балкой и нижними рожками малого и большого зевов к длине колосника находится в нределах 0,015-0,35 и 0,08-0,2 соответственно. Центр кривизны выступов расположен на противоположном конце колосника.

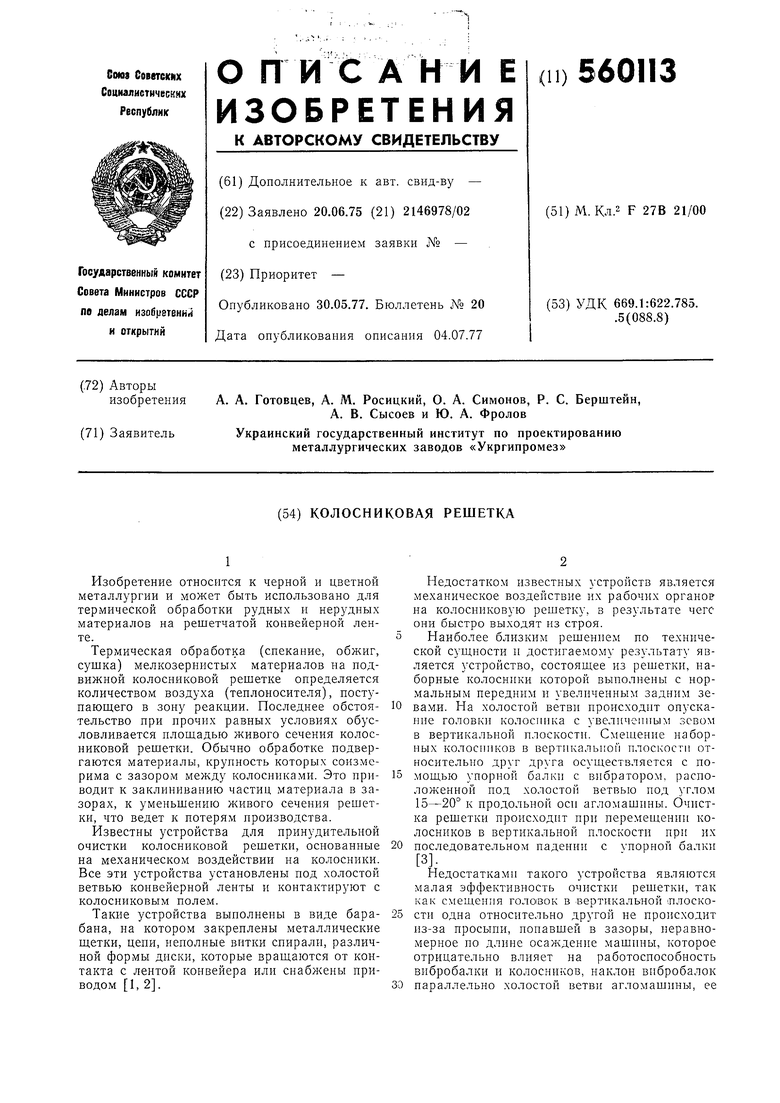

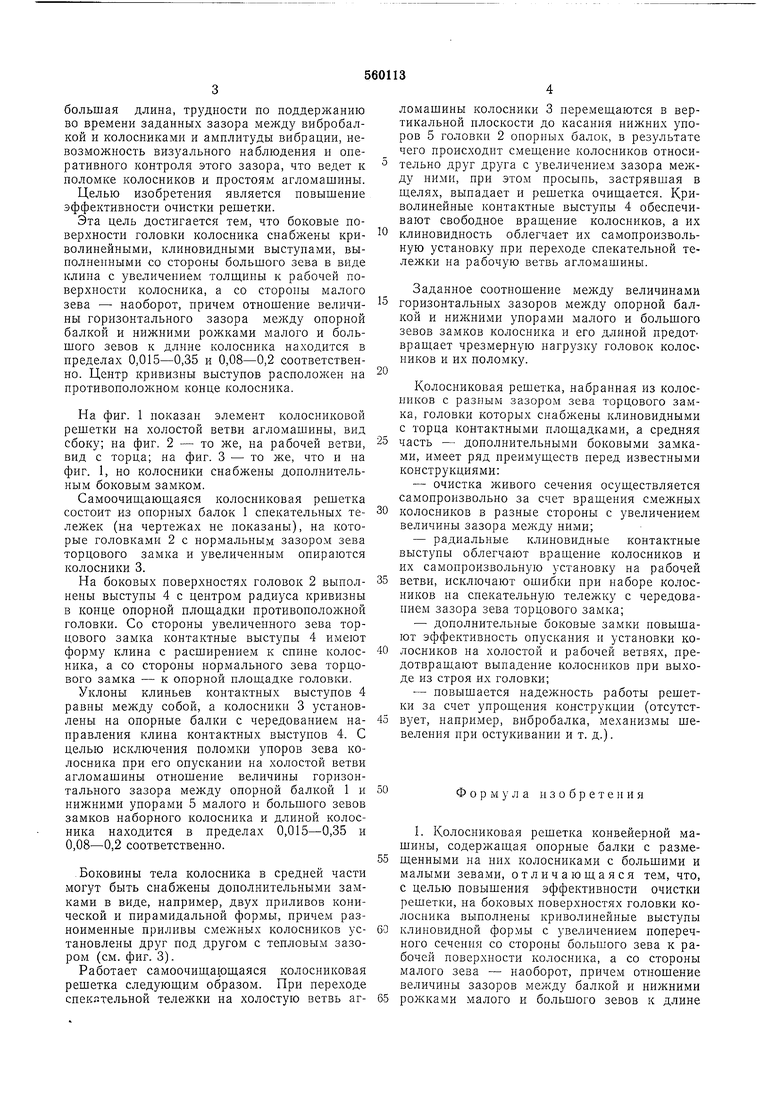

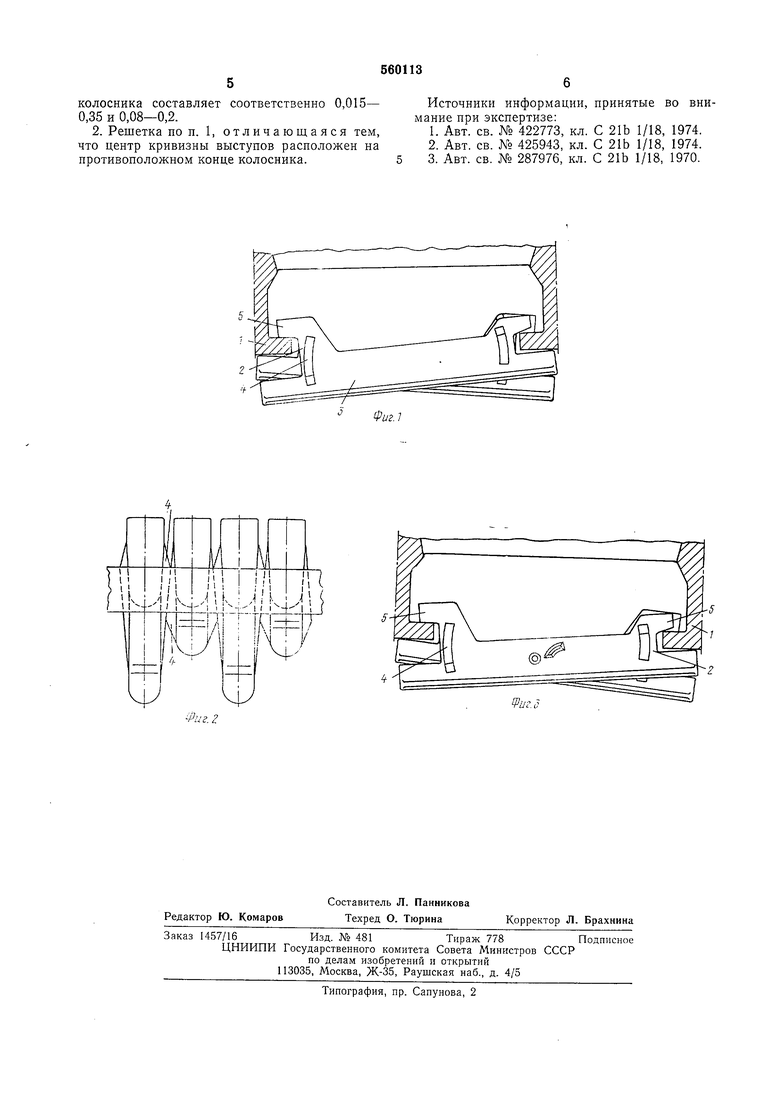

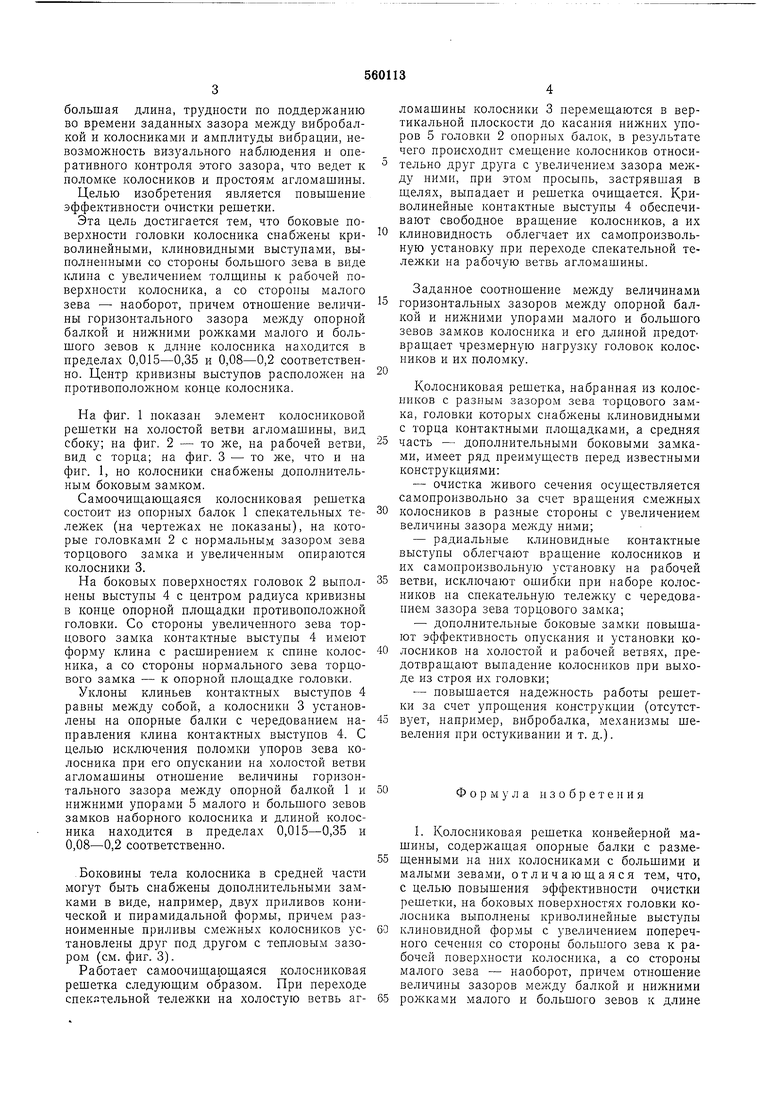

На фиг. 1 показан элемент колосниковой решетки на холостой ветви агломашины, вид сбоку; на фиг. 2 - то же, на рабочей ветви, вид с торца; на фиг. 3 - то же, что и на фиг. 1, но колосники снабжены дополнительным боковым замком.

Самоочишаюш,аяся колосниковая решетка состоит из опорных балок 1 спекательиых тележек (на чертежах не показаны), на которые головками 2 с нормальным зазором зева торцового замка и увеличенным опираются колосники 3.

На боковых поверхностях головок 2 выполнены выступы 4 с центром радиуса кривизны в конце опорной площадки противоположной головки. Со стороны увеличепного зева торцового замка контактные выступы 4 имеют форму клина с расширеиием к спине колосника, а со стороны нормального зева торцового замка - к опорной площадке головки.

Уклоны клиньев контактных выступов 4 равпы между собой, а колосники 3 установлены на опорные балки с чередованием направления клина контактных выступов 4. С целью исключения поломки упоров зева колосника при его опускании на холостой ветви агломашины отношение величины горизонтального зазора между опорной балкой 1 и нижними упорами 5 малого и большого зевов замков наборного колосника и длиной колосника находится в пределах 0,015-0,35 и 0,08-0,2 соответственно.

.Боковины тела колосника в средней части могут быть снабжены дополнительными замками в виде, например, двух приливов конической и пирамидальпой формы, причем разноименные прнливы смежных колосников установлены друг под другом с тепловым зазором (см. фиг. 3).

Работает самоочищающаяся колосниковая решетка следующим образом. При переходе спекательной тележки на холостую ветвь агломашины колосники 3 перемещаются в вертикальной нлоскости до касания нижних упоров 5 головки 2 опорных балок, в результате чего происходит смещение колосников относительно друг друга с увеличением зазора между ними, при этом просыпь, застрявшая в щелях, выпадает и решетка очищается. Криволинейные контактные выступы 4 обеспечивают свободное вращение колосников, а их

клиновидность облегчает их самопроизвольную установку при переходе спекательпой тележки на рабочую ветвь агломашины.

Заданное соотношение между величинами горизонтальных зазоров между опорной балкой и нилсними упорами малого и большого зевов замков колосника и его длиной предотвращает чрезмерную нагрузку головок колоС НИКОВ и их ноломку.

Колосниковая решетка, набранная из колосников с разным зазором зева торцового замка, головки которых снабжены клиновидными с торца контактными площадками, а средняя часть - дополнительными боковыми замками, имеет ряд иреимуществ перед известными конструкциями:

-очистка живого сечения осуществляется самопроизвольно за счет вращения смежных

колосников в разные стороны с увеличением величины зазора между ними;

-радиальные клиновидные контактные выступы облегчают вращение колосников и их самопроизвольную установку на рабочей

ветви, исключают ошибки при наборе колосников на спекательную тележку с чередованием зазора зева торцового замка;

-дополнительные боковые замки повышают эффективность опускапия и установки колосников на холостой и рабочей ветвях, предотвращают выпадение колосников при выходе из строя их головки;

-повышается надежность работы решетки за счет упрощения конструкции (отсутствует, например, вибробалка, механизмы шевеления при остукивании и т. д.).

Формула изобретения

I. Колосниковая решетка конвейерной машины, содержащая оиорные балки с размещенными на них колосниками с большими и малыми зевами, отличаюшаяся тем, что, с целью повышения эффективности очистки решетки, на боковых поверхностях головки колосника выполнены криволинейные выступы

клиновидной формы с увеличением понеречного сечения со стороны большого зева к рабочей поверхности колосника, а со стороны малого зева - наоборот, причем отношение величины зазоров между балкой и нижними

рожками малого и большого зевов к длине

колосника составляет соответственно 0,015- 0,35 и 0,08-0,2.

2. Решетка по п. 1, отличающаяся тем, что центр кривизны выступов расположен на противоположном конце колосника.

Источники информации, принятые во внимание при экспертизе:

1.Авт. св. № 422773, кл. С 21Ь 1/18, 1974.

2.Авт. св. № 425943, кл. С 21Ь 1/18, 1974.

3.Авт. св. № 287976, кл. С 21Ь 1/18, 1970.

| название | год | авторы | номер документа |

|---|---|---|---|

| Спекательная тележка агломерационной машины | 1978 |

|

SU737754A1 |

| Колосник спекательной тележки конвейерной машины | 1983 |

|

SU1283508A1 |

| Колосник | 1985 |

|

SU1330435A1 |

| Колосниковая решетка спекательной тележки агломерационной машины | 1980 |

|

SU1041850A1 |

| КОЛОСНИКОВАЯ РЕШЕТКА СПЕКАТЕЛЬНОЙ ТЕЛЕЖКИ АГЛОМЕРАЦИОННОЙ КОНВЕЙЕРНОЙ МАШИНЫ | 1999 |

|

RU2164652C1 |

| Колосник обжиговых и огломерационных конвейерных машин | 1989 |

|

SU1770707A1 |

| Тележка обжиговых и спекательных машин | 1986 |

|

SU1328651A1 |

| Тележка конвейерной машины | 1976 |

|

SU581364A1 |

| Устройство для очистки колосниковой решетки | 1976 |

|

SU657228A1 |

| Спекательная тележка агломера-циОННОй МАшиНы | 1978 |

|

SU819545A1 |

ФигЛ

Щиг.о

Авторы

Даты

1977-05-30—Публикация

1975-06-20—Подача