1

Изобретение относится к технологии изготовления плавких предохранителей.

Известны способы изготовления нредохранителей при которых плавкий элемент вначале укрепляется на шайбах, а затем вводится в корпус. Таким способом могут быть изготовлены предохранители на относительно большие токи.

При изготовлении предохранителей с плавким элементом из тонкой проволоки, его вводят через трубку вставляемую в центральные отверстия металлических наконечников укреиленных на торцах изоляционной трубки.

Недостатком этого способа является то, что он предъявляет повышенные требования к допускам на изготовление деталей и требует точного базирования при сборке, что усложняет технологию и не обеспечивает полную собираемость при автоматической сборке.

Целью изобретения является сокращение времени введения плавкого элемеита в корпус предохранителя и обеспечение возможности автоматизации сборки предохранителя.

Поставленная цель достигается тем, что внутри трубки создают избыточное давление. Наибольший эффект получается при создании пульсирующего избыточного давления.

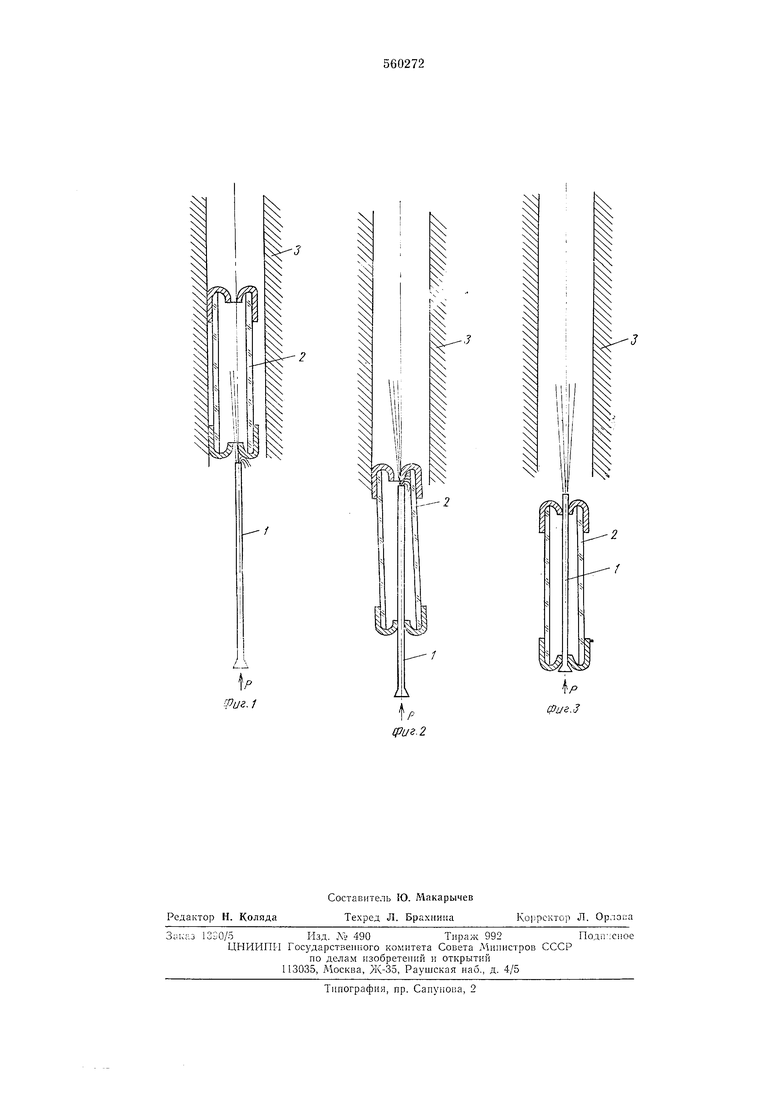

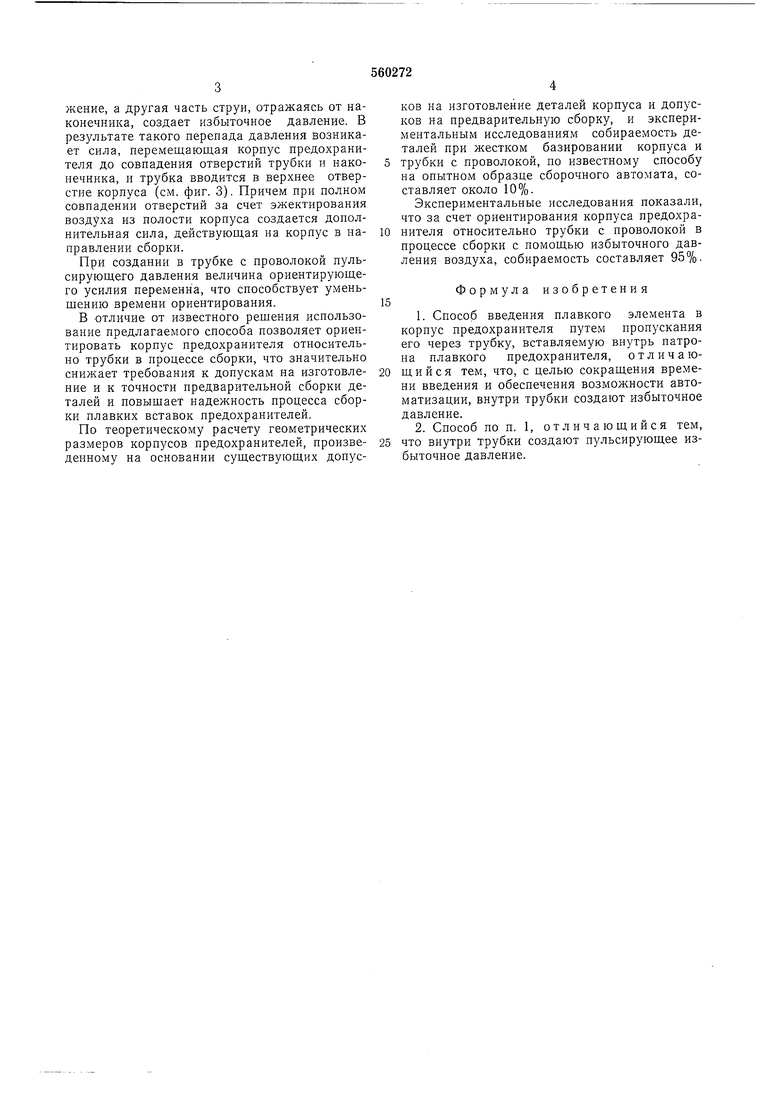

На фиг. 1 изображен корпус предохранителя с плавким элементом, начальный момент введения плавкого элемента; на фиг. 2 - то

же, момент после ввода труоки с проволокой в одно отверстие корпуса предохранителя; на фиг. 3-то же, полное введение трубки с проволокой в центральные отверстия наконечников корпуса.

Процесс введения происходит следующим образом.

В вертикально расположенной трубке с проволокой 1 создают избыточное давление воздуха. Корпус предохранителя 2 помещают в расположенную соосно трубке цилиндрическую направляющую 3, ограничивающую иоперечное смещение корпуса величиной суммарной погрешности изготовления и предварительной сборки деталей корпуса (см. фиг. 1). Под действием собственного веса корпус перемещается по направлящей в сторону трубки с проволокой. При несовпадении центрального отверстия наконечника и выходного отверстия

трубки за счет заходной фаски отверстия наконечника возникает составляющая усилия струи, перемещающая корпус предохранителя до совпадения отверстий, и трубка с проволокой вводится в нейтральное отверстие нижиего наконечника (см. фиг. 2).

При несовпадении центрального отверстия верхнего наконечника и выходного отверстия трубки часть струи, попадающая в выходное отверстие наконечника, эжектирует воздух из

полости корпуса и тем самым создает разрежение, а другая часть струи, отражаясь от наконечника, создает избыточное давление. В рез)льтате такого перепада давления возникает сила, перемещающая корпус предохранителя до совпадения отверстий трубки и накопечника, и трубка вводится в верхнее отверстие корпуса (см. фиг. 3). Причем при полном совпадении отверстий за счет эжектирования воздуха из полости корпуса создается дополнительная сила, действующая на корпус в паправлении сборки.

При создании в трубке с проволокой пульсирующего давления величина ориентирующего усилия переменна, что способствует уменьщению времени ориентирования.

В отличие от известного рещения использование предлагаемого способа позволяет ориентировать корпус предохранителя относительно трубки в процессе сборки, что значительно снижает требования к допускам на изготовление и к точности предварительной сборки деталей и повышает надежность процесса сборки плавких вставок предохранителей.

По теоретическому расчету геометрических размеров корпусов предохранителей, произведенному на основании существующих допусков на изготовление деталей корпуса и допусков на предварительную сборку, и экспериментальным исследованиям собираемость деталей при жестком базировании корпуса и

трубки с проволокой, по известному способу на опытном образце сборочного автомата, составляет около 10%.

Экспериментальные исследования показали, что за счет ориептирования корпуса предохранителя относительно трубки с проволокой в процессе сборки с помощью избыточного давления воздуха, собираемость составляет 95%.

Формула изобретения

1.Способ введения плавкого элемента в корпус предохранителя путем пропускания его через трубку, вставляемую внутрь патрона плавкого предохранителя, отличающийся тем, что, с целью сокращения времени введения и обеспечения возможности автоматизации, внутри трубки создают избыточное давление.

2.Способ по п. 1, отличающийся тем, что внутри трубки создают пульсирующее избыточное давление.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для сборки плавких предохранителей | 1977 |

|

SU744771A1 |

| Устройство для сборки плавких вставок предохранителей | 1976 |

|

SU599293A1 |

| Автомат для сборки предохранителей | 1975 |

|

SU564664A1 |

| Способ сборки предохранителей с плавкой вставкой | 1985 |

|

SU1249629A1 |

| Устройство для автоматической сборки винтов с шайбами | 1982 |

|

SU1036489A1 |

| Быстродействующий короткозамыкатель фазы высоковольтной электрической сети | 1981 |

|

SU1019515A1 |

| ПРЕДОХРАНИТЕЛЬ НАКОНЕЧНИКА ИГЛЫ | 1996 |

|

RU2161048C2 |

| УСТРОЙСТВО ДЛЯ УСТАНОВКИ И ЗАКРЕПЛЕНИЯ ДЕТАЛЕЙ (ВАРИАНТЫ) | 2003 |

|

RU2242349C2 |

| ОХЛАЖДАЕМЫЕ ЛОПАТКИ ГАЗОВЫХ ТУРБИН, СПОСОБ ИЗГОТОВЛЕНИЯ ЛОПАТКИ | 2004 |

|

RU2351767C2 |

| Электродуговой металлизатор "Дракон" | 2018 |

|

RU2687905C1 |

IP . 1

Г

/ у

Р

L Фиг.З

Авторы

Даты

1977-05-30—Публикация

1975-12-08—Подача