(54) УСТРОЙСТВО ДЛЯ СБОРКИ ПЛАВКИХ ПРЕДОХРАНИТЕЛЕЙ Изобретение относится к сборочным устройствам электронной промышленност и приборостроения и может быть исполь зовано при сборке плавких предохранителей . Известно устройство цля сборки плавких предохранителей, содержащее гнездо .для корпуса, снабженное прижимом, и расположенный соосно этому гнезду механизм подачи проволоки с трубкой 13 Известное устройство предъявляет вы сокие требования к допускам на изготовление деталей корпуса предохранителя и точности предварительной сборки корпуса, а так же к точности базирования корпуса предохранителя относительно тру ки с проволокой. Существующие допуски на изготовление деталей корпуса и точность предварительной сборки не обеспечивают данным устройством сборку всех корпусов предохранителей, геометрические параметры которых лежат в пределах допусков. Это делает данное устройство ненадежным в работе и неудобным с точки зрения автоматизации. Известно также устройство для оборки плавких вставок предохранителей, содержащее механизм предварительной ори-. ентации корпуса предохранителя, снабженный загрузочным каналом, каналом , отвода бракованных деталей и шибером.установленным с возможностью занимать загрузочное и рабочее положение,в котором выполнены прямолинейный и криволинейный каналы так, что в загрузочном положении прямолинейный канал совмещается с загрузочным и криволинейный канал соо&щается с каналом отвода бракованных д&деталей и каналом с иентации, а в рабочем положении шибера прямолинейный канал сообщается с каналом ориентации, и механизм подачи проволоки с трубкой, сообщающейся с полостью избыточного давления воздуха, на которой укреплен поршень с пневмоцилиндром СзИ. Известное устройство не позволяет адежно производйть сборку предохрани3

телей с небольшими циаметрами отверстий в наконечниках корпуса и предохранителей с .длиной корпуса более 20 мм Для предохранителей с малыми диаметрами отверстий в колпачках мощность истекакЛией из трубки с проволокой струи воздуха мала и не обеспечивает нормального протекания процесса- сборки. jЦaвлeние подаваемого в трубку воздуха, создающее оптимальные условия процесса орие тирования, не обеспечивает создание требуемого перепада давления, действующего на деталь в процессе загрузки и удапения бракованных деталей. И наоборот, создание оптимального с точки зрения

протекания процесса загрузки и удаления бракованных .деталей давления в трубке с проволокой значительно увеличивает аэродинамическое давление струи на торец корпуса, что не позволяет корпусу предохранителя ориентироваться и одеваться на трубку.

Увеличение длины корпуса предохранителя, исходя из условий герметизации ориентируюп1его канала в рабочем положении, требует увеличения линейных размеров криволинейного канала, служащего для вывода корпусов со сборочной позиции. Это вызывает расширение потока воздуха в этом канале, изменение уелоВИЙ обтекания корпуса потоком и корпуса зависают в .канале, что приводит к их раразрушению или перемещению шибера.

Цель изобретения - повышение надежности сборки.

Цель достигается тем, что устройство содержащее механизм предварительной ориентации корпуса предохранителя, .состоящий из шибера с транспортирующим и отводящим каналами, установленного

в корпусе механизма предварительной ориентации так, что при загрузочном положении шибера, транспортирующий канал совмещается с загрузочным каналом, выполненным в корпусе, отводящий канал шибера совмещается с ориентирующим каналом, выполненным в корпусе, а при рабочем положении шибера транспортирук щий канал совмещается с ориентирующим каналом, кроме того, в корпусе выпол- ней отво.Д5адий канал так, что он совмещается с отводящим каналом на шибере в одном из положений последнего, а так же механизм-подачи проволоки в виде сообщающейся с полостью повышенного давления трубки, снабжено соплом, вы11опjfieHHbiM 1в корпусе механизма предварительной ориентации соосно с ориентирук Щим каналом, а в шибере выполнен .ДоI4

полнительный канал так, что при загрузочном положении шибера дополнительный канал соединяет верхнюю часть отводяшего канала шибера с атмосферой, а сопло соединяется с полостью повышенного давления, отвод51щий канал на корпусе выполнен под шибером так, что совмещается с отводящим каналом на шибере в его загрузочном положении, причем отводящий канал на шибере выполнен прямолинейным.

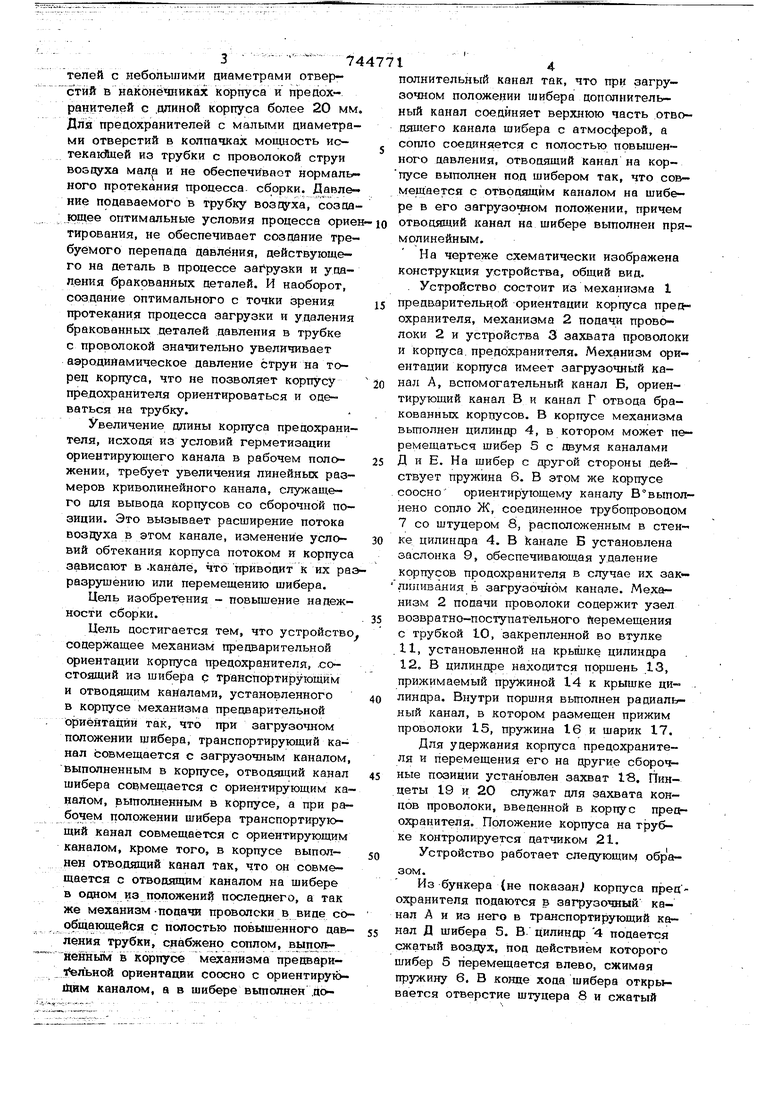

На чертеже схематически изображена конструкция устройства, общий вид.

. Устройство состоит из механизма I предварительной ориентации корпуса предохранителя, механизма 2 подачи проволоки 2 и устройства 3 захвата проволоки и корпуса.предохранителя. Механизм ориентации корпуса имеет загрузочный канал А, вспомогательный канал Б, ориентирующий канал В и канал Г отвода бракованных KOpwcoB. В корпусе механизма вьтолнен цилиндр 4, в котором может перемещаться шибер 5 с двумя каналами Д и Е. На шибер с другой стороны действует пружина 6. В этом же корпусе соосно ориентирующему каналу Ввыпол нено сопло Ж, соединенное трубопроводом 7 со штуцером 8, расположенным в стенке цилиндра 4. В Канале Б установлена заслонка 9, обеспечивающая удаление корпусов предохранителя в случае их зак- лшшвания в загрузоч11бм канале. Механизм 2 подачи проволоки содержит узел возвратно-поступательного (перемещения с трубкой 10, закрепленной во втулке .11, установленной на крышке цилиндра 12, В цилиндре находится поршень .13, прижимаемый пружиной 14 к крышке цилиндра. Внутри поршня вьтолнен радиальный канал, в котором размещен прижим проволоки 15, пружина 16 и шарик 17. Для удержания корпуса предохранителя и перемещения его на другие сборочные позиции установлен захват 18, Пинцеты 19 и 20 служат для захвата концов проволоки, введенной в корпус пред охранител. Положение корпуса на трубке контролируется датчиком 21.

Устройство работает следующим образом.

Из бункера (не показан) корпуса предохранителя подаются в загрузочный канал А и из него в транспортирующий канал Д шибера 5. В цилиндр 4 подается сжатый воз,дух, под действием которого шибер 5 перемещается влево, сжимая пружину 6. В конце хода шибера открывается отверстие штуцера 8 и сжатый воздух поступоет по трубопроводу 7 в сопло Ж. Канал шибера Д с находящимся в нем корпусом преаохра(ителя совмещается с ориентирующим каналом В, Одновременно с этим сжатый воздух подается в полость цилиндра 12 и через тру ку 10 вытекает в канал В. Поц действие разности давлений и веса корпуса предох ранителя, последний перемещается в сторону трубки и, ориентируясь потоком воз духа, истекающим из труб-ки , одевается на нее. При поступлении сжатого воздуха в полостьцилиндра 12 происходит пе ремещение поршня 13 вниз. При этом ша рик 17 выходит из проточки цилиндра, сжимает пружину 16 и прижим 15 зажимает проволоку в осевом канале поршня. Дальнейшее перемещение поршня 13 вниз происходит вместе с проволокой, что обе печивает ввод конца проволоки внутрь трубки и тем самым ликвидирует помехи которые может вызвать конец проволоки, выступающей из трубки. По истечении некоторого промежутка времени поступает команда на перемещение шибера 5. Полость цилиндра 4 сообщается с атмосферой и под действием пружины 6 шибер перемещается вправо. Происходит загрузка очередного корпуса в канал Д, а канал Е сообщается с атмосферой. Если корпус предохранителя правильно соединился с трубкой 10, то поступает сигнал с датчика 21 и происходит подвод захвата 18 и двух пинцетов 19и 2О. Подпружиненные губки захвата 18 зажимают корпус предохранителя, а губки пинцетов 19 и 2О охватывают тру ку 10. Затем происходит сброс давления из полости цилинщэа 12 и поршень 13 поп действием пружины 14 перемещается вверх. Вместе с поршнем перек ещается вверх проволока и ее конец выходит из трубки на некоторую величину. В конце хода поршня шарик 17 попадает в кольце вую проточку цилиндра 12 и пружина 16 освобождает прижим 15, после чего проволока может свободно .двигаться в осевом канале поршня 13. Далее механизм подачи проволоки перемещается отдельгным приводом (не показан) вниз. При эч этом трубка 1О скользит между по.цпружиненными губками пинцетов 19 и 20. Как только верхний конец трубки выхо- .дит из пинцета, 19, происходит зажим конца проволоки и ее удерживание во врёмя дальнейшего движения трубки 10. В конце хода механизма 2 нижний пинцет 20захватывает проволоку под корпусом предохранителя. Затем происходит отрез «i « зд tЗ&i:Sfe5йЗйЬ a: 5ЖiKЙ::i MV - У-;г;1,/-.г.:s ка проволоки (механизм отрезки не показан) и устройство захвата проволоки в корпуса, установленные на поворотном роторе, перемещаются на следующую рабо- чую позицию (флюсования и пайки), а на данную подходят новые пинцеты и захват. Механизм подачи проволоки перемещается вверх до упора с одновременной подачей проволоки и цикл повторяется. В случае, если корпус пре.дохранителя , не оделся на трубку 10, происходит его удаление. Как указывалось выше, после перемещения шибера 5 вправо канал Е сообщается с атмосферой. Под давлением струи воздуха, истекающего из трубки 1О, корпус предохранителя перемещает ся из канала В в канал Е шибера и удер живается в нем. При перемещении шибера влево канал Е совмещается с каналом Г и бракованный корпус под действием силы тяжести выпадает в тару брака, а в канал В поступает новый корпус преа- , охранителя. Таким образом, исключается возможность заклинивания или поломки оборочных механизмов при попадании бракованных корпусов. Система управления выполнена таким образом, что перемещение шибера 5 производится по времени, а работа механизма подачи проволоки и устройств захвата троволоки и корпуса от команд, поступающих с датчика 21 положения. В отличие от .известного предлагаемое устройство за счет вьшолнения в питателе соосно ориентирующему каналу сопла, синхронно с перемещением шибера, соединяемого с источником сжатого воздуха, позволяет повысить величину ориентирующего усилия ввиду неза- ; висимого формирования сил, что значи- . тельно повьпиает надежность процесса сборки предохранителей с небольшими oi верстиями в колпачках. Выполнение в шибере .двух прямолинейных каналов, совм&щаемых попарно в загрузочном положении с расположенными по разные стороны шибера загрузочным и ориентирую1ЦИМ каналаг.ги, в рабочем - с расположенными односторонне по отношению к шиберу каналом отвода бракованных .деталей и ориентирующим каналом позволявет производить надежную загрузку и удаление со сборочной позиции бракованных предохранителей значительной длины. Формула изобретения Устройство .для сборки плавких пред-, хранителей, содержащее механизм преог

верительной ориентации корпуса предохранитепя, состоящий из шибера с транспортирующим и отво.а5яцим каналами, yei установленного, в корпусе .механизма пре,( верительной ориентации так, что при загрузочном положении шибера, тран« спортирующий канал совмещается с загрузочным каналом, выполненным в корпусе, отводящий канал шибера совмещается с ооиентиоующим каналом, выполненным в корпусе, а при рабочем положении шибера транспортирующий канал совмещается с ориентирующим каналом, того, в корпусе выполнен отводящий канал так,, что он совмещается с отводящим кана-- лом на шибере в ооном из положений последнего, а так же механизм подачи проволоки в вице совмещающейся с .по лостью повышенного давления трубки, отличающееся тем, что, с целью повышения надежности сборки, усТройство снабжено соплом , выполненным в корпусе механизма предварительной ориентации соосно с ориентирующим каналом, а в шибере выполнен дополнительный канал так, что при загрузочном положении шибера дополнительный канал соединяет верхнюю часть отводящего канала шибера с атмосферой, а сопло соединяется с полостью повышенного давления,

отводящий канал на корпусе выполнен под шибером так, что совмещается с отво. каналом на шибере в его загрузочном положении, причем отводящий канал на шибере выполнен прямолинейным,

Источники информации,

примятые во внимание при экспертизе

1 Авторское свидетельство СССР

№ 411539, гш, Н 01 Н 69/02, 197О.

2, Авторское свидетельство СССР

по заявке № 2372762/24-О4, кл, Н О1 Н 69/02, 1977

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для сборки плавких вставок предохранителей | 1976 |

|

SU599293A1 |

| Устройство для ориентации деталей | 1989 |

|

SU1710289A1 |

| Устройство для автоматической сборки плавких предохранителей | 1987 |

|

SU1467598A1 |

| Автомат для сборки предохранителей | 1975 |

|

SU564664A1 |

| УСТРОЙСТВО ВТОРИЧНОЙ ОРИЕНТАЦИИ ПЛОСКИХ ДЕТАЛЕЙ | 1996 |

|

RU2096160C1 |

| Ориентирующее устройство | 1980 |

|

SU973301A1 |

| Устройство для автоматической сборки плавких предохранителей | 1977 |

|

SU681475A1 |

| Устройство для установки пружинных контактов в гнезда колодки соединителя | 1990 |

|

SU1725303A1 |

| Способ введения плавкого элемента в корпус предохранителя | 1975 |

|

SU560272A1 |

| Автоматическая сборочная линия | 1985 |

|

SU1296350A1 |

Авторы

Даты

1980-06-30—Публикация

1977-09-01—Подача