1

Изобретение касается сборки изделий, в частности предохранителей и предназначена для использования в сборочном производстве электротехнической промышленности.

Известны автоматы и устройства для сборки предохранителей, содержащие систему управления, поворотный стол с зажимными устройствами для установки базовьЬс деталей, исполнительные устройства и механизмы fl, 2.

Из известных автоматов для сборки предохранителей наиболее близким к изобретению по технической сущности и достигаемому результату является автомат .З, содержащий кулачковую систему управления вибрационные питатели, повбротно-индексирующий стол с зажимными устройствами, десять рабочих позиций с исполнительными устройствами и работающий с тактом в три секунды.

Сборка предохранителей на известном автомате обеспечивается только при условии сортировки керамических трубок по типоразмерам или соблюдения жестких допусков;собираеМьпс деталей, что ведет к увеличению себестоимости продукции, снижению надежности сборки. Недостаточная герметизация соединений и связанная с этим возможность проникновения влаги в корпус может привести к непостоянству электрических параметров предохранителя.

Целью изобретения является повышение надежности сборки и качества предохран телеЙ увеличение производительности oSajj ки.

Для достижения этой цели известный томат для сборки предохранителей, coдef.- жащий систему управления, вибрациоцнып питатели, i поворотно-индексирующий стон «зажимными устройствами, устройство дп подачн трубок, устройство для монтажа плавких элементов, устройства для установки контактных колпачков, дополнительно снабжен устройством для приклеивания нижних контактных колпачков к трубкам, устройством для засыпки, и уплотнения наполнителя и зачистным устройством, расположенных последовательно между устройствами для установки нижних и.верхних контактных ксхппачков, а также устройствами для пайки и герметизации устройством для контроля собранных предохранителей и устройством для выгрузки и сортировки предохранителей по результатам контроля, расположенных последовательно после устройства для установки верхних контактнь с колпачков, причем устройство для монтажа плавких элементов и устройства для установки нижних и верхних контактных колпачков.кинематически связаны с распределительным валом, состоящим из шарнирно соединенных звеньев, расположенных по периферии поворотно-индексируютыего стола.

С целью исключения влияния погрешностей изготовления трубок, устройство для подачи трубок содержит аланку с направляющими втулками, расположенными в один ряд и соединенными гибкими трубчатыми лотками с выходными отверстиями многорядного ножевого ориентирующего блока, над каждым рядом которого размещен лоток-накопитель с подвижным дном, соединенный с лотком многозаходного вибрационного питателя. С целью увеличения скорости ориентации трубок, лотки-накопители устройства для подачи трубок снабжены соплами, установленными соосно с отверстиями многорядного ножевого орьентируюшего блока. С целью исключения зависания трубок в лотках-накопителях, в корпусе устройства для подачи трубок соосно лоткам-накопителям установлены упоры в резиновых направляющих, кинематически связанные с цилиндрическими кулачками. С целью безударной ориентации трубок, подвижное дно каждого лотка-накопителя устройства для подачи трубок выполнено в виде закрепленной шарнирно плаки с V -образными пазами. С целью исключения заклинивания трубок, отверстия, направляющих втулок устройства для подачи трубок выполнены с заход ой частью, имеюшей профипь, угол между касательной к которому в каждой точке и осью втулки меньше угла трения.

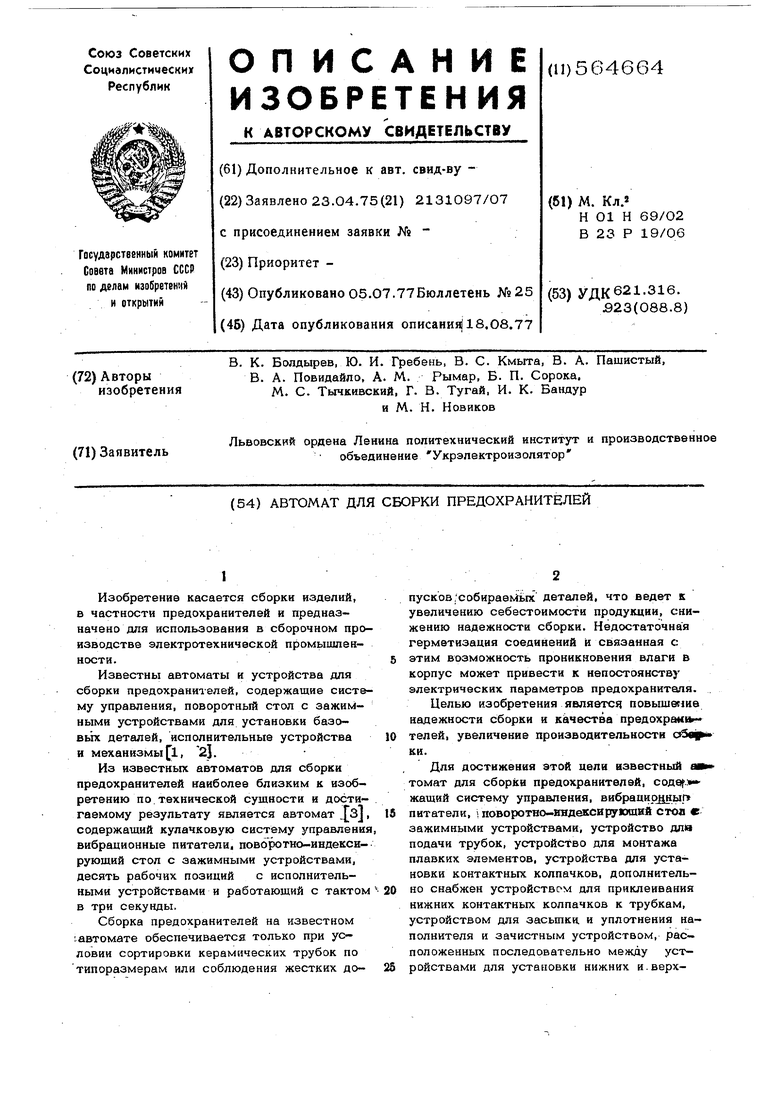

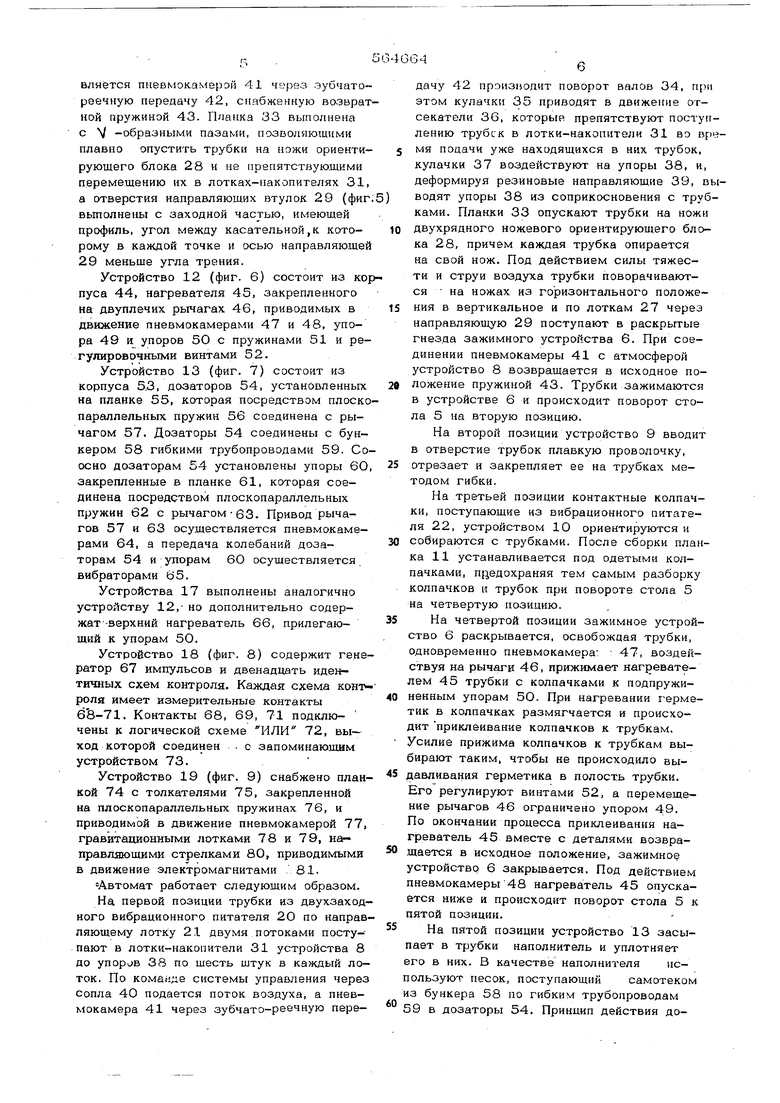

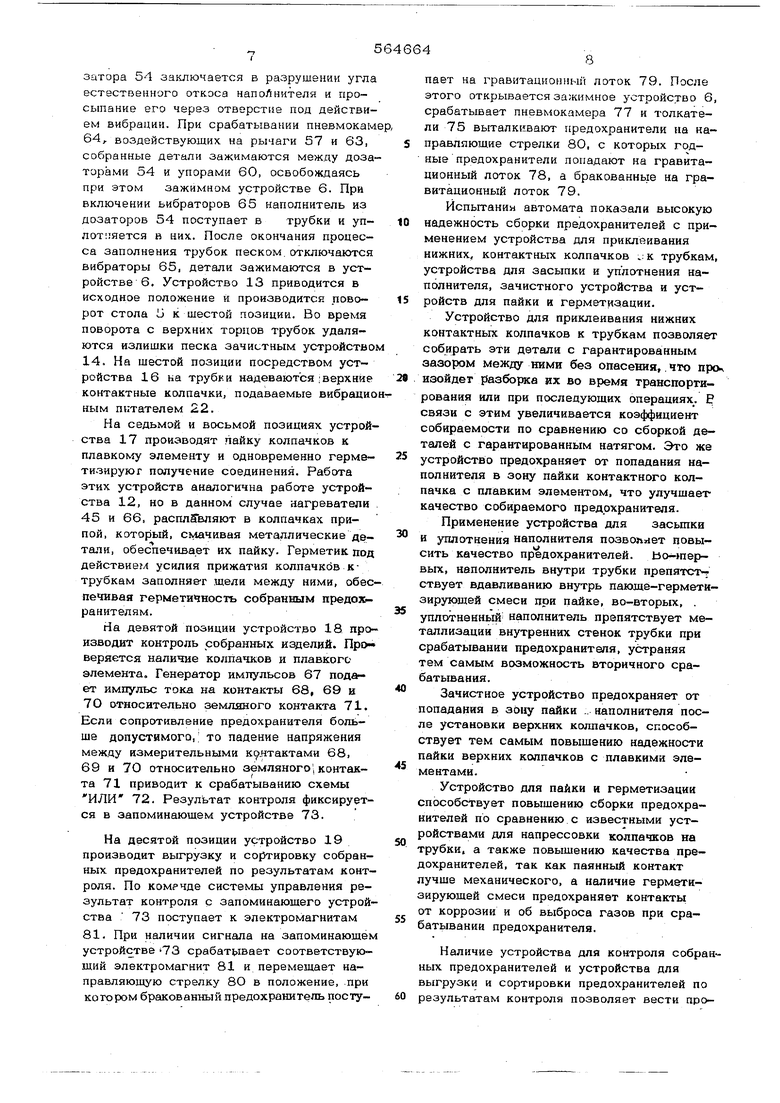

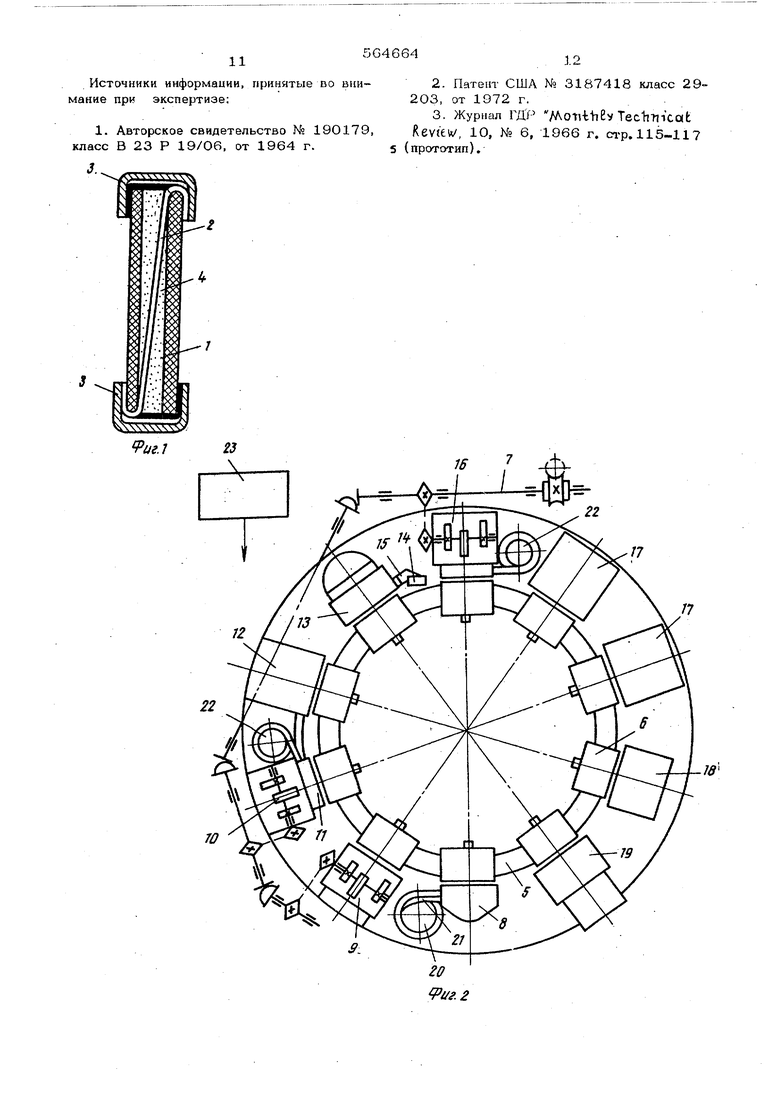

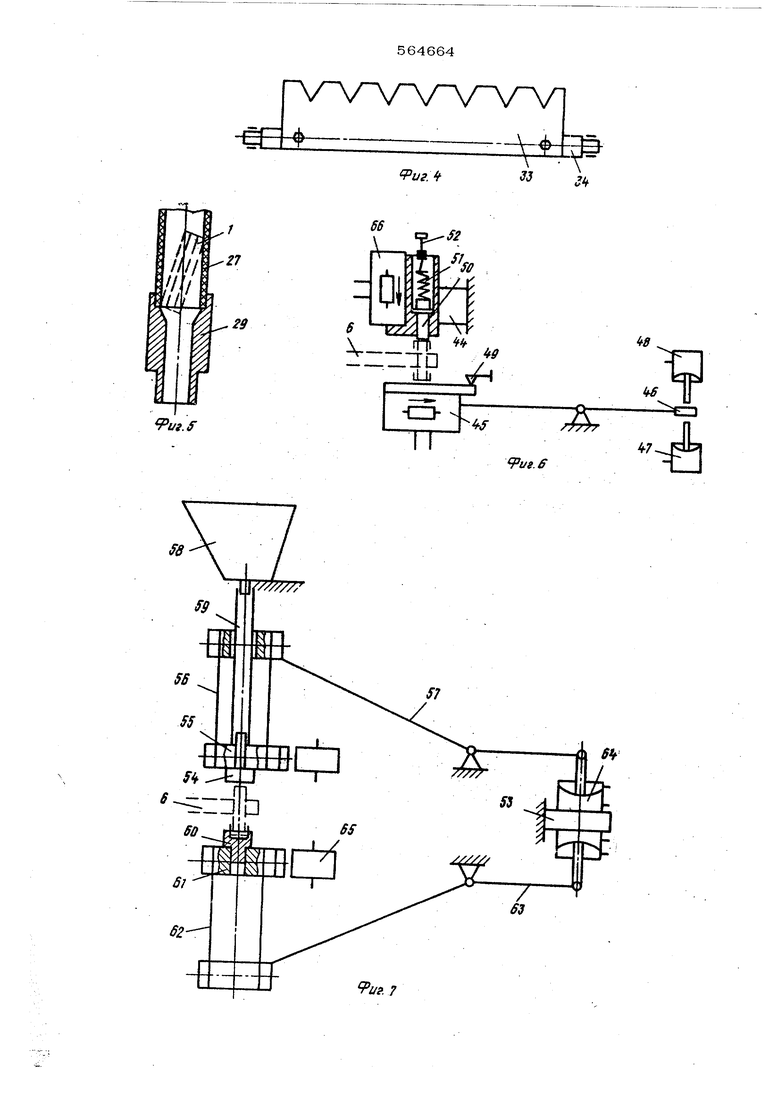

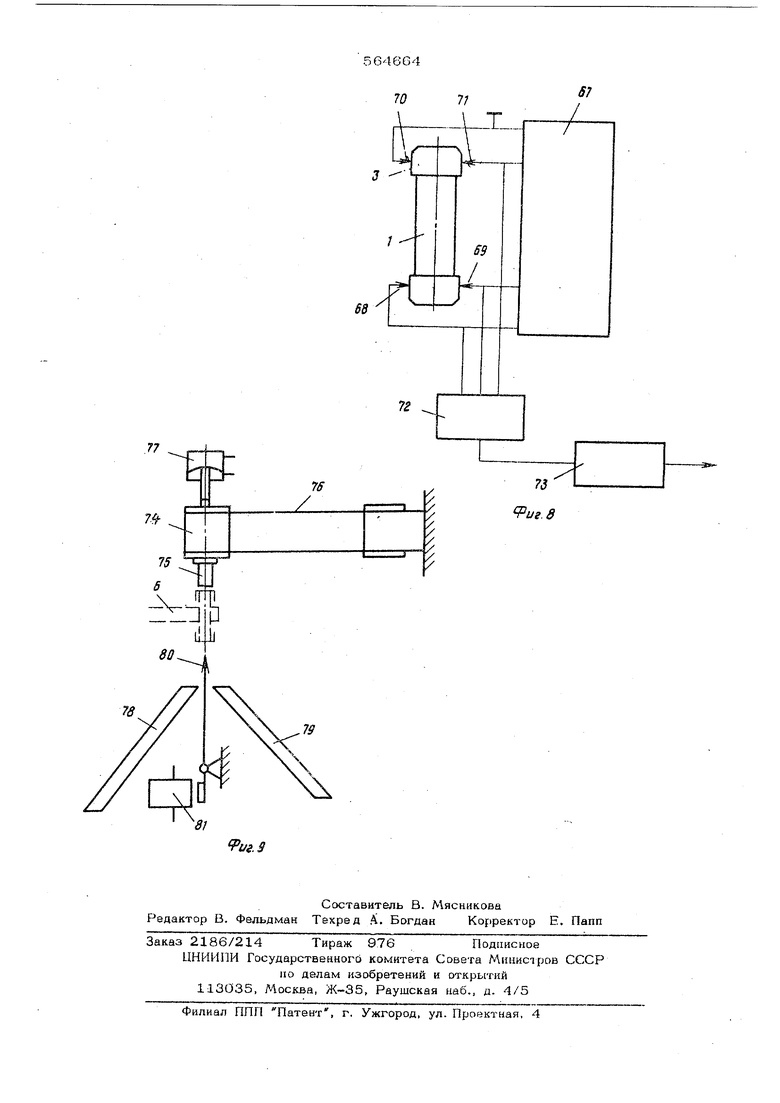

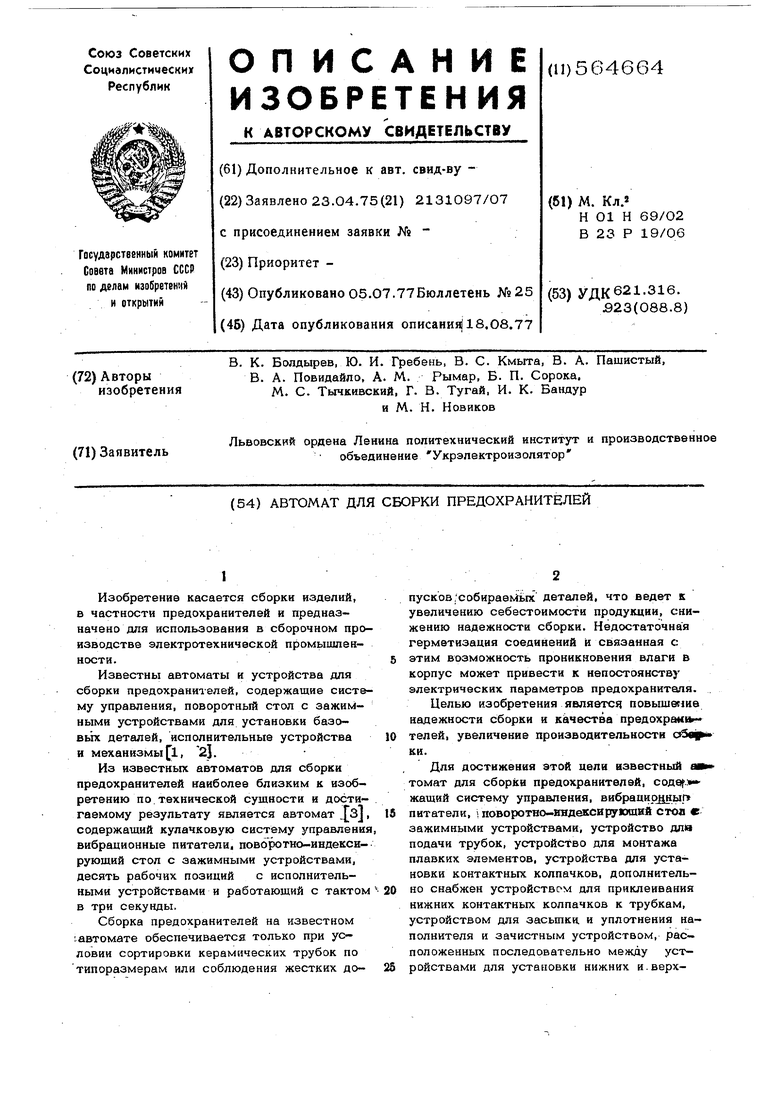

. 1 изображен собранный предохранитель, разрез; на фиг. 2 - предлагаемый автомат, вид в плане; на фиг. 3 устройство для подачи трубок; на фиг. 4планка устройства для подачи трубок; на фиг. 5 - напоавляющая втулка устройства для подачи трубок; на фиг. 6 - устройство для приклеивания нижних контактных колпачков к трубкам; на фиг. 7 -устройство для засыпки и уплотнения наполнителя; на фиг. 8 - устройство для контроля собранных предохранителей; на фиг. 9 - устройство для выгрузки и сортировки предохра нителей по результатам контроля.

Плавкий предохранитель состоит из керамической трубки 1, плавкого элемента 2, контактных колпачков 3, накопителя 4, Контактные колпачки поступают на автомат с нанесенным на их дно припоем с флюсами и герметиком.

Предлагаемый автомат содержит десятипозиционный поворотно-индексирующий стол 5 с установленными на нем двенадцатиместными зажимными устройствами 6. По периферии стола в соответствии с ходом технологического процесса размещено управление от кулачков распределительного вала 7, а также устройство 8 для подачи трубок, устройство для монтажа плавкого элемента 9, устройство 10 для установки нижних контактных колпачков с отсекаюшей планкой 11, устройство 12 для приклеивания нижних контактных колпачков ,к трубкам, устройство 13 для засыпки и уплотнения наполнителя.зачистное .устройство 14, закрепленное на плоской пружине IS и установпенноена входе устройство 16 для установки верхних контактных колпачков, два устройства 17 для пайки и герметизации, устройство 18 для контроля собранных предохранителей и устройство 19 для выгрузки и сортировки предохранителей по результатам контроля. Подача трубок . к устройству 8 осуществляется вибрационным питателем 20 с на- правляющим лотком 21, а подача колпачков к устройствам 10 и 16 осуществляется вибрационными питателями 22. Автомат имеет систему управления 23.

Устройство 8 закреш1ено на кронщтейне 24 и состоит из ограничительной планки

25, корпуса 26, гибких трубчатых лотков 27, соединяющих вьрсодные отверстия двухрядного ножевого ориентирующего блока 28 с направляющими втулками 29, установленными в один ряд на планке 30,

двух лотков-ракопителей 31, образованных крышкой 32 и планка ;и 33, установленными на валах 34. Валы 34 снабжены дисковыми кулачками 35 для привода отсекателей 36 и цилиндрическими кулачками

37 для привода упоров 38, закрепленных в резиновых втулках (направляющих) 39 и установленных в корпусе 26 соосно лоткам-накопителям 31. Крышка 32 снабжена соплами 40, расположенными соосно с

отверстиями ножевого ориентирующего блока 28. Ограничительная планка 25 к планка 30 установлены таким образом, чтобы между ними могло перемещаться зажимное, устройство 6 с установленными

Б нем трубками. Привод устройства осущест- вляется пневмокамерой 41 через зубчатореечную передачу 42, снабженную возврат ной пружиной 43. Планка 33 выполнена с V -образными пазами, позволяющими плавЕЮ опустить трубки на ЕЮЖИ ориентирующего блока 28 и не препятствующими перемещению их в лотках-ешкопителях 31, а отверстия направляющих втулок 29 (фиг вьтолнены с заходной частью, имеющей профиль, угол между касательной,к которому в каждой точке и осью направляющей 29 меньше угла трения. Устройство 12 (фиг. 6) состоит из ко пуса 44, нагревателя 45, закрепленного на двуплечих рычагах 46, приводимых в движение пневмокамерами 47 и 48, упора 49 и упоров 50 с пружинами 51 и регулировочными винтами 52. Устройство 13 (фиг. 7) состоит из корпуса 5.3, дозаторов 54, установленных на планке 55, которая посредством плоско параллельных пружин 56 соединена с рычагом 57. Дозаторы 54 соединены с бункером 58 гибкими трубопроводами 59. Со осно дозаторам 54 установлены упоры 60 закрепленные в планке 61, которая соединена посредством плоскопараллельных пружин 62 с рычагом63. Привод рычагов 57 и 63 осуществляется пневмокаме- рами 64, а передача колебаний дозаторам 54 и упорам 60 осуществляется вибраторами 65. Устройства 17 выполнены аналогично устройству 12, но дополнительно содержат-верхний нагреватель 66, прилегающий к упорам 5О. Устройство 18 (фиг. 8) содержит гене ратор 67 импульсов и двенадцать идентичных схем контроля. Каждая схема конт роля имеет измерительные контакты б8-71. Контакты 68, 69, 71 подключены к логической схеме ИЛИ 72, выход которой соединен . о запоминающим устройством 73. Устройство 19 (фиг. 9) снабжено план кой 74 с толкателями 75, закрепленной на плоскопараллельных пружинах 76, и приводимой в движение пневмокамерой 77, гравитационными лотками 78 и 79, направляющими стрелками 80, приводимыми в движение электромагнитами 81 Автомат работает следующим образом. На первой позиции трубки из двухзаход ного вибрационного питателя 20 по направ ляющему лотку 21 двумя потоками посту-пают в лотки-накопители 31 устройства 8 до упоров 38 по шесть штук в каждый лоток. По команде системы управления через сопла 40 подается поток воздуха, а пневмокамера 41 через зубчато-реечную передачу 42 прэнзиодит поворот валов 34, при этом кулачки 35 приводят в движение отсекатели 36, которые препятствуют посту1тлению трубе к в лотки-накопители 31 во время поцачи уже находящихся в них трубок, кулачки 37 воздействуют на упоры 38, и, деформируя резиновые направляющие 39, выводят упоры 38 из соприкосновения с трубками. Планки 33 опускают трубки на ножи двухрядного ножевого ориентирующего блока 28, причем каждая трубка опирается на свой нож. Под действием силы тяжести и струи воздуха трубки поворачиваются - на ножах из горизонтального положения в вертикальное и по лоткам 27 через направляющую 29 поступают в раскрытые гнезда зажимного устройства 6. При соединении пневмокамеры 41 с атмосферой устройство 8 возвращается в исходное положение пружиной 43. Трубки зажимаются в устройстве 6 и происходит поворот стола 5 на вторую позицию. На второй позиции устройство 9 вводит в отверстие трубок плавкую проволочку, отрезает и закрепляет ее на трубках методом гибки. На третьей позиции контактные колпачки, поступающие из вибрационного питателя 22, устройством 10 ориентируются и собираются с трубками. После сборки планка 11 устанавливается под одетыми колпачками, п едохраняя тем самым разборку колпачков и трубок при повороте стола 5 на четвертую позицию. На четвертой позиции зажимное устройство 6 раскрывается, освобождая трубки, одновременно пневмокамера: 47, воздействуя на рычаги 46, прижимает нагревателем 45 трубки с колпачками к подпружиненным упорам 50. При нагревании герметик в колпачках размягчается и происходит приклеивание колпачков к трубкам. Усилие прижима колпачков к трубкам выбирают таким, чтобы не происходило выдавливания герметика в полость трубки. Его регулируют винтами 52, а перемещение рычагов 46 ограничено упором 49По окончании процесса приклеивания нагреватель 45 вместе с деталями возвращается в исходное положение, зажимное устройство 6 закрывается. Под действием цневмокамеры48 нагреватель 45 опускается ниже и происходит поворот стола 5 к пятой позиции. На пятой позиции устройство 13 засыпает в трубки наполнитель и уплотняет го в них. В качестве наполнителя исользуют песок, поступающий самотеком з бункера 58 по гибким трубопроводам 9 в дозаторы 54. Принцип действия дозатора 54 заключается в разрушении угла естественного откоса наполнителя и просыпание его через отверстие под действием вибрации. При срабатыва1ши пневмокам 64, воздействующих на рычаги 57 и 63, собранные детали зажимаются между дозаторами 54 и упорами 60, освобождаясь при этом зажимном устройстве 6. При включении вибраторов 65 наполнитель из дозаторов 54 поступает в трубки и уплот1;яется в них. После окончания процесса заполнения трубок песком, отключаются вибраторы 65, детали зажимаются в устройстве 6. Устройство 13 приводится в исходное положение и производится поворот стола и к шестой позиции. Во время поворота с верхних торцов трубок удаляются излишки песка зачистным устройство 14. На шестой позиции посредством устройства 16 на трубки надеваются ;верхние контактные колпачки, подаваемые вибраиионым питателем 22.

На седьмой и восьмой позициях устройства 17 производят пайку колпачков к плавкому элементу и одновременно герметизируют получение соединения. Работа этих устройств аналогична работе устройства 12, но в данном случае нагреватели 45 и 66, расплЗвляют в колпачках прнпой, который, смачивая металлические детали, обеспечивает их пайку. Герметик под действиег/t усилия прижатия колпачков ктрубкам заполняет щели между ними, обеспечивая герметичность собранным предохяранителям.

На девятой позиции устройство 18 производит контроль собранных иаделий. Про- вернется наличие колпачков и плавкого элемента. Генератор импульсов 67 подает импульс тока на контакты 68, 69 и 70 относительно земляного контакта 71. Если сопротивление предохранителя больше допустимого,: то падение напряжения между измерительными К9нтактами 68, 69 и 70 относительно земляного; контакта 71 приводит к срабатыванию схемы ИЛИ 72. Результат контроля фиксируется в запоминающем устройстве 73.

На десятой позиции устройство 19 производит выгрузку и сортировку собранных предохранителей по результатам контроля. По комрчде системы управления результат контроля с запоминающего устройства 73 поступает к электромагнитам 81. При наличии сигнала на запоминающем устройстве 73 срабатывает соответствующий электромагнит 81 и перемещает направляющую стрелку ВО в положение, при котором бракованный предохранитель поступает на гравитационны лоток 79. После этого открывается зажимное устройство 6, срабатывает пневмокамера 77 и толкатели 75 выталкивают предохранители на каправляющие стрелки 80, с которых год ные предохранители попадают на гравитационный лоток 78, а бракованные на гравитационный лоток 79.

Испытании автомата показали высокую

надежность сборки предохранителей с применением устройства для приклеивания нижних, контактных колпачков ,.к трубкам, устройства для засыпки и уплотнения наполнителя, зачистного устройства и устройств для пайки и герметизации.

Устройство для приклеивания нижних контактных колпачков к трубкам позволяет собирать эти детали с гарантированным зазором между ними без опасения,. что прск

изойдет разборка их во время транспортирования или при последующих операциях. Б связи с этим увеличивается коэффициент собираемости по сравнению со сборкой деталей с гарантированным натягом. Это же устройство предохраняет от попадания наполнителя в зону пайки контактного колпачка с плавким элементом, что улучшаеткачество собираемого предохранителя.

Применение устройства для засьшки и уплотнения наполнителя позволяет повысить качество предохранителей. Ьо шэрвых, наполнитель внутри трубки препятст- ствует вдавливанию внутрь пающе-герметизирующей смеси при пайке, во-вторых, . уплотненный наполнитель препятствует металлизации внутренних стенок трубки при срабатывании предохранителя, устраняя тем самым возможность вторичного срабатывания.

Зачистное устройство предохраняет от попадания в зону пайки . наполнителя после установки верхних колпачков, способствует тем самым повышению надежности пайки верхних колпачков с плавкими элементами.

Устройство для пайки и герметизации способствует повышению сборки предохранителей по сравнению с известными устройствами для напрессовки колпачков на трубки, а также повышению качества предохранителей, так как паянный контакт лучше механического, а наличие герметизирующей смеси предохраняет контакть от коррозии и об выброса газов при срабатывании предохранителя.

Наличие устройства для контроля собранных предохранителей и устройства для выгрузки и сортировки предохранителей по результатам контроля позволяет вести процесс контроля наличия колпачков, плав- кого элемента, величины омичес;сого сопр тивления предохранителей, выгрузку с раз браковкой их на годные и брак, а также исключить нз автомата устройства, которые, например, контролируют наличие колпачков непосредственно после установки их на трубке и при отсутствии одного из них останавливают автомат для доус тановки отсутствующего элемента. Применение предложенной схемы контроля и выгрузки не вызывает остановок автомата, что способствует повышению производител ности автомата. Предлагаемое устройство для подачи трубок позволяет загружать зажимные уст ройства несортированными трубками, что способствует удешевлению предохранителей.. Сопла, которыми снабжены лотки-накопители устройства для подачи трубок, способствуют увеличению производительности сборки предохранителей, так как увеличивпют скорость ориентации трубок. Упоры, установленные в корпусе устройства для п()дачи трубок, способствуют повышению надежности работы устройства так как исключают возможность зависания трубок в лотках-накопителях. Подв|1жное дно - каждого лотка-накопителя с - образными пазамя предохран ет трубки от поломок и сколов, это способствует уменьшению брака при дальнейшей сборка предохранителей. Профиль отверстий направляющих втулок позволяет осуществить подачу несор- , тированных трубок и исключить зааклишшание трубок, благодаря чему увеличивается производительность автомата. Формула изобретения 1. Автомат для сборки предохранителей, содержащий систему управяения, вибрацион ные питатели. поворотно-| индексирующий стол с зажимными устройствами, устройств для подачи трубок, имеющее направляющую втулку, устройство для монтажа плавких элементов, устройства для установки верхних и нижних контактных колпачков, о т- личающийся тем, что, с целью повышения надежности работы и увеличения производительности сборки, он снабжен распределительным валом, состоящим из шарнирно соединенных звеньев, расположенных по периферии поворотно-индекдируюшего стола, устройствами для приклеивания нижних контактных колпачков к трубкам устройством для засыпки и уплотнения наполнителя, зачисгт тмустройство. устройствами для пайки и герметизации; устройствами для контроля собранных предохранителей и устройством для выгрузки и сортировки предохранителей по результатам контроля, установленными последовательно между устройствами для установки верхних и нижних колпачков, а уст.,ройстБО для монтажа плавких элементов и устройство для установки нижних и верхних контактных колпачков кинематически связаны с распределительным валом. 2.Автомат поп. 1, о тлича ющ и и с я тем, что, с целью исключения влияния, погрешностей изготовления тру6oKi устройство для подачи трубок содержит планку с направляющими втулками, гибкие трубчатые лотки, ножевой ориентируЬщий блок, лоток-накопитель, лоток многозаходного, вибрационного питателя, при этом направляющие втулки расположены в один ряд и соединены гибкими трубчатыми лотками с выходными отверстиями многорядного ножевого ориентирующего блока, над. каждым рядом которого размещен лоток-накопитель с подвижным дном, соединенный с лотком многозаходного, вибрационного питателя. 3.Автомат по п. 2, о т л и ч а ющ и и с я тем, что, с целью увеличения скорости ориентации убок, лоткинакопители устройства для подачи трубок снабжены соплами, установленными соосно с отверстиями многорядного ножевого ориентирующего блока. 4.Автомат по п, 2, отличающий с я тем, что, с целью исключения зависания трубок в лотках-накопителях, в корпусе устройства для подачи трубок соосно лоткам-накопителям установлены упоры в резиновых направляющих, и цилиндрические кулачки кинематически связанные с упорами. 5 Автомат по п.2, от л и ч а ющ и и с я тем, что, с целью безударной ориентации трубок, подвижное дно каждого лотка-накопителя устройства для подачи трубок выполнено в виде закрепленной шарнирно планки с V -образными пазами. 6. Автомат по пп. 1 и 2, о т л и- чающийся тем, что, с целью исключения заклинивания трубок, отверстия направляющих втулок устройства для пода-, чи трубок выполнены с заходной частью, имеющей переменный диаметр. Источники информации, принятые во внимание при экспертизе; 1. Авторское свидетельство № 190179, класс В 23 Р 19/06, от 1964 г.5

(/г.2 2. Патент США № 3187418 класс 29203, от 1972 г. 3. Журнал ГДР MotilhevTectTMicafc Review, 10, № 6, 1966 г. стр. 115-11 (прототип). 32 0 1/г.З

Ui.f

Чие.б

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматическая сборочная линия | 1985 |

|

SU1296350A1 |

| Устройство для автоматической сборки плавких предохранителей | 1977 |

|

SU681475A1 |

| Устройство для снятия контактных узлов резисторов | 1983 |

|

SU1191948A1 |

| Автомат для сборки деталей | 1989 |

|

SU1639936A1 |

| Многопозиционный сборочный автомат | 1981 |

|

SU1009692A1 |

| Устройство для сборки плавких предохранителей | 1977 |

|

SU744771A1 |

| Автоматизированная сборочная линия | 1985 |

|

SU1306691A1 |

| Устройство для автоматизированного глазурования трубок | 1985 |

|

SU1286422A1 |

| Устройство для заполнения плавких вставок предохранителей зернистым наполнителем | 1989 |

|

SU1674285A2 |

| Устройство для сборки контактных групп | 1981 |

|

SU991629A1 |

9иг. 7

77

7

т

Z-H

db

80

78

79

72

Авторы

Даты

1977-07-05—Публикация

1975-04-23—Подача