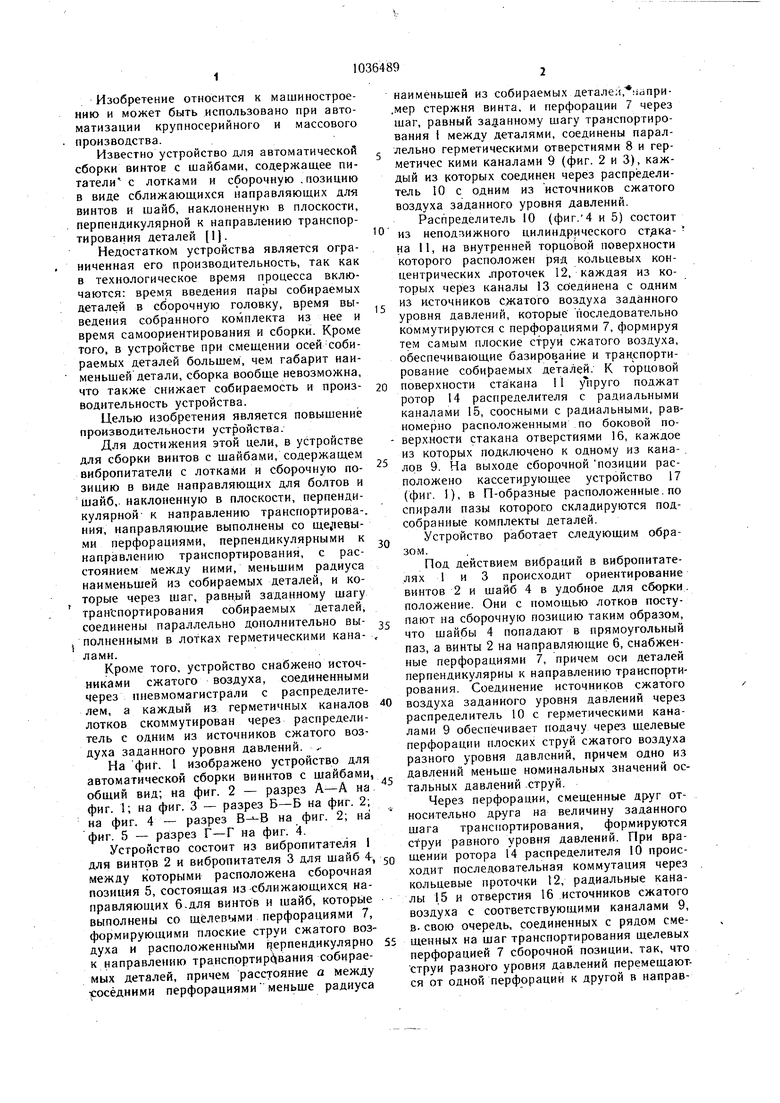

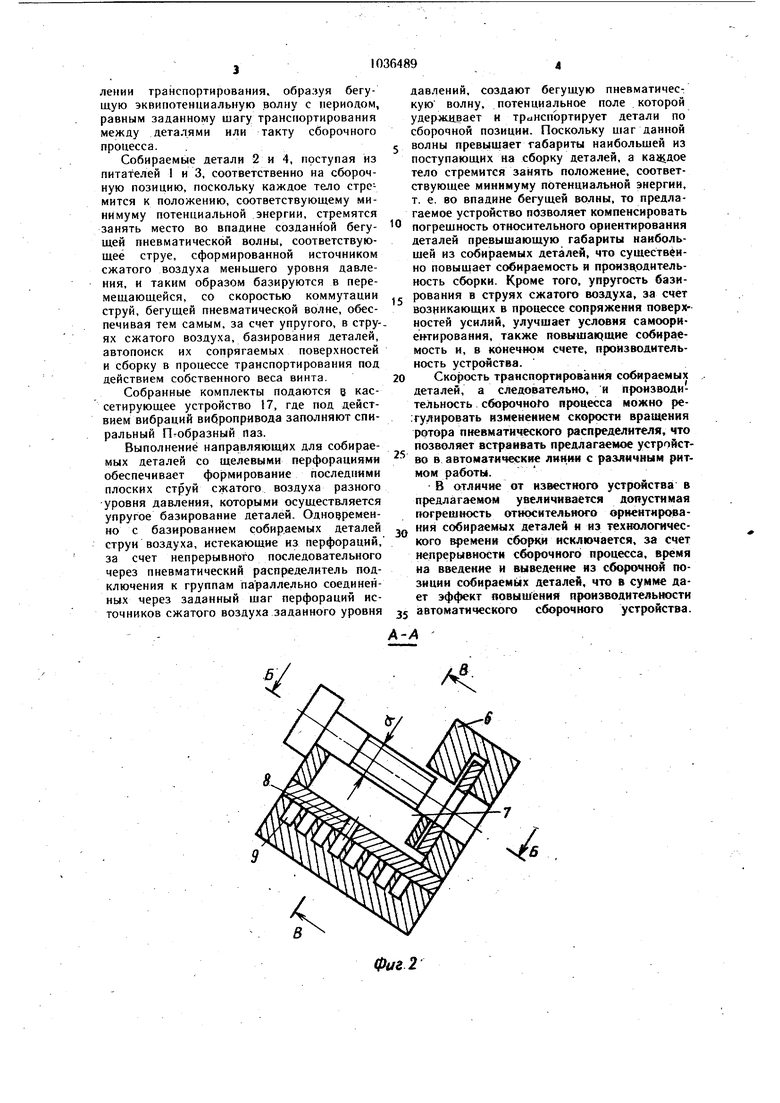

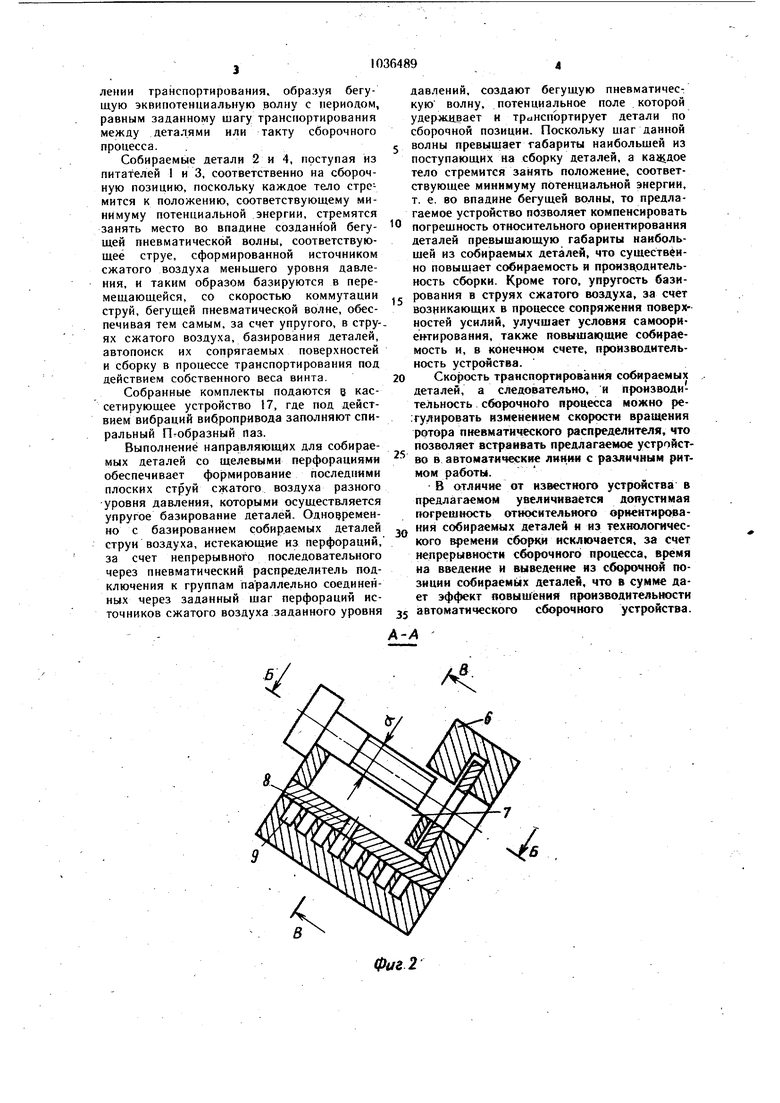

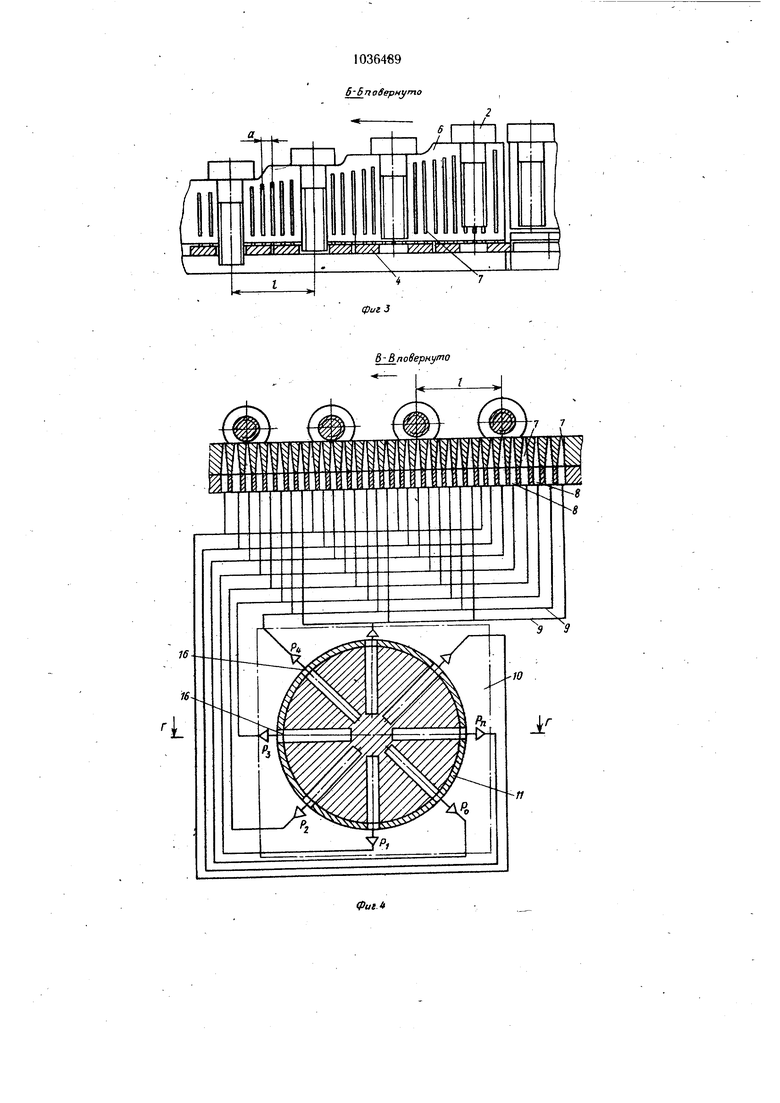

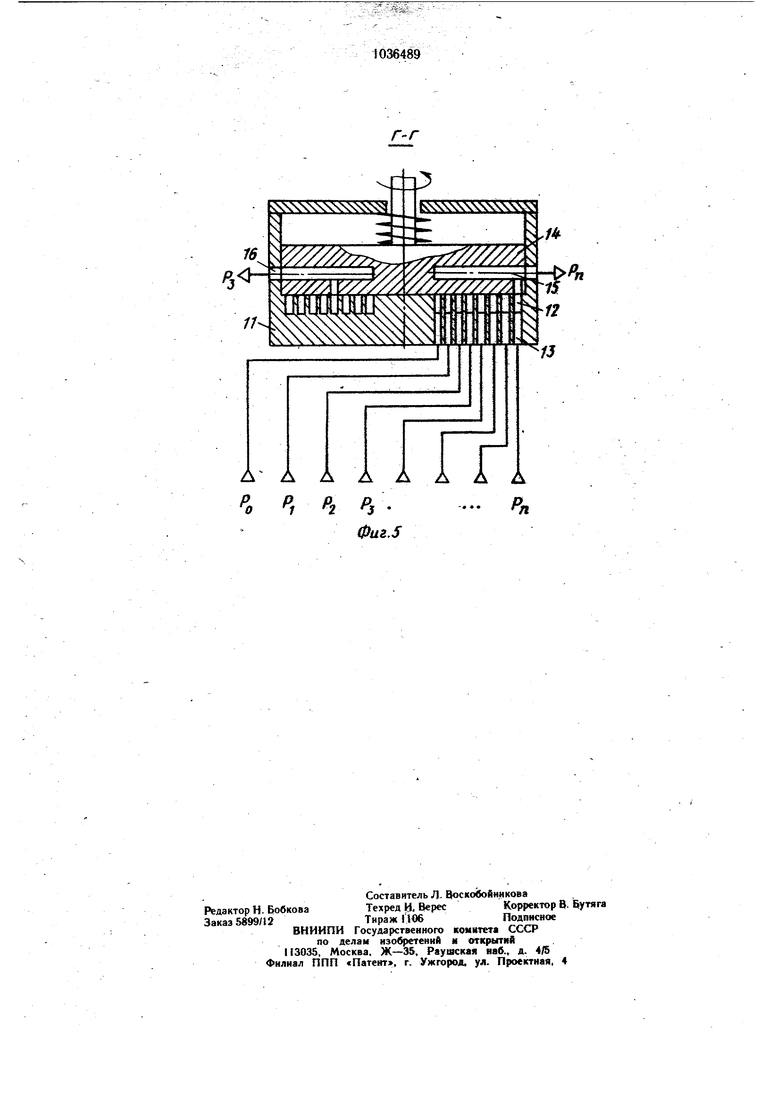

Изобретение относится к машиностроению и может быть использовано при автоматизации крупносерийного и массового . производства. Известно устройство для автоматической сборки винтов с шайбами, содержащее питатели с лотками и сборочную .позицию в виде сближающихся направляющих для винтов и шайб, наклоненную в плоскости, . перпендикулярной к направлению транспортирования деталей (1). Недостатком устройства является ограниченная его производительность, так как в технологическое время процесса включаются: время введения пары собираемых деталей в сборочную головку, время выведения собранного комплекта из нее и время самоориентирования и сборки. Кроме того, в устройстве при смещении осей собираемых деталей больщем, чем габарит наименьшей детали, сборка вообще невозможна, что также снижает собираемость и производительность устройства. Целью изобретения является повышение производительности устройства. Для достижения этой цели, в устройстве для сборки винтов с шайбами, содержащем вибропитатели с лотками и сборочную позицию в виде направляющих для болтов и Шайб,, наклоненную в плоскости, перпендикулярной к направлению транспортирова-. НИН, направляющие выполнены со (Ыми перфорациями, перпендикулярными к направлению транспортирования, с расстоянием между ними, меньшим радиуса наименьшей из собираемых деталей, и которые через шаг, равн.ый заданному шагу транспортирования собираемых деталей, соединены параллельно дополнительно вы, полненными в лотках герметическими каналами.. Кроме того, устройство снабжено источниками сжатого воздуха, соединенными через пневмомагистрали с распределителем, а каждый из герметичных каналов лотков скоммутирован через распределитель с одним из источников сжатого воздуха заданного уровня давлений. -На фиг. 1 изображено устройство для автоматической сборки виннтов с шайбами, общий вид; на фиг. 2 - разрез на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 2; на фиг. 4 - разрез на фиг. 2; на фиг. 5 - разрез Г-Г на фиг. 4. Устройство состоит из вибропитателя 1 для винтов 2 и вибропитателя 3 для шайб Ф, между которыми расположена сборочная позиция 5, состоящая из сближающихся направляющих 6.для винтов и шайб, которые выполнены со щелевыми перфорациями 7, формирующими плоские струи сжатого воздуха и расположенными г(ерпендикулярно к направлению транспортирй|вания собираемых деталей, причем расстояние а между соседними перфорациями меньше радиуса наименьшей из собираемых деталел,1 лпри.мер стержня винта, и перфорации 7 через шаг, равный заданному шагу транспортирования 1 между деталями, соединены параллельно герметическими отверстиями 8 и герметичес кими каналами 9 (фиг. 2 и 3), каждый из которых соединен через распрёделите-ть 10 с одним из источников сжатого воздуха заданного уровня давлений. Распределитель 10 (фиг.4 и 5) состоит из неподг ижного цилиндрического ст кана II, на внутренней торцовой поверхности которого расположен ряд кольцевых концентрических .проточек 12, каждая из которых через каналы 13 соединена с одним из источников сжатого воздуха заданного уровня давлений, которые последовательно коммутируются с перфорациями 7, формируя тем самым плоские струи сжатого воздуха, обеспечивающие базирование и транспортирование собираемых деталей, К торцовой поверхности стакана 11 ylipyro поджат ротор 14 распределителя с радиальными каналами 15, соосными с радиальными, равномерно расположенными по боковой поверх.ности стакана отверстиями 16, каждое из которых подключено к одному из кана-. лов 9. На выходе сборочной позиции расположено кассетирующее устройство 17 (фиг. I), в П-образные расположенные, по спирали пазы которого складируются подсобранные комплекты деталей. Устройство работает следующим образом. Под действием вибраций в вибропитателях 1 и 3 происходит ориентирование винтов 2 и шайб 4 в удобное для сборки. положение. Они с помощью лотков поступают на сборочную позицию таким образом, что шайбы 4 попадают в прямоугольный паз, а винты 2 на направляющие б, снабженные перфорациями 7, причем оси деталей перпендикулярны к направлению транспортирования. Соединение источников сжатого воздуха заданного уровня давлений через распределитель 10 с герметическими каналами 9 обеспечивает подачу через щелевые перфорации плоских струй сжатого воздуха разного уровня давлений, причем одно из давлений меньше номинальных значений остальных давлений .струй. Через перфорации, смещенные друг относительно на величину заданного шага транспортирования, формируются струи равного уровня давлений. При вращении ротора 14 распределителя 10 происходит последовательная коммутация через кольцевые проточки 12, радиальные каналы 15 и отверстия 16 источников сжатого воздуха с соответствующими каналами 9, в. свою очередь, соединенных с рядом смещенных на шаг транспортирования щелевых перфорацией 7 сборочной позиции, так, что струи разного уровня давлений перемещаются от одной перфорации к другой в направлении транспортирования, образуя бегущую эквипотенциальную волну с периодом, равным заданному шагу транспортирования между деталями или такту сборочного процесса. Собираемые детали 2 и 4, поступая из питателей 1 и 3, соответственио на сборочную позицию, поскольку каждое тело стремится к положению, соответствующему минимуму потенциальной энергии, стремятся занять место во впадине созданной бегущей пневматической волны, соответствующее струе, сформированной источником сжатого воздуха меньщего уровня давления, и таким образом базируются в перемещающейся, со скоростью коммутации струй, бегущей пневматической волне, обеспечивая тем самым, за счет упругого, в струях сжатого воздуха, базирования деталей, автопоиск их сопрягаемых поверхностей и сборку в процессе транспортирования под действием собственного веса винта. Собранные комплекты подаются в кассетирующее устройство 17, где под действием вибраций вибропривода заполняют спиральный Пюбразный паз. Выполнение направляющих для собираемых деталей со щелевыми перфорациями обеспечивает формирование последними плоских струй сжатого воздуха разного уровня давления, которыми осуществляется упругое базирование деталей. Одновременно с базированием собир.аемых деталей струи воздуха, истекающие из перфораций, за счет непрерывного последовательного через пневматический распределитель подключения к группам параллельно соединенных через заданный шаг перфораций источников сжатого воздуха заданного уровня давлений, создают бегущую пневматическую волну, потенциальное поле которой удерживает и тр нспортирует детали по сборочной позиции. Поскольку таг данной волны превышает габариты наибольшей из поступающих на сборку деталей, а тело стремится занять положение, соответствующее минимуму потенциальной энергии, т. е. во впадине бегущей волны, то предлагаемое устройство позволяет компенсировать погрешность относительного ориентирования деталей превышающую габариты наибольшей из собираемых деталей, что существенно повыщает собираемость и произЕ одительность сборки. Кроме того, упругость базирования в струях сжатого воздуха, за счет возникающих в процессе сопряжения поверхностей усилий, улучшает условня самоориен тировання, также повыша1р1цие собираемость и, в конечном счете, производительность устройства. Скорость транспортирования собираемых деталей, а следовательно, и П)х)изводительность сборочного процесса можно ре:гулировать изменением скорости вращения ротора пневматического распределителя, что позволяет встраивать предлагаемое устройство в автоматические линии с различным ритмом работы. В отличие от изтестного устройства в предлагаемом увеличивается допустимая погрешность относительного ориеитирования собираемых деталей и из технологического времени сборки исключается, за счет непрерывности сборочиого процесса, время на введение и выведение из сборочной позиции собираемых деталей, что в сумме дает эффект повышения производительности автоматического сборочиого устройства.

бБп свернуто

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для сборки комплектов винт-шайба | 1987 |

|

SU1445897A1 |

| АВТОМАТ ДЛЯ СБОРКИ УЗЛОВ | 1991 |

|

RU2022752C1 |

| Устройство для сборки винтов сшАйбАМи | 1979 |

|

SU823062A1 |

| Устройство для сборки замков застежек-молний с брелоком | 1990 |

|

SU1726277A1 |

| Устройство для транспортирования деталей | 1981 |

|

SU996169A1 |

| Способ введения плавкого элемента в корпус предохранителя | 1975 |

|

SU560272A1 |

| Автомат для сборки болтов с шайбами | 1985 |

|

SU1349953A1 |

| Автомат для сборки деталей типа втулка-ролик | 1984 |

|

SU1209405A1 |

| Автомат для сборки дюбелей с шайбами | 1991 |

|

SU1794004A3 |

| Сборочное устройство | 1979 |

|

SU781005A1 |

I. УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОЙ СБОРКИ ВИНТОВ С ШАЙБАМИ, содержащее питатели с лотками и сборомHjro позицию в виде сближающихся направляющих для шайб и винтов, наклоненную в плоскости, перпендикулярной направлению транспортирования деталей. отличающееся тем, что, с целью повышения производительности, направляющие выполнены со щелевыми перфорациями, перпендикулярными к направлению транспортирования, с расстоянием между ними, меньшим радиуса наименьшей из собираемых деталей, и которые через шаг, равный заданному, шагу транспортирования собираемых деталей, соединены параллельно дополнительно выполненными в лотках герметическими каналами. 2. Устройство по п. 1, отличающееся тем, что оно снабжено нсточннками сжатого воздуха, соединенными через пневмомагистрали с распределителем, а каждый из герметичных каналов лотков скоммутирован через распределитель с одним из источников сжатого воздуха заданного уровня давлений. «О о ( CD 4 00 0

а

./

Л Д

J

л

0uz.S

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для сборки комплекта деталей | 1977 |

|

SU636065A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1983-08-23—Публикация

1982-04-30—Подача