(54) ЗАКРЫТЫЙ ШТАМП

| название | год | авторы | номер документа |

|---|---|---|---|

| Закрытй штамп | 1976 |

|

SU565768A1 |

| Штамп для закрытой объемной штамповки | 1988 |

|

SU1602601A1 |

| Закрытый штамп | 1979 |

|

SU880599A1 |

| УСТРОЙСТВО ДЛЯ БЕЗОТХОДНОГО ИЗГОТОВЛЕНИЯ ПЛОСКИХ ОСЕСИММЕТРИЧНЫХ ЗАГОТОВОК | 1997 |

|

RU2111824C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВАННЫХ ПОКОВОК | 2001 |

|

RU2218230C2 |

| Матрица к штампам для объемной штамповки | 1983 |

|

SU1144755A2 |

| ШТАМП ДЛЯ ЗАКРЫТОЙ ШТАМПОВКИ | 2005 |

|

RU2294812C1 |

| ШТАМП ДЛЯ ЗАКРЫТОЙ ОБЪЕМНОЙ ШТАМПОВКИ | 2000 |

|

RU2191655C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВОК СО СТЕРЖНЕМ | 2004 |

|

RU2273542C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВОК ТИПА ПОВОРОТНЫХ КУЛАКОВ | 2004 |

|

RU2273541C1 |

Изобретение относится к процессам обработки металлов давлением и касается совершенствования технологии закрытой объемной штамповки.

Известен классический вариант конструкции закрытых штампов, получивших незначительное промышленное применение при штамповке на молотах и гидравлических прессах. Такой штамп состоит из двух частей, образующих при штамповке замкнутую рабочую полость, не допускаюшую компеисации колебаний объема метаЛпа исходной заготовки 1 .

Известен также закрытый штамп, содержащий верхнюю и нижнюю части, а также смонтированную в нижней части и ограничивающую рабочую часть штампа вставку-обойму с конической внутренией поверхностью, расширяющейся к верхней части нггампа (2).

Однако такая конструкция закрытого штампа обладает низкой стойкостью из-за разрушающего действия избытка объема металла деформируемой заготовки по сравнению с объемом полости штампа. По этой же причине при работе такого штампа Bo:ipacTaeT усилие штамповки, происходит перегрузка кузнечной Maimfflbi и снижается срок ее службы.

Целью изобретения является повыше1те стойкости закрытого штампа.

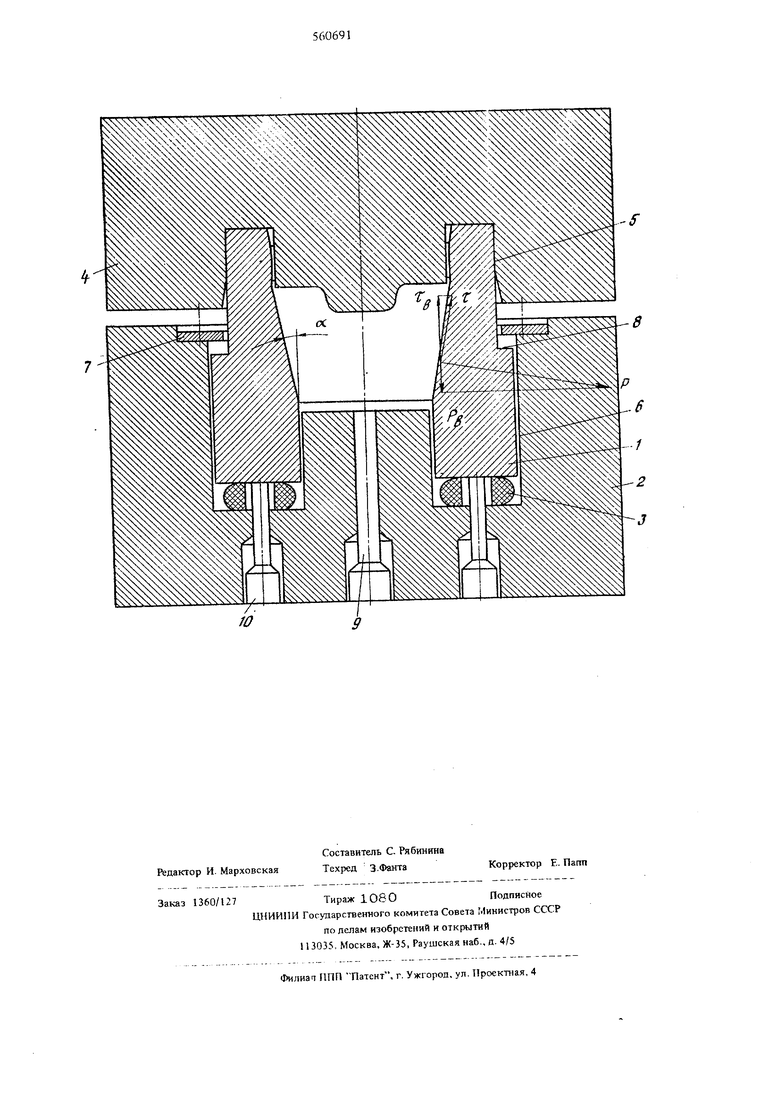

Для этого закрытый штамп снабжен расположенными в нижней части амортизаторами, воздействующими на торец вставки-обоймы, и упорным кольцом, при этом обойма выполнена с уступом, взаимодействующим с упорным кольцом, а в нижней и верхней частях штампа выполнены пазы под вставку-обойму. Налищ1е амортизаторов обеспешвает в штампе возможность относительного смешения вставки-обоймы в направлении увеличения объема полости штампа, по сравнению с минимально допустимым, для компенсации избытка металла. Это смещение должно происходить при доштамповке (во второй стадии) после заполнения фигуры штампа (в первой стадии штамповки) под действием контактных напряжений на внутренней контактйой поверхности вставки-обоймы. 1 На чертеже изображен общий вид закрытого штампа в разрезе, соответствую пени статическому положению деталей в начале доштамповки.

Закрытый штамп имеет нижнюю часть, включающую вставку-обоймы 1, корпус 2, амортизаторы 3 и верхнюю часть 4. С пазами 5 вставка-обойма 1 свободно установлена в пазу 6 корпуса 2 и

сопрягается с ним как направляющими по внутренней и наружной поверхностям, параллельным направлению сближения частей штампа, и прижимается к опорной поверхности А другой часта штампа.

Упорное кольцо 7 предаазначено для удержания обоймы, выполненной с упором 8 в корпусе 2 при подъеме верхней части штампа.

Выталкиватель 9 предназначен для удаления поковки из нижней части штампа, а выталкиватели 10 - для смещения обоймы до упора лольцо 7.

Штамп работает следующим образом.

Перед началом деформации вставка-обойма 1 фиксируется в вертикальном направлении относительно корпуса 2 с помощью амортизаторов 3 и упорного кольца 7. При деформации заготовки за счет движения верхней части 4 вниз обойма сопрягается с ней и прижимается с помощью амортизаторов к опорной плоскости А. С момента соприкосновения деформируемого материала с поверхностью обоймы на нее действуют нормальные напряжения Р. Смещению обоймы вниз под действием вертикальной составляющей нормальных напряжений РВ препятствуют касательные напряжения; т если угол уклона обоймы« меньше угла трегшя, поэтому вставка-обойма 1 остается прижатой к верхней части штампа. По мере заполнения штампа нормальные напряжения Р на боковой поверхности возрастают. С ростом нормальных напряжений соотношение -к- показатель (коэффициент) трения снижается. При некотором значении напряжений Р

угол трения может достичь вели-шны а. При этом устанавливается равновесие между вертикальными составляющими т в и РВ сил трения и нормальных давлений.

Дальнейший рост нормальных напряжений приводит к движению обоймы вниз от верхней части штампа и сползанию ее с поковки.

Формула изобретения

10

Закрытый штамп, содержащий верхнюю и нижнюю части, а также смонтированную в нижней части и ограничивающую рабочую часть штампа вставку-обойму с конической внутренней поверхностью, расцшряющейся к верхней части штампа, отличающийся тем, что, с целью повьшдения стойкости, он снабжен расположенными в нижней части амортизаторами, воздействующими на торец вставки-обой мы, и упорным кольцом, при этом обойма вьшолнена с уступом, взаимодействующим с упорным кольцом, а в нижней и верхней частях выполнены пазы под вставку-обойму.

Источники инфомрации, принятые во внимание

при экспертизе:

1966, с. 355, рис 204 б.

Авторы

Даты

1977-06-05—Публикация

1976-04-02—Подача