(54) ЗАКРЫТЫЙ ШТАМП

| название | год | авторы | номер документа |

|---|---|---|---|

| Закрытый штамп | 1976 |

|

SU560691A1 |

| Закрытый штамп | 1979 |

|

SU880599A1 |

| ШТАМП ДЛЯ ЗАКРЫТОЙ ШТАМПОВКИ | 2005 |

|

RU2294812C1 |

| Штамп для закрытой объемной штамповки | 1988 |

|

SU1602601A1 |

| ШТАМП ДЛЯ ЗАКРЫТОЙ ОБЪЕМНОЙ ШТАМПОВКИ | 2000 |

|

RU2191655C2 |

| УСТРОЙСТВО ДЛЯ БЕЗОТХОДНОГО ИЗГОТОВЛЕНИЯ ПЛОСКИХ ОСЕСИММЕТРИЧНЫХ ЗАГОТОВОК | 1997 |

|

RU2111824C1 |

| Штамп для открытой объемной штамповки с расширяющимся облойным мостиком | 2020 |

|

RU2756213C1 |

| Штамп для открытой объемной штамповки с расширяющимся облойным мостиком | 2019 |

|

RU2732514C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВАННЫХ ПОКОВОК | 2001 |

|

RU2218230C2 |

| Способ получения кольцевых поковок | 1988 |

|

SU1671394A1 |

I

Изобретение относится к области обра. ботки металлов давлением и может быть использовано при объемной штамповке изделий различной конфигурации.

Для объемной, преимущественно горячей, штамповки ма различных кузнечных машинах обычно применяют открытые рблойные штампы, основным недостатком которых является большая потеря металла на заусенцы.

Этот недостаток устраним при применении закрытых (безоблойных) штампов.

I Известен закрытый штамп, содержащий верхнюю и нижнюю части, а также размешенную в одной из частей вставку-обойму, ограничиваюшую рабочую часть штампа и имеюшую коническую внутреннюю поверх

-HOCTb l.

Основным недостатком закрытого штампа известной конструкции является его низкая СТОЙКОСТЬ:из-за разрушающего дёй ствия избытка деформируемого металла (по сравнению с объемом полости штампа), который неизбежно возникает на практике связи с колебаниями размеров заготовки и износом самого штампа, особенно при использовании заготовок обычной точности. По той же причине закрытый штамп требуе увеличенного усилия штамповки, что приводит к перегрузке Кузнечной машины и снижению срока ее службы.

Цель изобретения - повышение стойкости закрытого штампа - достигается благодаря тому, что предлагаемый зjKpijтый штамп снабжен амортизаторами, упруго поджимающими вставку-обойму к одной из частей штампа с возможностью переме щения относительно нее, а коническая внутренняя поверхность вставки-обоймы выполнена расширяющейся в противополож-т ную от амортизаторов сторону.

Амортизаторы могут быть размещены в верхней части штампа, при этом вставкаобойма установлена по отношению к этой части с зазором.

Внутренняя поверхность вставки-обоймы может быть выполнена с равномерным или 1 неравномерным уклоном.

При наличии {завиомерного уклона его определяется из )авонства

( Р,, Sin eA.-4,,P,,CoSoOS.,-РП-ОД1)

где oL - угол уклона внутренней поверх- нести вставки-обоймы;

Р - среднее нормальное напряжение Б начале периода доштамповки на поверхностях с уклоном;

& - площадь поверхности с уклоном; fy - соотношение между касательными и нормальными напряжениями при давлении Р ;

Р - суммарное усилие давления амор.тизатрров и вредных сопротивлений движе- нюо обоймы.

При наличии неравномерного уклона, например при его отсутствии на части длины образующей , величина уклона определяется из равенства

(t-Y PcosoC)5,-4PS--p r6.(U)

где oL , Р . Ss, , v- т,имеют

указанные выше значения;

г - сред-нее нормальное напряжейие в начале периода доштамповки на поверхностях без уклона;

S - площадь поверхности без уклона;

Ф - соотношение между касательными |и нормальными напряжениями при давпеНИИ Р .

Благодаря наличию уклонов вставка-, обойма взаш«{одействует с частями штампа и деформируемым металлом так, что обеспечивает за счет действия сил контактнсйго трения закрытие штампа лишь до момента возникновения в нем напряжений, необходимых и достаточных для отчетливого заполнения фигуры; после чего штамп может раскрыватьса, обеспечивая выход избытка металла. Зазор между вставкойобоймой и той частью штампа, в которой она установлена, выбирают с таким расчетом, чтобы образующийся при доштамповке заусенец не создавал значительных сопротивлений вытеканию из штампа избыточного металла. С другой стороны, заусенец не должен быть излишне высоким, чтобы усилие обрезного пресса было достаточным иг, его снятия.

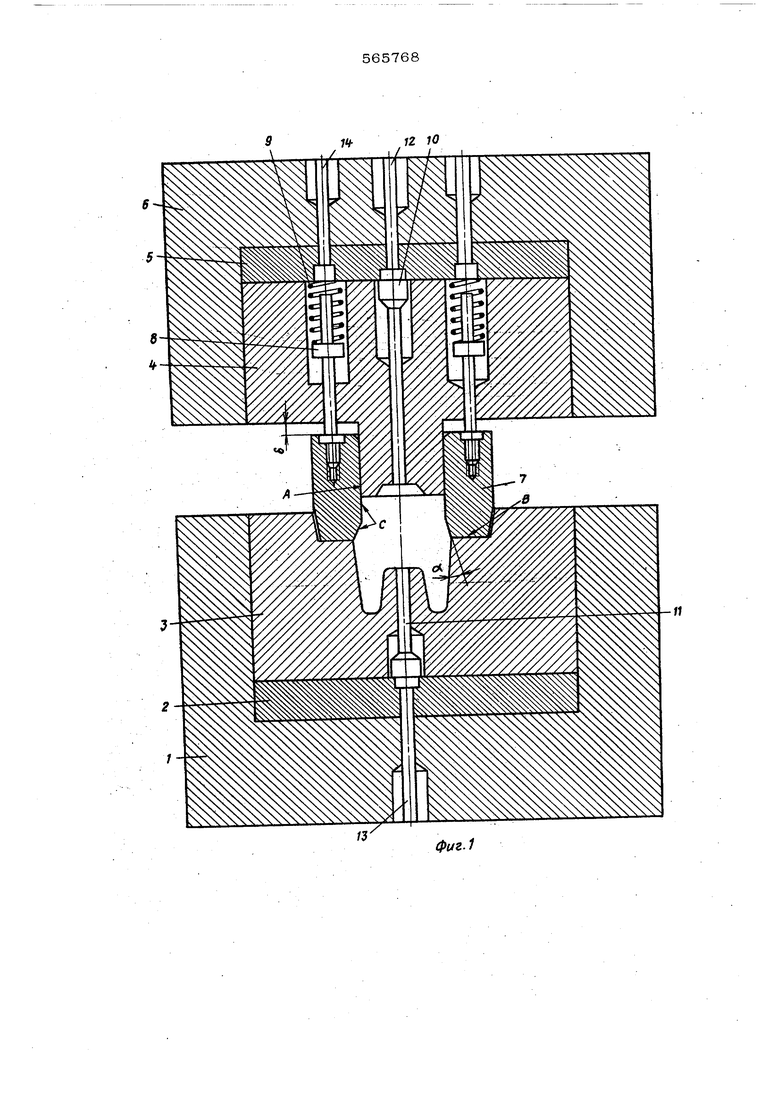

, la фиг. 1 изображен предлагаемый закрытый штамп, разрез, при полном смыкании частей штампа( на фиг. 2 и 3 показано взаимное расположение элементов штампа соогветственно в начале и в конце про

цесса штамповки; на фиг. 4 дана схема силовсиго взаимодействия вставки-обоймы с деформируемым металлом и частями .штампа. ; Закрытый штамп состоит из нижней

части, состаш1е})ной из корпуса 1, планки 2, вставки 3, и верхней части, составленной из вставки 4, планки 5, корпуса 6; Вставка-обойма 7 установлена, с помошью тяг 8 в верхней части штампа, сопрягается с ней по поверхности А и прижимается к нижней части штампа с помощью амортизаторов 9, например пружинных, по плоско-. стиБ. Ъыталкиватели ID, 11 и толкатели 12, 13 предназначены для выталкивания отштампованного изделия из верхней и нижней частей штампа. Толкатели 14 предназначены для смешения вставки-обоймы 7 вниз после штамповки в случаях, когда ус шиш амортизаторов 9 для этого недостаточно. Между вставкой-обоймой и верхней частью штампа при нижнем ее положении (фиг. 1) устанавливается зазор .

Штамп работает следующим образом.

При сближении частей штампа (фиг, 2) к моменту касания деформируемой заготовкой 15 боковой поверхности штампа вставка-обойма 7 закрывает его рабочую часть. Начальное прилегание встащси-обоймы к нижней части штампа обеспечивается действием амортизаторов 9. Благодаря действию сил трения на поверхности с контакта заготовки с вставкой-обоймой в стадии заполнения полости штампа металлом (в первой стадии) происходит прижатие вставки-обоймы к нижней части штампа и обеспечивается неподвижность вставкиобоймы до момента полного заполнения полости штампа.

При дальнейшем сближении частей штам па до заданной закрытой высоты штампового пространства (при доштамповке) происходит смещение вставки-обоймы вверх (фиг, 3) под действием вертикальных со.ставляющих давления металла на наклонную часть внутренней поверхности вставки-обоймы. При этом по контуру поковки образует ся компенсационная полость с наибольшей высотой Н п (У , подобная заусенечной канавке открытого штампа.

Торможение вставки-обоймы деформируемым металлом на первой стадии штамповки и ее подъем при доштамповке связаны с тем, что соотношение между касательными и нормальными напряжениями .Т / Р при пластическом трении уменьшается по мере роста нормальных напряжений.

Благодаря выходу избытка металла в компенсационную полость открытого типа при доштамповке достигается вмсокая стойкость штампа и снижается усилие nrraf.inoB. ки. и 3 о б р е т е н и р м у л а 1. Закрытый штамп, содержащий верхнюю и нижнкэю части, а также оазмещенную в одной из частей вставку-обойму, ограничивающую рабочую часть штампа и имеющую коническую внутреннюю поверхность, отличающийся тем, что, с целью повыщения стойкости штампа, он снабжен амортизаторами, упруго поджимаю щими вставку-обойму к одной из частей штампа с возможностью перемещения отно сительно нее, а коническая внутренняя по верхность вставки-обоймы выполнена расширяющейся в сторону от амортизаторов. 2.Штамп по п. 1, отличающий с я тем, что амортизаторы расположены в его верхней части, а вставка-обойма установлена по отношению к этой части с зазором. 3. Штамп по п. 1, о т л и ч а ю щ и с я тем, что внутренняя поверхность вста ки-обоймы выполнена с равномерным укло ном, определяемым из равенства (,,Sin oL-f Р eos сС )5у - Р„ - О, где oL - угол .уклона внутренней поверх- ности вставки-обоймы; Р - среднее нормальное напряжение в начале периода доштампопки па поиорхиостях с уклоном; 5у - шюшадь поверхности с уклоном; - соотношение между касательи1| мн и нормальными напряжениями при давлении Р ; р - суммарное усилие давления амортизаторов и вредных сопрс тивлений движениюобоймы. 4. Штамп по п. 1, о т л и ч а ю щ и й3 я тем, что внутренняя поверхность вставки-обоймы выполнена с неравномерным уклоном, определяемым из равенства : (Р Si-n оС-Ч,, Р cosci) S,,-If Р где Р -среднее нормальное напряжение в начале периода доштамповки на поверхностях без уклоца; S - площадь поверхности без уклона; f - соотношение между касательными и нормальными напряжениями при ;давле НИИ Р ; .oL, Р,, , Sy , t,j , Р„ , имеют значения, указанные выше. Источники информации, принятые во-, внимание при экспертизе: 1. Охрименко Я. М. Технология кузнечно-илтамповочного производства, М. , Машинострюение, 1966,, с, 355, рис.204,б.

Авторы

Даты

1977-07-25—Публикация

1976-04-02—Подача