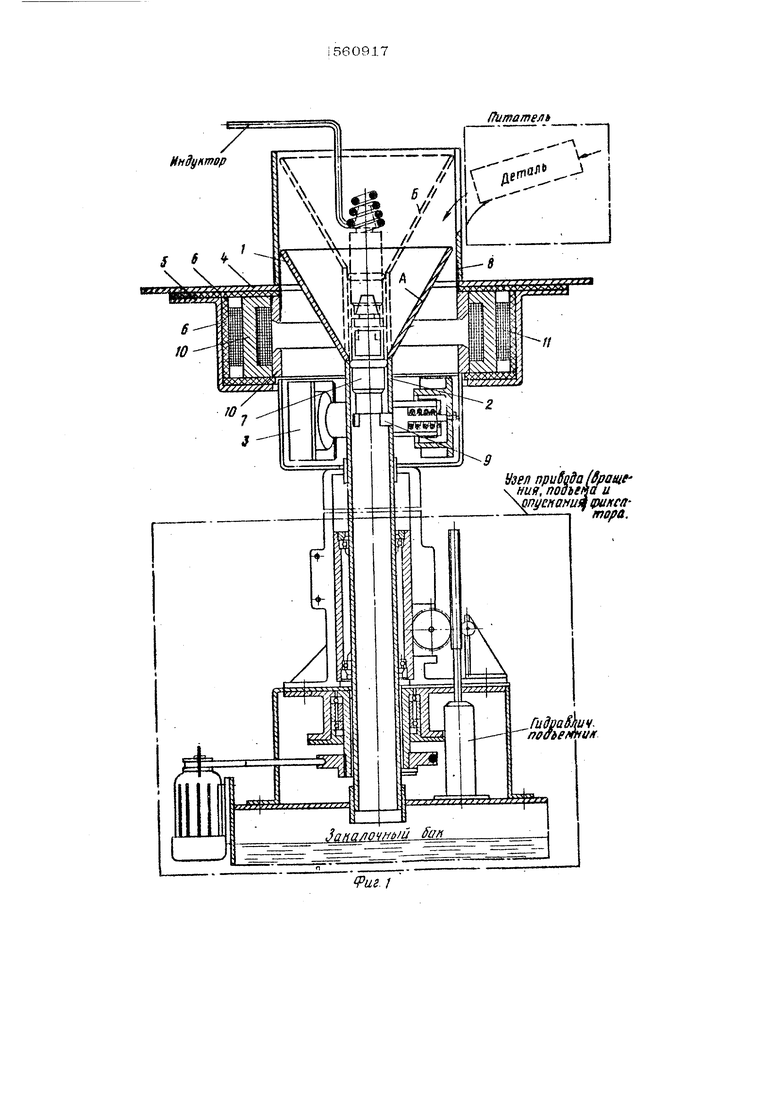

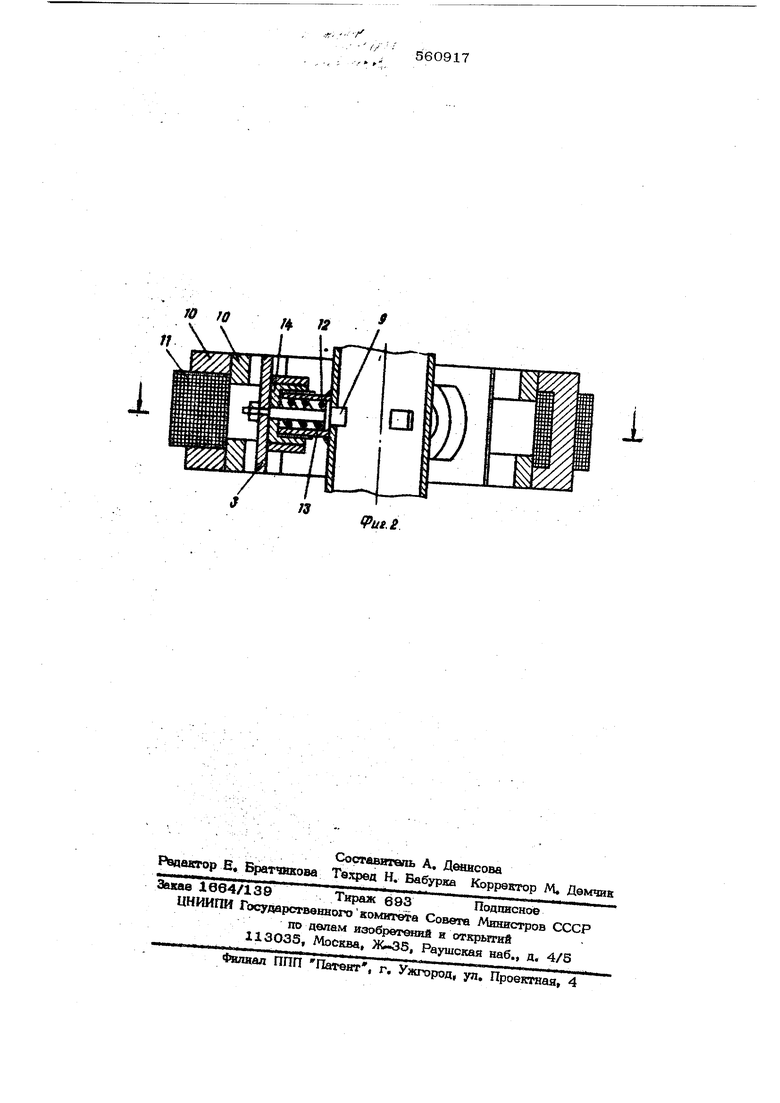

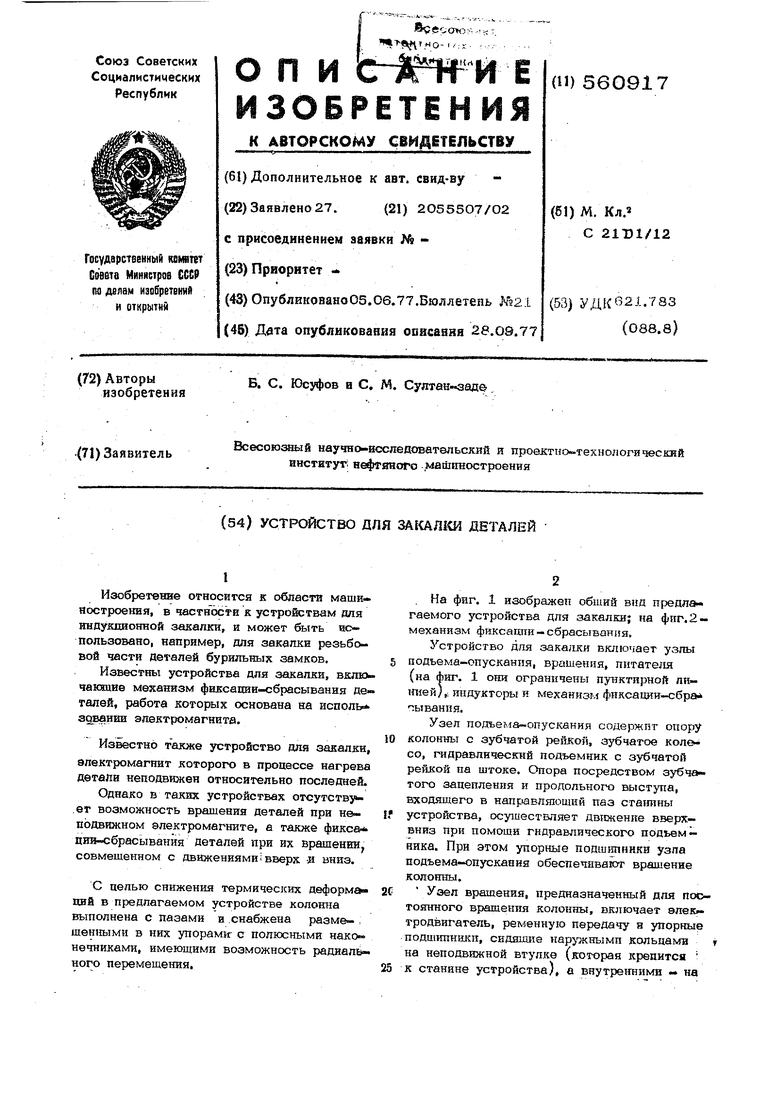

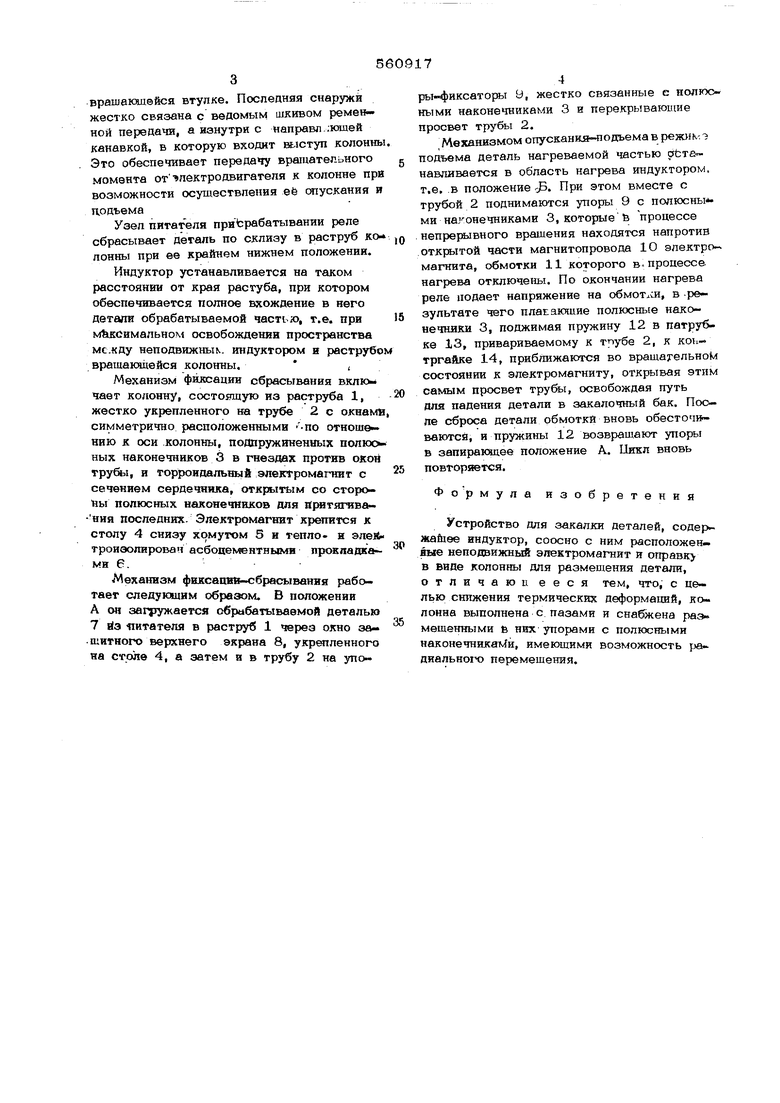

Изобретение относится к области маши Яостроения, Б частности к устройствам для индукционной закалки, и может быть использовано, например, для закалки резьбовой части деталей бурильных замков. Известны устройства для закалки, БКЛН чаклиие механизм фиксации-сбрасывания деталей, работа которых основана на исполь зовании электромагнита. Известно также устройство для закалки, электромагнит которого в процессе нагрева детали неподвижен относительно последней. Однако в таких устройствах отсутствую.ет возможность вращения деталей при неподвижном электромагните, а также фиксации-сбрасывания деталей при их врашении, совмещенном с движениями вверх -и вниз. С целью снижения термических деформаций в предлагаемом устройстве колонна выполнена с пазами и .снабжена разме- , шенными в них упорами- с полюсными нако нечниками, имеющими возможность радиального перемещения. На фиг. 1 изображен общий вид предлагаемого устройства для закалки; на фнг.2механизм фиксашти - сбрасывания. Устройство для закашси включает узлы подъема-опускания, врашення, пптатепя (на фиг. 1 они ограничены пунктирной ли- Ш1ей),; индукторы и механизм фиксации сбра .ывания. Узел подъема-опускания содержит опору колонны с зубчатой рейкой, зубчатое колесо, гидравлический подъемник с зубчатой рейкой па штоке. Опора посредством зубчатого зацепления и продольного выступа, входящего в направляющий паз станины устройства, осуществляет движение вверхвниз при помощи гидравлического пОдьемника. При этом упорные попш1шннка узпа подъема-опускания обеспечивают вращение колонны. Узел вращения, предназначенный для постоянного врашения колонны, включает электродвигатель, ременную передачу я упорные подщинники, сидящие наружными кольцами i на неподвижной втулке (которая крепится к станине устройства), а внутретшмн - на врашакаиейся втулке. Последняя снаружи жестко связана с ведомым шкивом ременной передачи, а изнутри с направп-;клдей канавкой, в которую входит а.ютуп колонн Это обеспечивает передачу вращательного момента отчпектродвигатепя к колонне пр возможности осуществления её опускания подъема Узел питателя приЬрабатывании реле сбрасывает деталь по склизу в раструб ко лонны при ее крайнем нижнем положении. Индуктор устанавливается на таком расстоянии от края растуба, при котором обеспечивается полное вхождение в него детали обрабатываемой частью, т.е. при м симальном освобождении пространства между неподвижнык. индуктором в раструб вращающейся колонны., Механизм фиксации сбрасывания вклк чает колонну, состоящую из раструба 1, жестко укрепленного на трубе 2 с окнам симметрично расположенными --по отношению к оси колонны, подпружиненных полюо ных наконечников 3 в гнездах против окой ТРУ&.1, и торроидальный электромагнит с сечением сердечника, отк1я 1тым со сторопы полюсных наконечников для Прит${П1вания последних. Электромагнит крепится к столу 4 снизу хомутом 5 и тепло- н элеА гроиоолировач асбоцементными прокпап ми 6. Механизм фшссацвв-сбрасывания работает следующим образом. В положении А он загружается обрабатываемой деталью 7 йэ питателя в раструб 1 через окно заадитного верхнего экрана 8, укрепленного на столе 4, а затем и в трубу 2 на упоры-4 иксаторы У, жестко связанные е нолюоными наконечниками 3 и перекрывающие просвет трубы 2. Механизмом опусканая-подьемаврешгк-э подъема деталь нагреваемой частью дЬта навливается в область нагрева индуктором, т.е. .в положение JB. При этом вместе с трубой 2 поднимаются упоры 9 с полюсны ми наконечниками 3, которые ь процессе непрерывного врашения находятся напротив открытой части магнитопровода 10 электромагнита, обмотки 11 которого в.процессе нагрева отключены. По окончании нагрева реле подает напряжение на обмот си, в результате чего плакающие полюсные наконечники 3, поджимая пружину 12 в патрубке 13, привариваемому к трубе 2, к коьтргайке 14, приближаются во вращательном состоянии к электромагниту, открывая этим самым просвет -грубы, освобождая путь для падения детали в закалочный бак. После сброса детали обмотки вновь обесточиваются, и пружины 12 возвращают упоры в запиранхцее положение А. Цикл вновь повторяется. Формула изобретения Устройство для закалки деталей, содержа ее индуктор, соосно с ним расположенные неподвижный электромагнит и оправк в виде колонны для размещения детали, отличаю И ееся тем, что, с целью снижения термических деформаций, колонна выполнена с пазами и снабжена размещенными ь них упорами с полюсными наконечниками, имеющими возможность а-. диально1ю перемещения. Ин9уктор (Читатель Узел njjuSaiSa (Spaiuf f/uff, подъема и fff7 f/fOffi/e ipuHca- тори.

/ .;rv-- X

- ,., / v.T- 560917

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для индукционной закалкииздЕлий | 1977 |

|

SU836138A1 |

| Автоматическая поточная линия для наплавки фасонных дисков | 1988 |

|

SU1544543A1 |

| Грузозахватное устройство | 1980 |

|

SU874566A1 |

| Автомат для закалки кольцевых деталей с нагревом индукционными токами | 1977 |

|

SU778277A1 |

| Установка для отпуска кромок листового металлопроката | 2023 |

|

RU2817655C1 |

| Станок для закалки | 1991 |

|

SU1806208A3 |

| Устройство для термообработки лезвийного деревообрабатывающего инструмента | 1990 |

|

SU1786139A1 |

| СТАНОК ДЛЯ ЗАКАЛКИ КРУПНОГАБАРИТНЫХ ДЕТАЛЕЙ | 1973 |

|

SU382698A1 |

| В П Т | 1973 |

|

SU406910A1 |

| ЗАКАЛКИ ДЕТАЛЕЙ | 1966 |

|

SU184279A1 |

Л fO

//f,

Авторы

Даты

1977-06-05—Публикация

1974-08-27—Подача