(54) УСТРОЙСТВО ДЛЯ ИНДУКЦИОННОЙ ЗАКАЛКИ

ИЗДЕЛИЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для закалки деталей | 1974 |

|

SU560917A1 |

| Автомат для закалки кольцевых деталей с нагревом индукционными токами | 1977 |

|

SU778277A1 |

| Станок для индукционной закалки изделий | 1976 |

|

SU607847A1 |

| Станок для индукционной закалки изделий | 1984 |

|

SU1392116A1 |

| Станок для закалки крупногабаритных деталей | 1985 |

|

SU1397503A1 |

| УСТРОЙСТВО ДЛЯ ЗАКАЛКИ С ИНДУКЦИОННЫМ НАГРЕВОМ | 1990 |

|

RU2024624C1 |

| Устройство для индукционного нагрева | 1990 |

|

SU1779265A3 |

| УСТАНОВКА ДЛЯ ЗАКАЛКИ РЕЛЬСОВЫХ ПОДКЛАДОК | 1992 |

|

RU2040552C1 |

| Станок для закалки с нагревомТВч | 1976 |

|

SU819188A1 |

| Стан для накатки зубчатых профилей | 1990 |

|

SU1814953A1 |

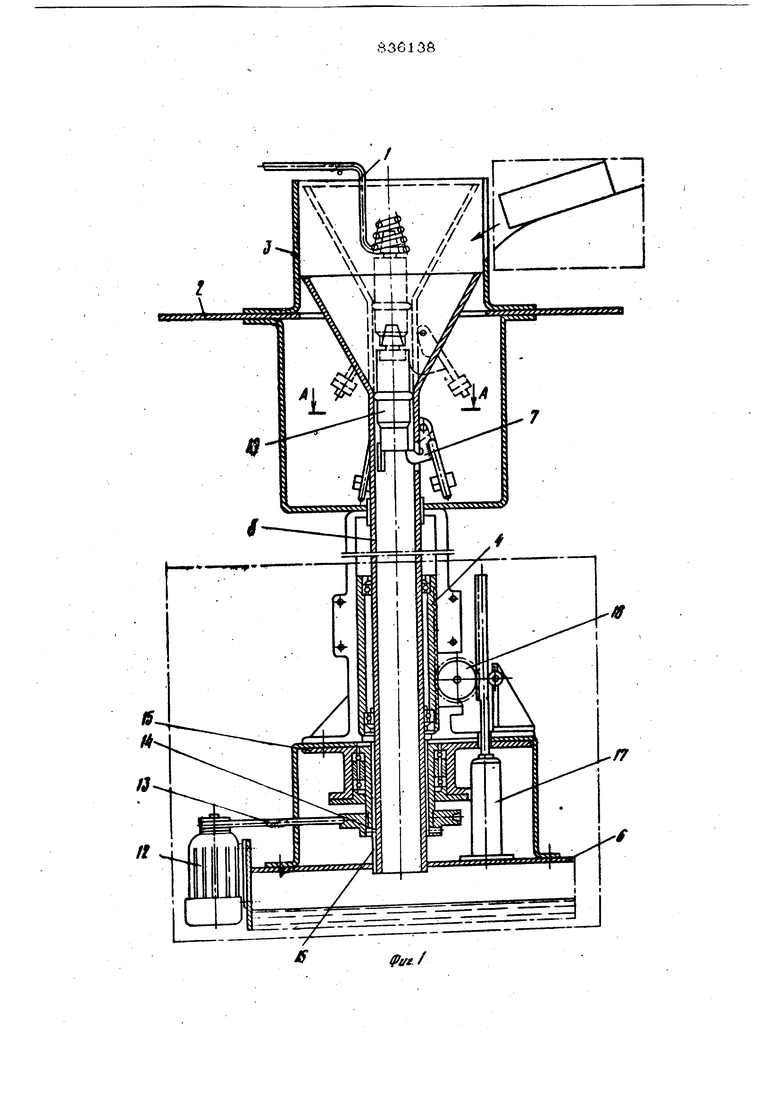

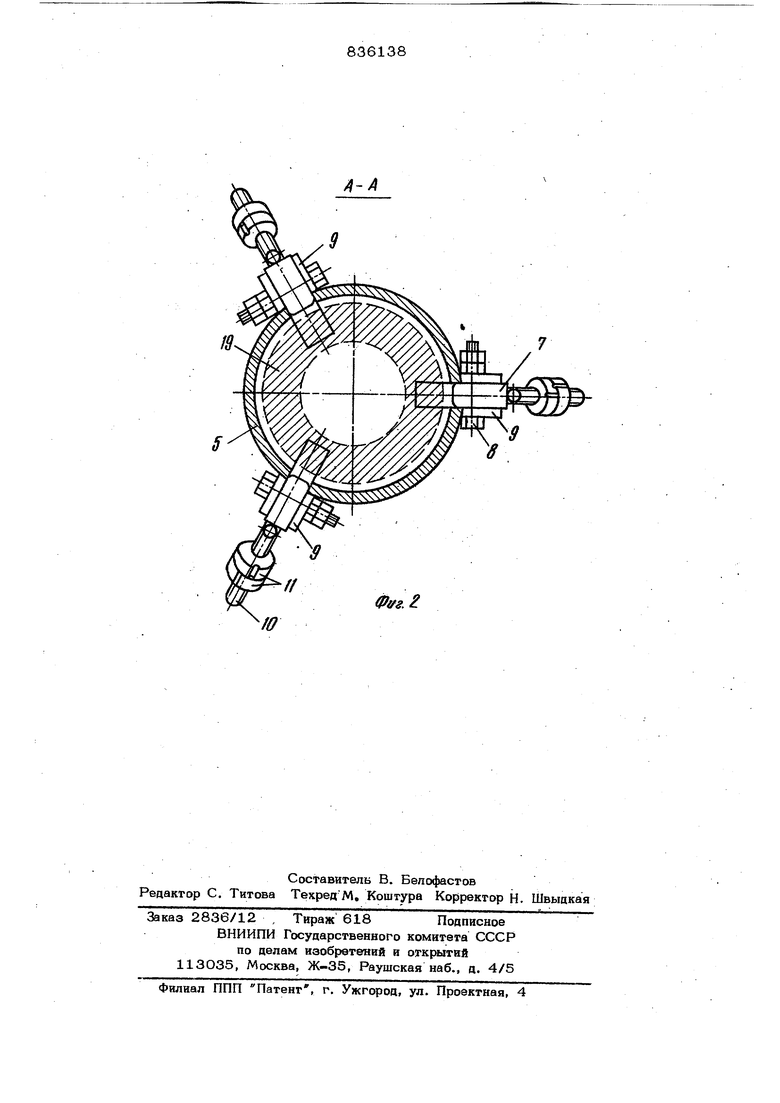

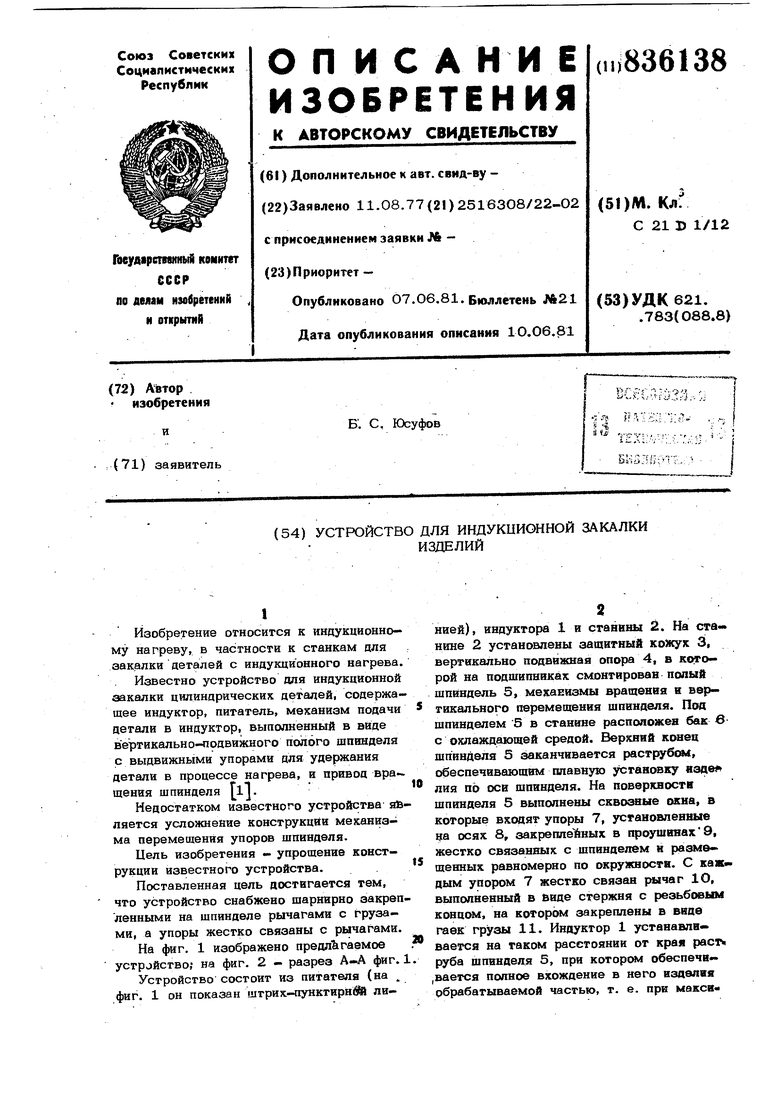

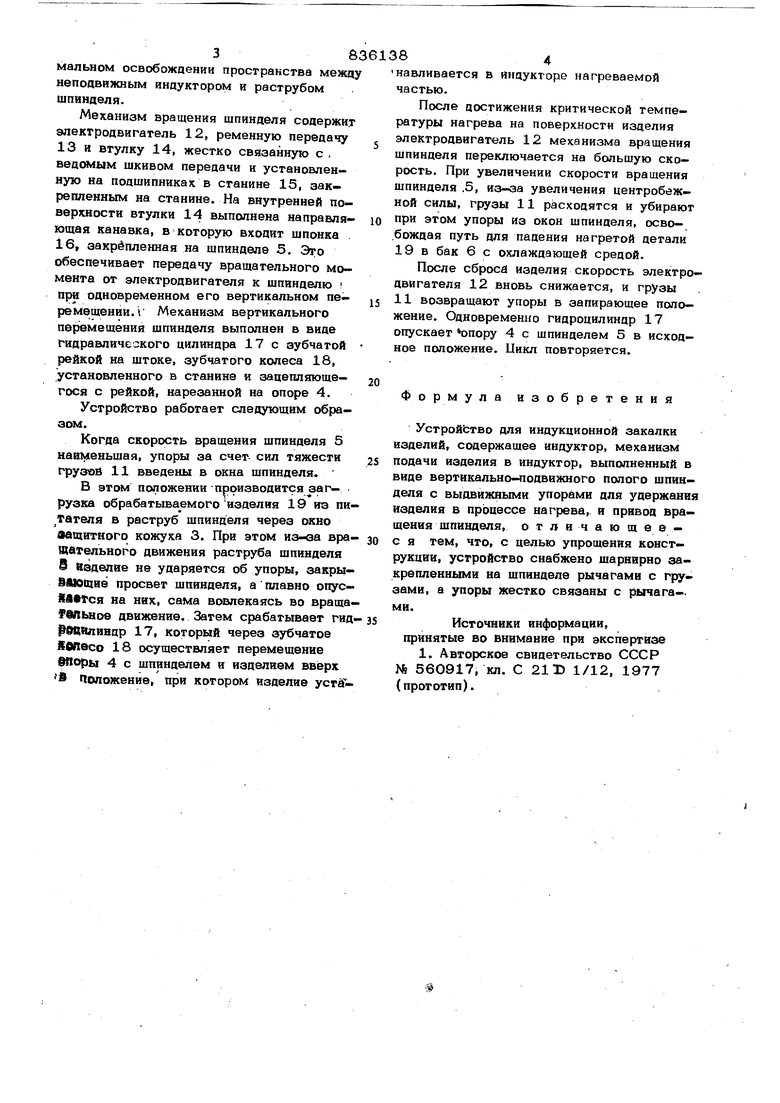

Изобретение относится к индукционному нагреву, в частности к станкам для закалки деталей с индукциЪнного нагрева Известно устройство для индукционной закалки цилиндрических деталей, содержащее индуктор, питатель, механизм подачи детали в индуктор, выполненный в виде ве этикально-подвижного полого шпинделя с выдвижными упорами для удержания детали в процессе нагрева, и привод вра щения шпинделя . Недостатком известного устройства яЬ ляется усложнение конструкции механизма перемещения упоров шпинделя. Цель изобретения - упрощение конструкции известного устройства. Поставленная цель достигается тем, что устройство снабжено шарнирно закреп ленными на шпинделе рычагами с грузами, а упоры жестко связаны с рычагами На фиг. 1 изображено прешйгаемое устройство,- на фиг. 2 - разрез А-Л фиг. 1 Устройство состоит из питателя (на фиг. 1 он показан штрих-пунктирнй линией), индуктора 1 и станнны 2. На ста нине 2 установлены зашигный кожух 3, вертикально подвижная опора 4, в которой на подшипниках смонтирован полый шпиндель 5, мехаЕИ(4Ы вращения и вертикального перемещения шпинделя. Под шпинделем 5 в станине расположен бак в с охлажда эщей средой. Верхний конец шпинделя 5 заканчивается раструбом, обеспечивающим плавную установку язде ЛИЯ DO оси шпинделя. На поверкноств шпинделя 5 выполнены сквозные окна, в которые входят упоры 7, установленные на осях 8, закрепле ных в проушинах 9, жестко связанных с шпинделем и размещенных равномерно по окружностк. С каж« дым упором 7 жестко связан рычаг 1О, выполненный в виде стержня с резьбовым концом, на котором закреплены в ввде гаек грузы 11. Индуктор 1 устанавлв вается на таком расстоянии от края раст руба шпинделя 5, при которс обеспечи- вается полное вхождение в него взделвя обрабатываемой частью, т. е. при максв1

мальном освобожаении пространства между неподвижным индуктором и раструбом шпинделя.

Механизм вращения шпинделя содержит электродвигатель 12, ременную передачу 13 и втулку 14, жестко связанную с , ведомым шкивом передачи и установленную на подшипниках в станине 15, закрепленным на станине. На внутренней поверхности втулки 14 выполнена направляющая канавка, в которую входит шпонка 16, закрепленная на шпинделе 5. Это обеспечивает передачу вращательного момента от электродвигателя к шпинделю при одновременном его вертикальном перемешениии Механизм вертикального перемещения шпинделя выполнен в виде гидравлического цилиндра 17с зубчатой рейкой на штоке, зубчатого колеса 18, установленного в станине и зацепляющегося с рейкой, нарезанной на опоре 4,

Устройство работает следующим образом.

Когда скорость вращения шпинделя 5 наименьшая, упоры за счет сил тяжести грузов 11 введены в окна шпинделя. В этом положении производится загрузка обрабатываемогоизделия 19 из писателя в раструб шпинделя через окно ващитногр кожуха 3. При этом из-за вра Щательного движения раструба шпинделя 9 Изделие не ударяется об упоры, закрЫ вМощиё просвет шпинделя, а плавно опусЛМТся на них, сама вовлекаясь во враща fвЛЬное движение. Затем срабатывает гид рОВНлиндр 17, который через зубчатое ifoneco 18 осуществляет перемещение §Поры 4 с шпинделем и изделием вверх в 11оложение, при котором изделие усгйнавливается в индукторе нагреваемой частью.

После достижения критической температуры нагрева на поверхности изделия электродвигатель 12 механизма вращения шпинделя переключается на большую скорость. При увеличении скорости вращения шпинделя .5, из-за увеличения центробежной силы, грузы 11 расходятся и убирают при этом упоры из окон шпинделя, осво- .бождая путь для падения нагретой детали 19 в бак 6 с охлаждающей средой.

После сброса изделия скорость электродвигателя 12 вновь снижается, и грузы 11 возвращают упоры в запирающее положение. Одновременно гидроцилиндр 17 опускает опору 4 с шпинделем 5 в исходное положение. 11икл повторяется.

Формула изобретения

УстройЬтво для индукционной закалки изделий, содержащее индуктор, механизм подачи изделия в индуктор, выполненный в виде вертикально-подвижного полого шпинделя с выдвижными упорами для удержани изделия в процессе нагрева, и привод вращения шпинделя, отличающее - с я тем, что, с целью упрощения конструкции, устройство снабжено шарнирно закрепленными на шпинделе рычагами с грузами, а упоры жестко связаны с рычага-. ми.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 560917, кл. С 21D 1/12, 1977 (прототип).

ftft. /

фуг. г

Авторы

Даты

1981-06-07—Публикация

1977-08-11—Подача