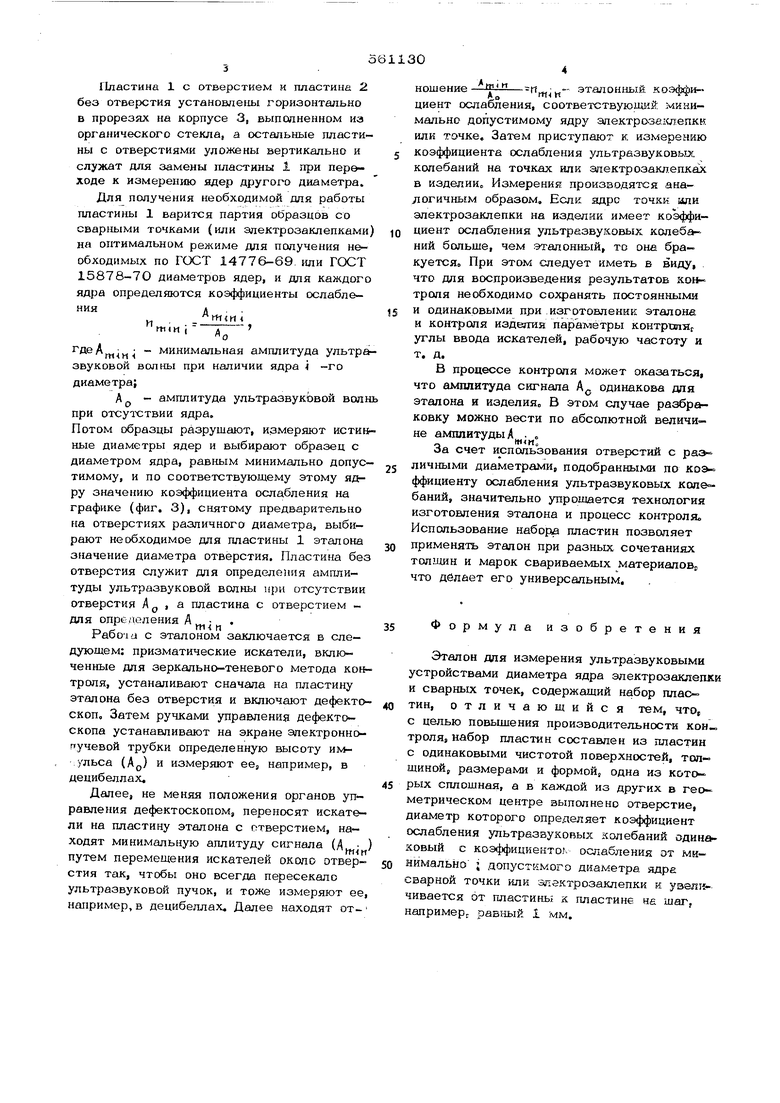

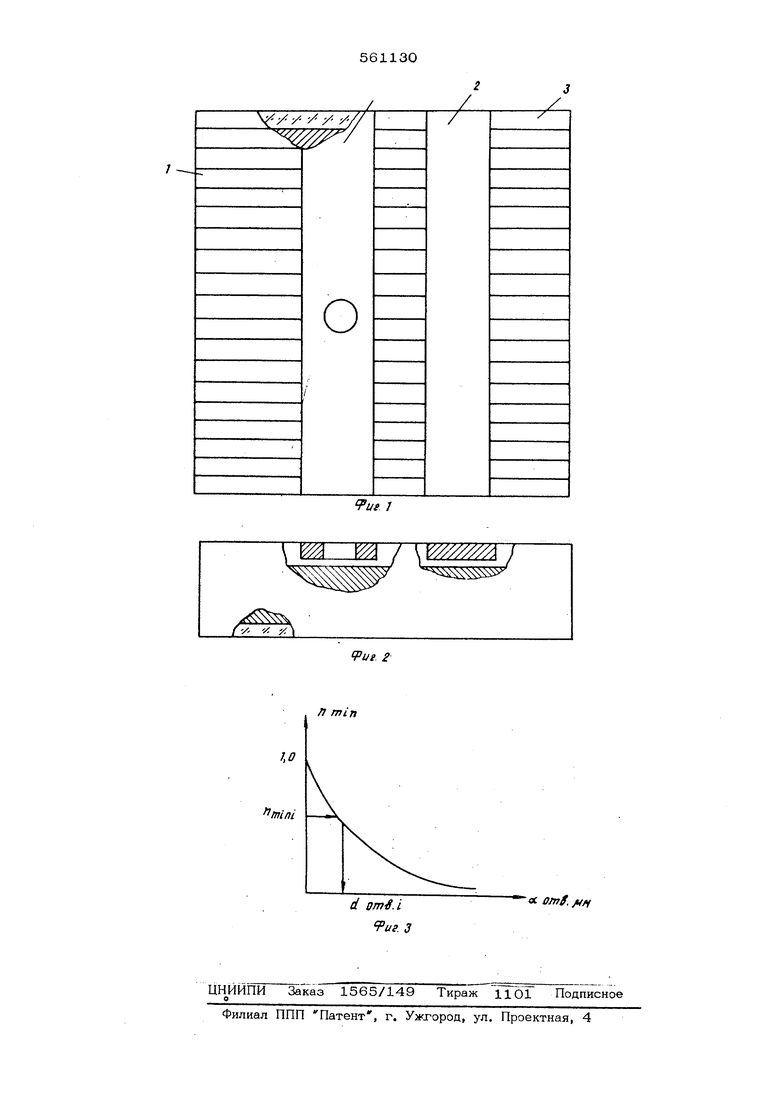

(54) ЭТАЛОН ДЛЯ ИЗМЕРЕНИЯ УЛЬТРАЗВУКОВЫМИ УСТРОЙСТВАМИ ДИАМЕТРА ЯДРА ЭЛЕКТРОЗАКЛЕПКИ И СВАРНЫХ ТОЧЕК Пластина 1 с отверстием и пластина 2 без отверстия установлены горизонтально в прорезях на корпусе 3, выполненном из органического стекла, а остальные пластины с отверстиями уложены вертикально и служат для замены пластины 1 при переходе к измерению ядер другого диаметра. Для получения необходимой для {заботы пластины 1 варится партия образцов со сварными точками (или алектрозаклепками на оптимальном режиме для получения необходимых по ГОСТ 14776-69. или ГОСТ 15878-70 диаметров ядер, и для каждого ядра определяются коэффициенты ослаблениял 4 - j минимальная амплитуда ультра звуковой волны при наличии ядра -го диаметра; А - амплитуда ультразвуковой волн при отсу1х:твии ядра. Потом образцы разрушают, измеряют истин ные диаметры ядер и выбирают образец с диаметром ядра, равным минимально допус тимому, и по соответствующему этому ядру значению коэффициента ослабления на графике (фиг. 3), снятому предварительно на отверстиях различного диаметра, выбирают необходимое для пластины 1 эталона значение диаметра отверстия. Пластина без отверстия служит для определения амплитуды ультразвуковой волны при отсутствии отверстия А , а пластина с отверстием для определения А Раб04а с эталоном заключается в следующем: призматические искатели, включенные для зеркально-теневого метода ко троля, устаналивают сначала на пластину эталона без отверстия и включают дефекто скоп. Затем ручками управления дефектоскопа устанавливают на экране электроннолучевой трубки определенную высоту имульса (Ар) и измеряют ее, например, в децибеллах. Далее, не меняя положения органов управления дефектоскопом, переносят искатели на пластину эталона с отверстием, находят минимальную аплитуду сигнала (Д путем перемещения искателей около отверстия так, чтобы оно всегда пересекало ультразвуковой пучок, и тоже измеряют ее например, в децибеллах Далее находят отношение- LLtJ- ft.- эталонный, коэффициент ослабления, соответствующий минимально допустимому ядру Электро-заклепки или точке. Затем приступают к измерению коэффициенте ослабления ультразвуковых колебаний на точках или апектрозакл.епках в изделии Измерения производятся аналогичным образом. Если ядро точки или электрозаклепки на изделии имеет коэффициент ослабления ультразвуковых колебаний больше, чем эталонный, то она бракуется При этом следует иметь Б виду, что для воспроизведения результатов контроля необходимо сохранять постоянными и одинаковыми при изготовлении эталона и контроля изделия параметры контртапя углы ввода искателей, рабочую частоту и т, д. В процессе контроля может оказаться, что амплитуда сигнала А одинакова для эталона и изделия В этом случае разбраковку можно вести по абсолютной величине амплитуды А . о««м. оа счет использования отверютий с различными диаметрами, подобранными по коэффициенту ослабления ультразвуковых коле баний, значительно упрощается технология изготовления эталона и процесс контроля. Использование набора пластин позволяет применять эталон при разных сочетаниях толщин и марок свариваемых материаловс что делает его универсальным. Формула изобре тения Эталон для измерения ультразвуковыми устройствами диаметра ядра электрозаклепкк и сварных точек, содержащий набор пластин, отличающийся тем, что, с целью повьцдения производительности кон троля, набор пластин составлен из пластин с одинаковыми чистотой поверхностей, толщиной, размерами и формой одна из которых сплошная, а в каждой из других в геометрическом центре выполнено отверстие, диаметр которого определяет коэффициент ослабления ультразвуковых колебаний одинаковый с коэффициенто.к ослабления от минймально ; допустимого диаметра ядре сварной точки или апектрозаклепки и увелн чивается от пластины к пластине не шаг, например, pasiibiE 1 мм.

Z.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для измерения диаметров сварных заклепок и размеров дефектов | 1975 |

|

SU569848A1 |

| Способ ультразвукового контроляРАзМЕРОВ дЕфЕКТОВ B издЕлии | 1978 |

|

SU842563A1 |

| Устройство для ультразвукового контроля изделий | 1982 |

|

SU1027607A1 |

| Способ контроля качества продольных сварных швов зубчатых колес | 2022 |

|

RU2785087C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТИПА ДЕФЕКТА В МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЯХ | 2013 |

|

RU2524451C1 |

| УЛЬТРАЗВУКОВОЙ ДЕФЕКТОСКОП | 1970 |

|

SU272633A1 |

| Способ контроля акустического контакта | 1977 |

|

SU603896A1 |

| Способ внутритрубного ультразвукового контроля сварных швов | 2016 |

|

RU2621216C1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ КАЧЕСТВА СВАРНЫХ ШВОВ В ТОНКОСТЕННЫХ ИЗДЕЛИЯХ | 2003 |

|

RU2256173C1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ КАЧЕСТВА МАТЕРИАЛА | 2003 |

|

RU2246724C1 |

tnini

Авторы

Даты

1977-06-05—Публикация

1974-11-20—Подача