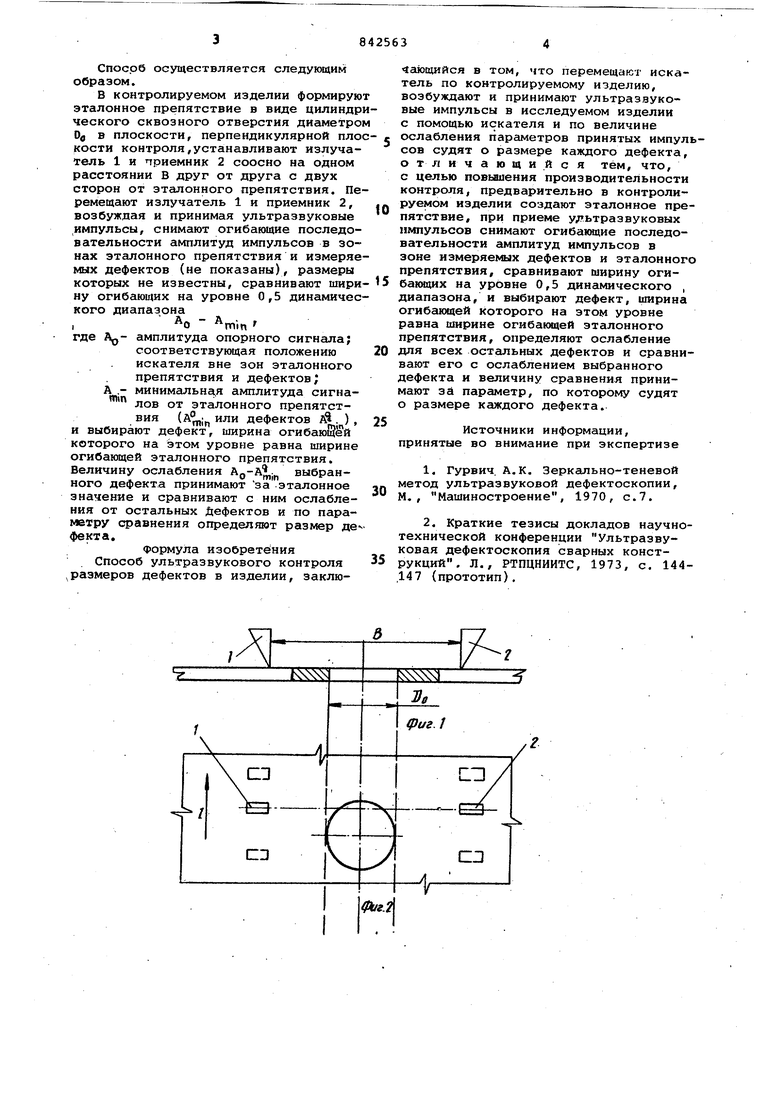

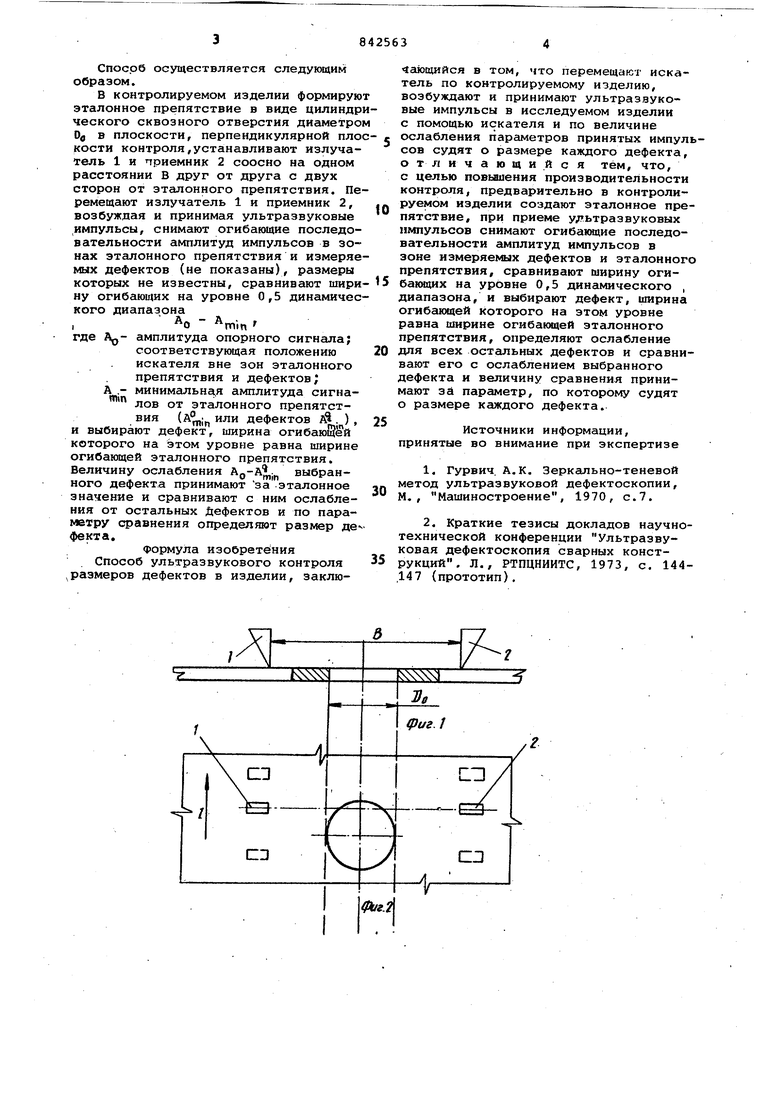

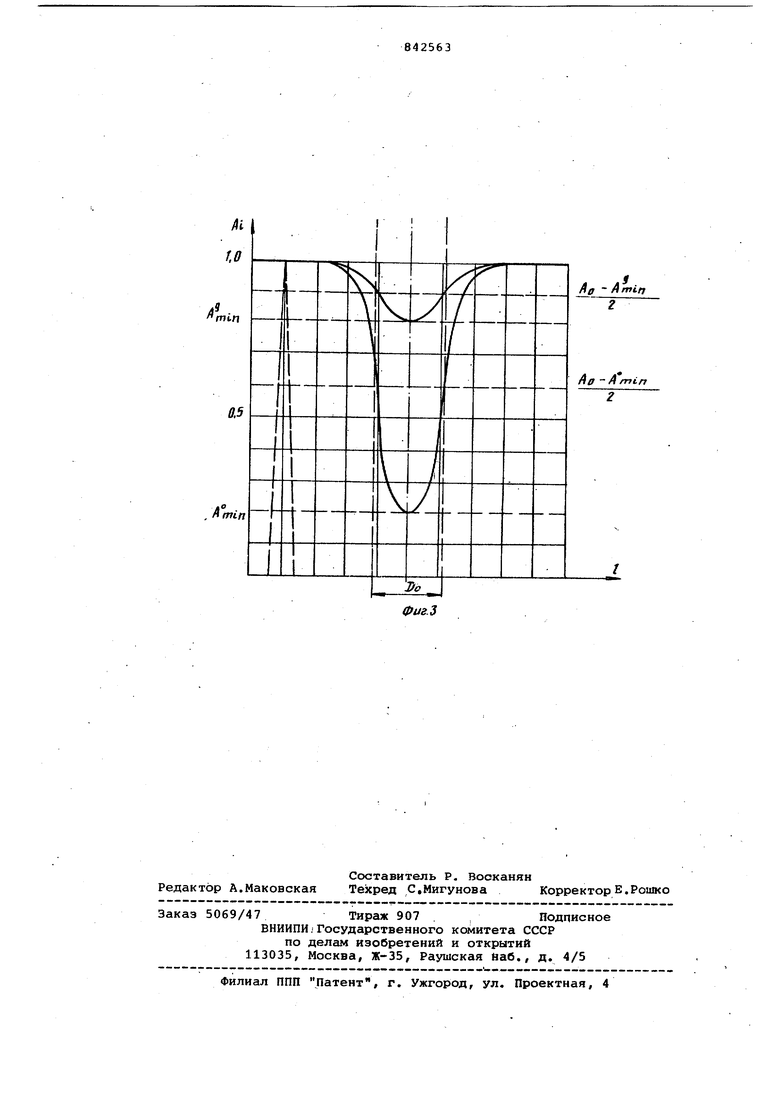

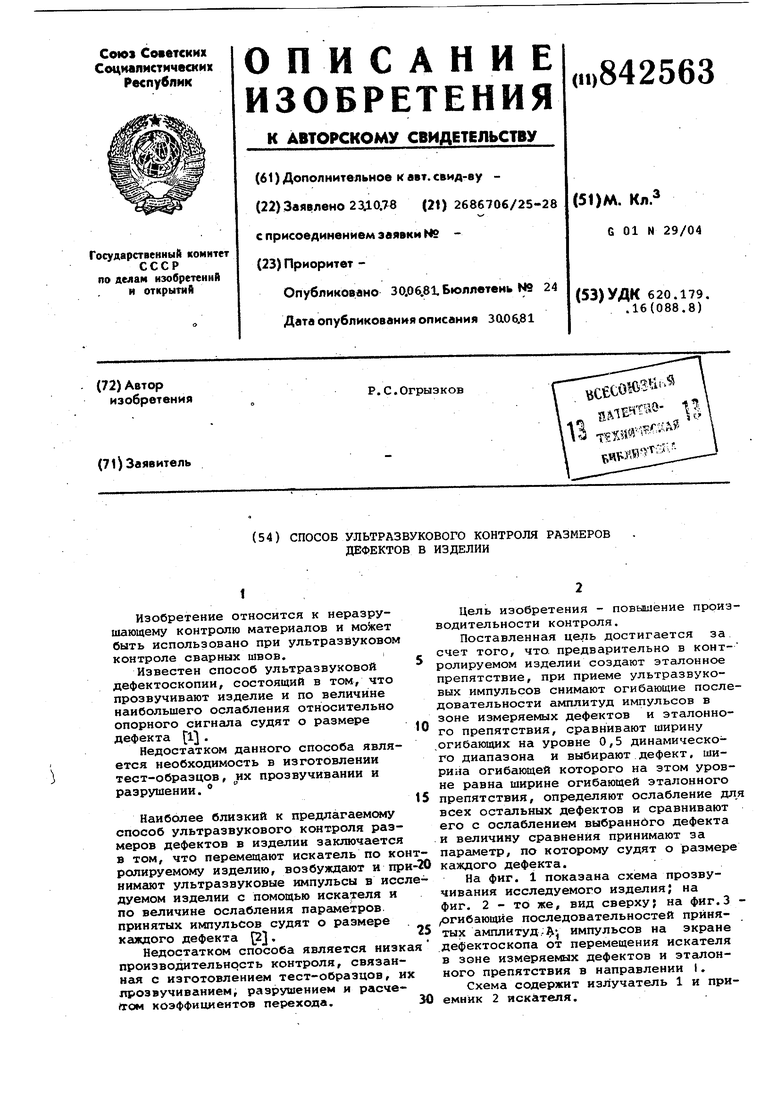

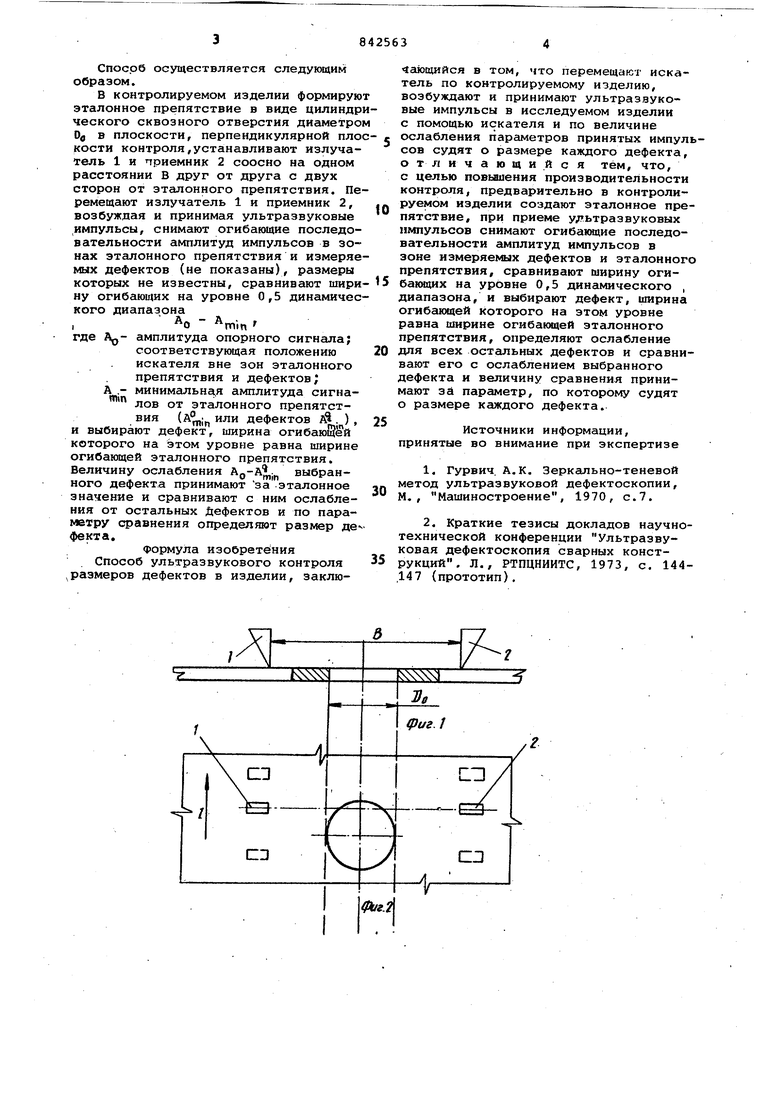

(54) СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ РАЗМЕРОВ ДЕФЕКТОВ В ИЗДЕЛИИ Способ осуществляется следующим образом. В контролируемом изделии формирую эталонное препятствие в виде цилиндр ческого сквозного отверстия диаметро Dfl в плоскости, перпендикулярной пло кости контроля,устанавливают излучатель 1 и приемник 2 соосно на одном расстоянии В друг от друга с двух сторон от эталонного препятствия. Пе ремещают излучатель 1 и приемник 2, возбуждая и принимая ультразвуковые импульсы, снимают огибающие последовательности амплитуд импульсов в зонах эталонного препятствия и измеряе мых дефектов (не показаны), размеры которых не известны, сравнивают шири ну огибающих на уровне 0,5 динамичес кого диапазона А о min где Ар- амплитуда опорного сигнала; соответствующая положению искателя вне зон эталонного препятствия и дефектов; А ,- минимальна я амплитуда сигналов от эталонного препятствия ( или дефектов . ) , и выбирают дефект, ширина огибающей которого на этом уровне равна ширине огибающей эталонного препятствия. Величину ослабления Aj, выбранного дефекта принимают за -эталонное значение и сравнивают с ним ослабления от остальных Дефектов и по параметру сравнения определяют размер де фекта. формула изобретения Способ ультразвукового контроля размеров дефектов в изделии, заклюдающийся в том, что перемещают искатель по контролируемому изделию, возбуждают и принимают ультразвуковые импульсы в исследуемом изделии с помощью искателя и по величине ослабления параметров принятых импульсов судят о размере каждого дефекта, отличающийся тем, что, с целью повышения производительности контроля, предварительно в контролируемом изделии создают эталонное препятствие, при приеме удьтразвуковых импульсов снимают огибающие последовательности амплитуд импульсов в зоне измеряемых дефектов и эталонного препятствия, сравнивают ширину огибающих на уровне 0,5 динамического , диапазона, и выбирают дефект, ширина огибающей которого на этом уровне равна ширине огибающей эталонного препятствия, определяют ослабление для всех остальных дефектов и сравнивают его с ослаблением выбранного дефекта и величину сравнения принимают за параметр, по которому судят о размере каждого дефекта. Источники информации, принятые во внимание при экспертизе 1.Гурвич. А.К. Зеркально-теневой метод ультразвуковой дефектоскопии, М., Машиностроение, 1970, с.7. 2.Краткие тезисы докладов научнотехнической конференции Ультразвуковая дефектоскопия сварных конструкций . Л., РТПЦНИИТС, 1973, с. 144,147 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТЕХНИЧЕСКОГО ДИАГНОСТИРОВАНИЯ УПРУГИХ ТРУБОПРОВОДОВ | 2000 |

|

RU2173413C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТИПА ДЕФЕКТА В МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЯХ | 2013 |

|

RU2524451C1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ИЗДЕЛИЙ С ЭКВИДИСТАНТНЫМИ ПОВЕРХНОСТЯМИ | 2020 |

|

RU2725705C1 |

| Способ зеркально-теневого ультразвукового контроля с адаптивным пороговым уровнем | 2022 |

|

RU2787948C1 |

| Способ ультразвукового контроля изделий с плоскопараллельными поверхностями | 1991 |

|

SU1797042A1 |

| Способ ультразвуковой дефектоскопии | 1990 |

|

SU1818581A1 |

| СПОСОБ ИЗМЕРЕНИЯ РАЗМЕРОВ ДЕФЕКТОВ ПРИ УЛЬТРАЗВУКОВОМ КОНТРОЛЕ ИЗДЕЛИЙ | 2000 |

|

RU2191376C2 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ТАВРОВЫХ СВАРНЫХ СОЕДИНЕНИЙ ЗАКЛАДНЫХ ДЕТАЛЕЙ | 1992 |

|

RU2044313C1 |

| Способ высокоскоростной ультразвуковой дефектоскопии длинномерных объектов | 2021 |

|

RU2756933C1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО ОБНАРУЖЕНИЯ МИКРОТРЕЩИН НА ПОВЕРХНОСТИ КАТАНИЯ ГОЛОВКИ РЕЛЬСА | 2017 |

|

RU2652511C1 |

Авторы

Даты

1981-06-30—Публикация

1978-10-23—Подача