(54) СПЛАВ ДЛЯ АЛИтаРОВАНИЯ ОБОЛОЧКИ ПОРОШКОВОЙ ПРОВОЛОКИ

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИЦИОННАЯ СВАРОЧНАЯ ПРОВОЛОКА | 2012 |

|

RU2613006C2 |

| Состав присадочного материала | 1988 |

|

SU1618553A1 |

| Состав присадочного материала | 1981 |

|

SU967746A1 |

| СПОСОБ НАНЕСЕНИЯ ЗАЩИТНЫХ ПОКРЫТИЙ НА ДЕТАЛИ ИЗ ЖАРОПРОЧНЫХ СПЛАВОВ | 2000 |

|

RU2264480C2 |

| Порошковая проволока для дуговой наплавки подслоя | 2024 |

|

RU2830087C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИСТОВОЙ ПЛАКИРОВАННОЙ СТАЛИ | 2016 |

|

RU2633412C1 |

| Состав порошковой проволоки | 1979 |

|

SU812486A1 |

| ПОРОШКОВАЯ ПРОВОЛОКА | 2010 |

|

RU2446930C1 |

| Шихта порошковой проволоки | 1986 |

|

SU1368140A1 |

| СОСТАВ ПОРОШКОВОЙ ПРОВОЛОКИ ДЛЯ СВАРКИ ТРУБ КАТЕГОРИИ ПРОЧНОСТИ Х90 | 2008 |

|

RU2387527C1 |

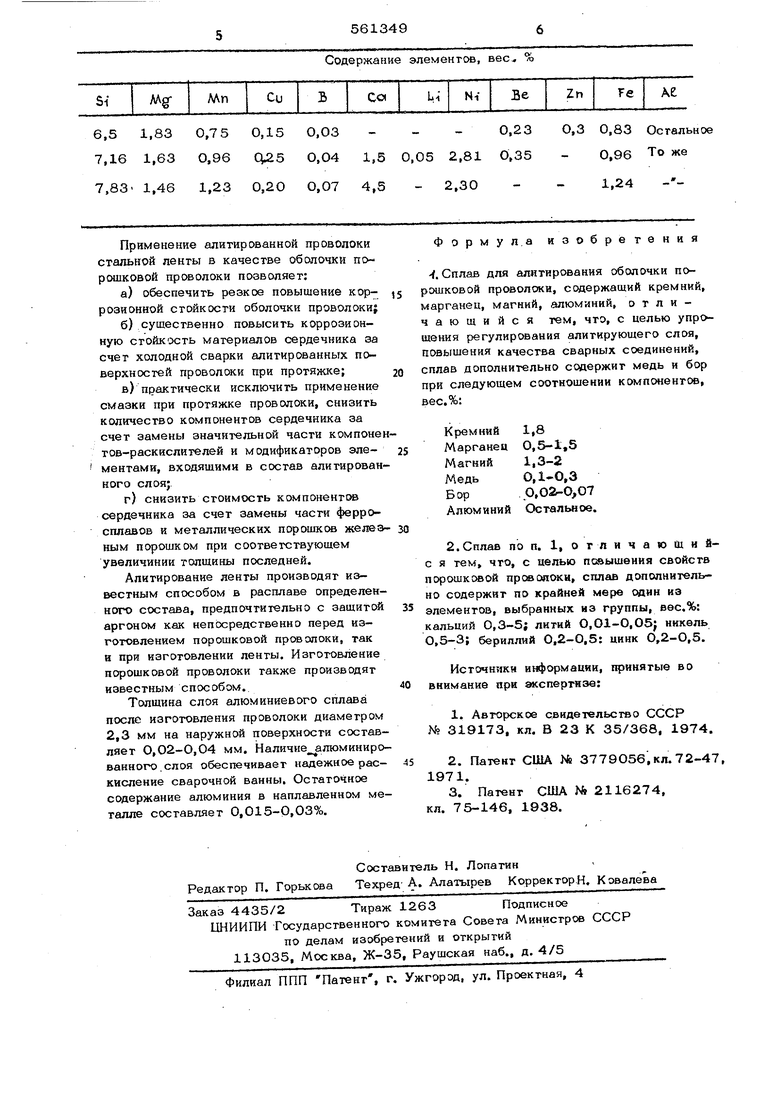

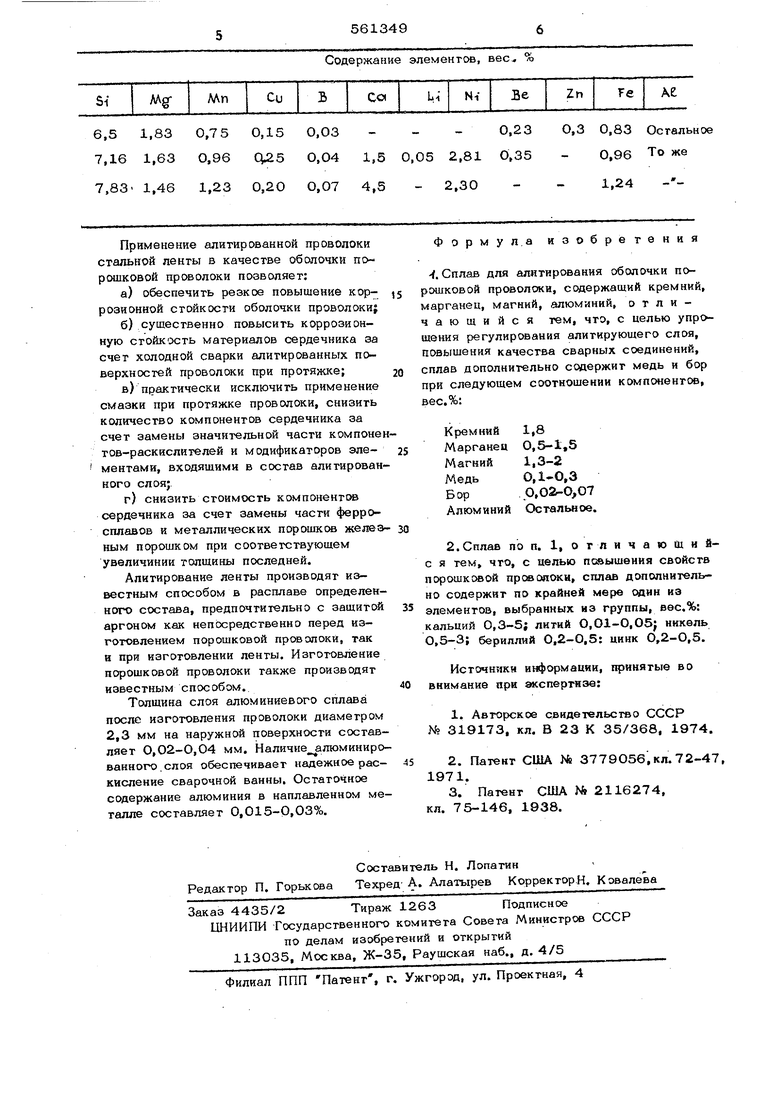

Изобретение относится к сварочным материалам и может быть применено при изготовлении порошковой проволоки для сварки и наплавки сталей открытой дугой в среде защитных газов и пОд флюсОм. Известна порошковая проволока для наплавки flj, состоящая из стальной оболочки и порошкообразной щихты, содержа щей железный порошок, газообразующие, флюсующие, раскисляющие и легирующие компоненты. Однако такая порошковая проволока не обладает необходимой стойкостью против атмосфернс коррозиии и требует специал ных условий эаи1иты при ее изготовлении и хранении. При протяжке порошковой проволсжи применяются трудноудаляемые смазки, ухудшающие качество сварного соединения. Одним из методов защиты от коррозии является метод алитирования стальных наделяй различного назначения в расплавах алюминия и сплавов на алюминиевой основе. |2J. Известен состав сплава на основе алюия, содержащий следующие компоненты, %: 2-5 Магний 6-14 0,2-2 Никель О,01-1,5 Железо Кремний 0.1-1 Марганец 0,1-1,5 АлюминийОстальное 3 Алюминий С целью упрощения регулирования али ующего слоя и повышения качества рных соединений состав дополнительсодержит медь и бор при следующем тношении кс лпонентов, вес. %: Кремний1-8 Марганец0,5-1,5 Магний1,3-2 Медь0,1-0,3 БорО,О2-0,07 АлюминийОстальное С целью придания порошковой проволоспецифических свсЛств состав дополельно содержит по крайней мере один элементов, выбранных из группы: 0,3-5 вес, %, питий 0,01-0,05660.% никель 0,5-3 вес. %, бериллий 0,2-0,5 вес.% О,5 вес. %. Предложенный ссютав предназначен для алигирования порошковой проволоки, имеющей стальную оболочку, известными спосо бами алитирования. Алитирование оболочки обеспечивает необходимые пластические свойства и плотность слоя алитирования, толщину переходного слоя, достаточное сцепление слоя алюминиевого сплава с поверхностью стальной оболочки при протяжке проволоки, а также раскисление, дегазацию, модифицирование и легирование металла при сварке. Принятый диапазон легирования кремнием обеспечивает возможность достаточно просто регулировать толщину алйтирун щего покрытия в связи со .значительным влиянием кремния на жидкотекучесть расплава. Эффект толщины переходного хрупкого дифузионного слоя проявляется уже при содержании в сплаве б.одее.. 1..вес.. %S чем и обусловлен заданный нижний предел легирования состава кремнием. Верхний предел содержания марганца в составе определяется тем, что при дальнейщем легировании этим элементом наблюдается рост толщины переходного слоя и повышения температуры плавления спла ва. Нижний предел марганца принят в свя зи с необходимостью иметь технически выполнимый диапазон легирования с учетом одновременного и положительного влияния марганца на пластичность покрытия (алитирующего слоя) в этом диапазсь не легирования. Верхний предел содержания магния обусловлен существенным снижением пластичности переходного слоя при дальнейшем увеличении магния в сплаве. Нижний его предел обусловлен благоприятным влия нием на толщину промежуточного слоя при алитировании, а также на дегазацию и модификацию металла при сварке. Верхний предел содержания меди в алитирующе сплаве определяется тем, что при дальнейщем легир овании этим элементом наблюдается увеличение толщины переходного слоя с соответствующим ухудщением качества покрытия и некоторое снижение коррозионной стойкости сплава. предел содержания меди обусловлен положительным влиянием на снижение толщины хрупкого переходного слоя. Верхний предел содержания бора в сплаве обусловлен усилием его вреднего влияния на, повышение темперётуры плавления сплава, а нижний предел - положительным влиянием бора на свойства металла сварного шва (существенное повышение прочности свойств) и необходимостью иметь технически осуществимый диапазон легирования. Нижний предел содержания кальция обусловлен положительным влиянием его как модификатора и дегазатора металла при сварке, а верхний - усиливающимся его влиянием напонижение пластичности покрытия (алитирующего слоя). Верхний предел содержания лития определяется ухудщением пластичности диффузионного переходного слоя, а нижний положительным влиянием малых добавок лития на коррозионную стойкость покрытия и стабилизацию горения дуги при сварке порощковсй проволокой, а также необходимостью обеспечить механически выполнимый диапазон легирования. Верхний предел содержания никеля в сплаве обусловлен дельнейшим усилением вредного влияния никеля на повыщение температуры плавления сплава и толщины хрупкого переходного слоя. Нижний предел обусловлен положительной ролью никеля как элемента, способствующего повышению коррозионной стойкости сплава и легирующего металла шва элемента. Нижний предел содержания бериллия обусловлен необходимостью повышения коррозионной стойкости сплава и положительным влиянием диапазона легирования на уменьщение толщины хрупкого переходного слоя, а также на пластичность покрытия. При содержании в сплаве бериллия более 0,5%, может наблюдаться ухудшение качества алитирующего покрытия в связи с повышением его твердости. Верхний предел содержания цинка определяется ростом его отрицател ьного влияния на толщину переходного слоя, нижний предел - положительным влиянием ЦИНКА на скорость алитирования и необходимостью обеспечить технически выполнимый диапазон легирования. В зависимости от назначения порощковой проволоки алитирующий сплав может иметь различный состав. Примеры состава алитирующего сплава.

Авторы

Даты

1978-08-25—Публикация

1975-07-07—Подача