форму стакана с дном в виде усеченного конуса, полость меньшего диаметра и бурт получают одновременно радиальным обжатием, выдавливанием и осадкой конической части дна с прилегающей к ней частью цилиндрического участка заготовки.

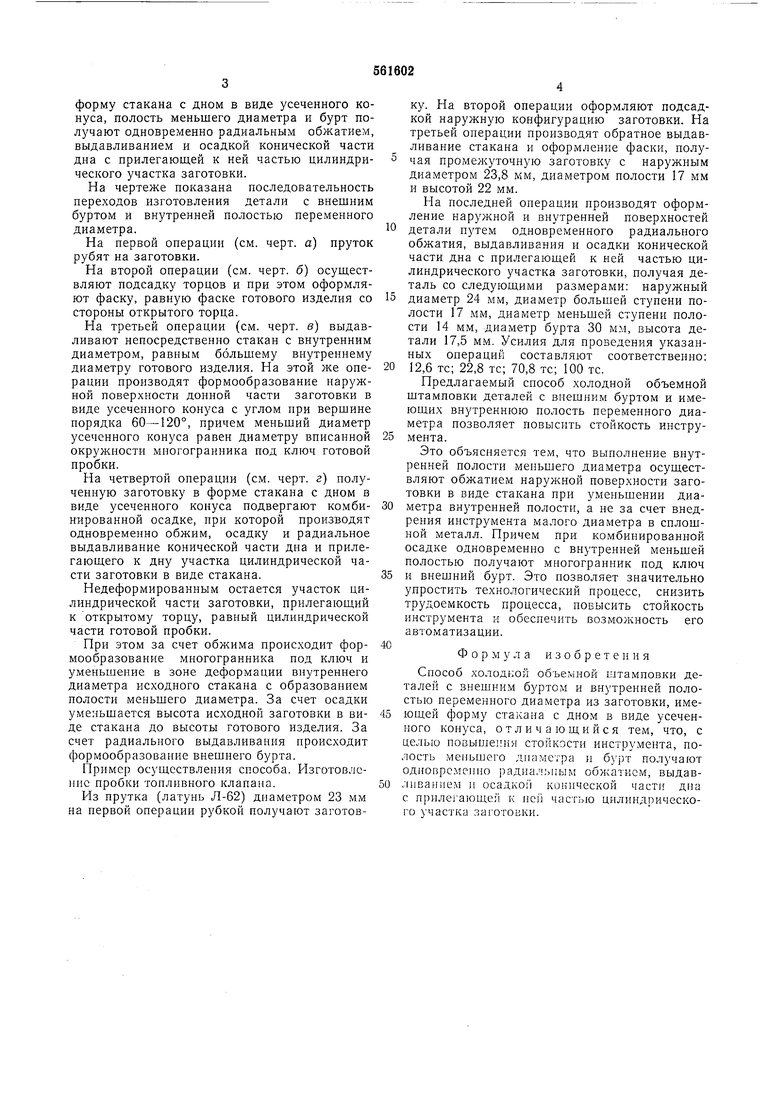

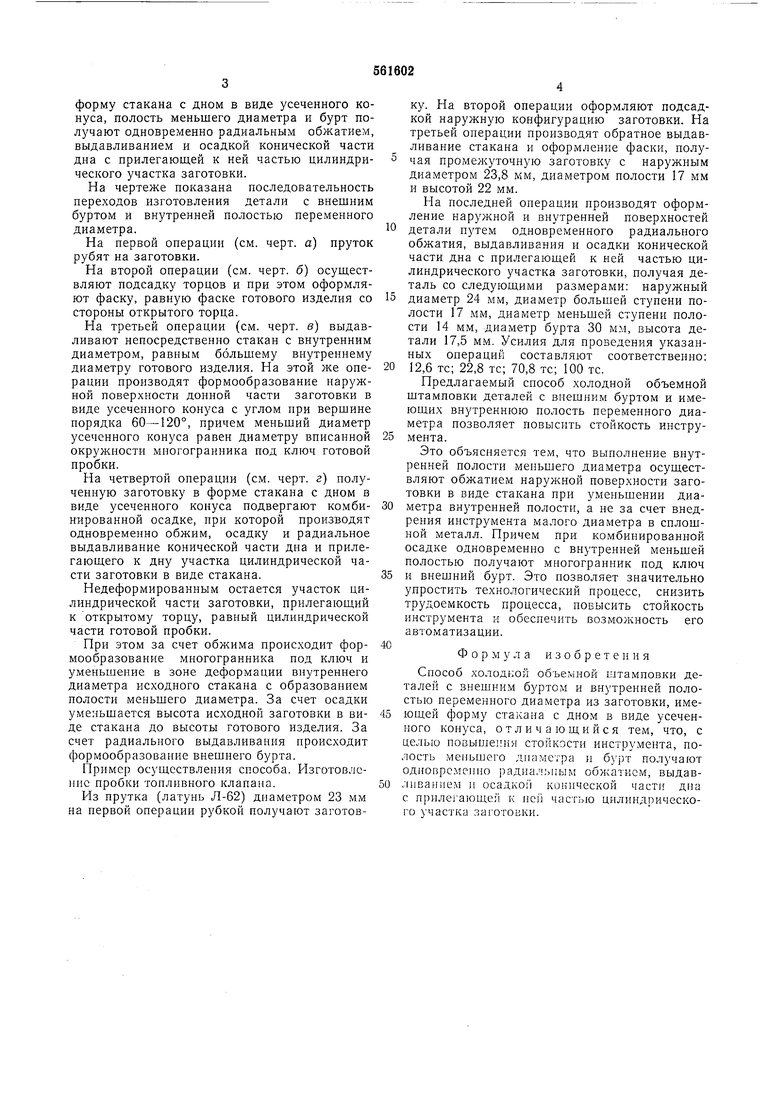

На чертеже показана последовательность переходов изготовления детали с внешним буртом и внутренней полостью переменного диаметра.

На первой операции (см. черт, а) пруток рубят на заготовки.

На второй операции (см. черт, б) осуществляют подсадку торцов и цри этом оформляют фаску, равную фаске готового изделия со стороны открытого торца.

На третьей операции (см. черт, s) выдавливают непосредственно стакан с внутренним диаметром, равным большему внутреннему диаметру готового изделия. На этой же oneрации производят формообразование наружной поверхности донной части заготовки в виде усеченного конуса с углом при вершине порядка 60-120°, причем меньший диаметр усеченного конуса равен диаметру вписанной окружности многогранника под ключ готовой пробки.

На четвертой операции (см. черт, г) полученную заготовку в форме стакана с дном в виде усеченного конуса подвергают комбинированной осадке, при которой производят одновременно обжим, осадку и радиальное выдавливание конической части дна и прилегающего к дну участка цилиндрической части заготовки в виде стакана.

Недеформированным остается участок цилиндрической части заготовки, прилегающий к открытому торцу, равный цилиндрической части готовой пробки.

При этом за счет обжима происходит формообразование многогранника под ключ и уменьшение в зоне деформации внутреннего диаметра исходного стакана с образованием полости меньшего диаметра. За счет осадки уменьшается высота исходной заготовки в виде стакана до высоты готового изделия. За счет радиального выдавливания происходит формообразование внешнего бурта.

Пример осуществления способа. Изготовление пробки топливного клапана.

Из прутка (латунь Л-62) диаметром 23 мм на первой операции рубкой получают заготовку. На второй операции оформляют подсадкой наружную конфигурацию заготовки. На третьей операции производят обратное выдавливание стакана и оформление фаски, получая промежуточную заготовку с наружным диаметром 23,8 мм, диаметром полости 17 мм и высотой 22 мм.

На последней операции производят оформление наружной и внутренней поверхностей детали путем одновременного радиального обжатия, выдавливания и осадки конической части дна с прилегающей к ней частью цилиндрического участка заготовки, получая деталь со следующими размерами: наружный диаметр 24 мм, диаметр больщей ступени полости 17 мм, диаметр меньшей ступени полости 14 мм, диаметр бурта 30 мм, высота детали 17,5 мм. Усилия для проведения указанных операций составляют соответственно; 12,6 тс; 22,8 тс; 70,8 тс; 100 тс.

Предлагаемый способ холодной объемной штамповки деталей с внешним буртом и имеющих внутреннюю полость переменного диаметра позволяет повысить стойкость инструмента.

Это объясняется тем, что выполнение внутренней полости меньшего диаметра осуществляют обжатием наружной поверхности заготовки в виде стакана при уменьщении диаметра внутренней полости, а не за счет внедрения инструмента малого диаметра в сплошной металл. Причем при комбинированной осадке одновременно с внутренней меньщей полостью получают многогранник под ключ и внещний бурт. Это позволяет значительно упростить технологический процесс, снизить трудоемкость процесса, повысить стойкость инструмента и обеспечить возможность его автоматизации.

Формула изобретения

Способ холодной объемной штамповки деталей с внешним буртом и внутренней полостью переменного диаметра из заготовки, имеющей форму стакана с дном в виде усеченного конуса, отличающийся тем, что, с целью повыше ия стойкости инструмента, полость меньшего диаметра и бурт получают одмопрс.мепио радиал:я1ым обжатием, выдавливанием II осадкоГ конической части дна с прилегающей к ней частью цилиндрического }частка за1отовки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЕСНОЙ ГАЙКИ | 2002 |

|

RU2229953C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ТИПА ЗАГОТОВОК БОЛТОВ | 2000 |

|

RU2161082C1 |

| Способ изготовления корончатых гаек | 1978 |

|

SU1058701A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЕСНОЙ ГАЙКИ | 2001 |

|

RU2209703C1 |

| Способ изготовления полых изделий | 1987 |

|

SU1480947A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОДА ДЛЯ КОНТАКТНОЙ ТОЧЕЧНОЙ СВАРКИ | 1997 |

|

RU2115524C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИЛЬЗ ПАТРОНОВ СТРЕЛКОВОГО ОРУЖИЯ | 2010 |

|

RU2446908C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЯ ТИПА ДЕРЖАТЕЛЯ ДВЕРИ | 2020 |

|

RU2755787C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ, ИМЕЮЩИХ МНОГОГРАННОЕ СЕЧЕНИЕ | 2001 |

|

RU2200642C2 |

| Способ получения заготовок гаек | 1986 |

|

SU1563835A1 |

Авторы

Даты

1977-06-15—Публикация

1974-12-27—Подача