дачи выжигаемого вещества связующее наносят на его поверхность.

Такая последовательность осуществления способа футеровки центробежной формы позволяет обеспечить необходимое сцепление выж,игаемого вещества как с рабочей поверхностью формы, « но толщине слоя выжнгаемого .вещества, тем самым предотвращая механический смыв, смещение выжигаемого вещества относительно поверхности формы, а также всплывание слоя выжигаемого вещества на поверхность потоков металла при его растеканИИ по поверхности формы на первоначальной стадии задивки. Такое рещенне обеспечивает закрепление выж-нгаемого зещества на рабочей поверхности фсрмы даже при прекращении вращения центробежной формы и ониж1енш1 числа оборотов. Кроме того, зернистое выжигаемое вещество можно наносить на рабочие поверхности формы как при небольщой угловой скорости, так и в неподвин ном положении центробежной формы.

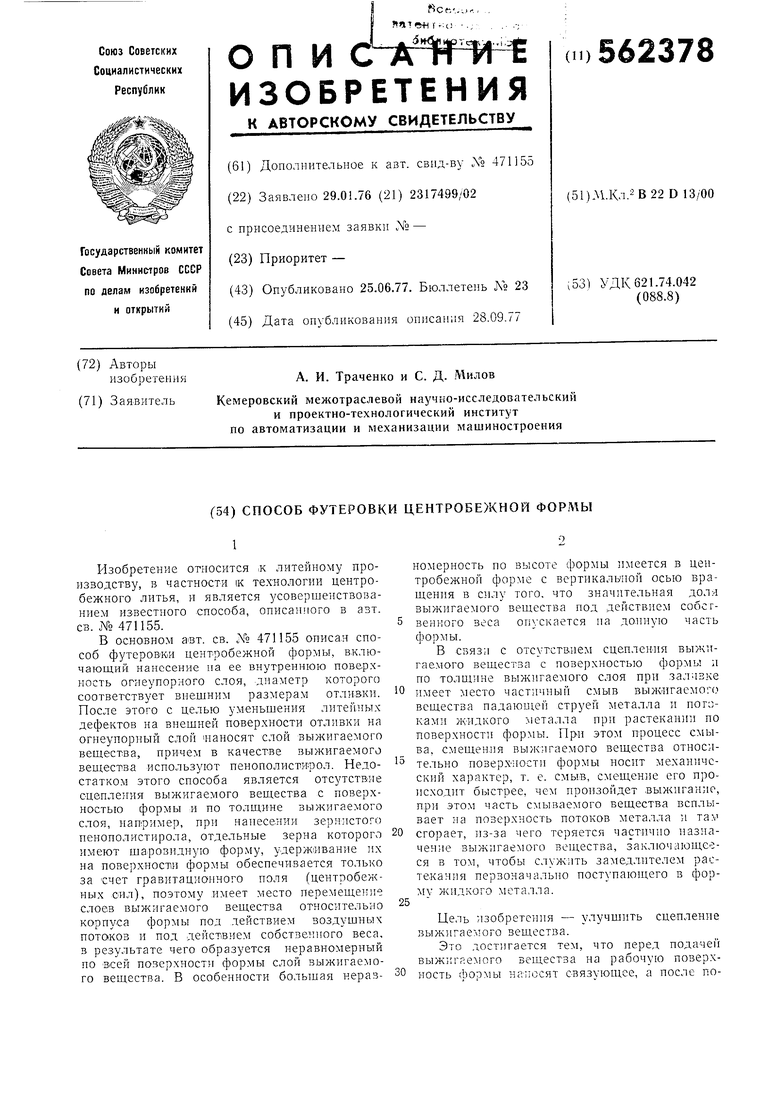

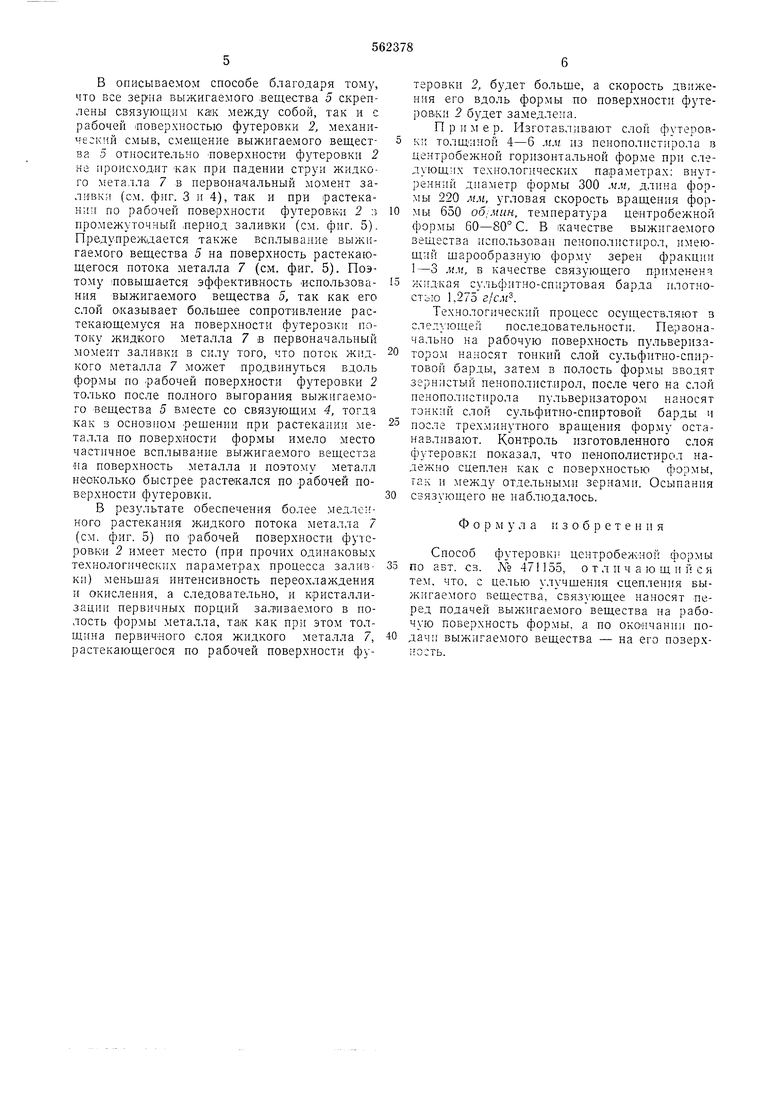

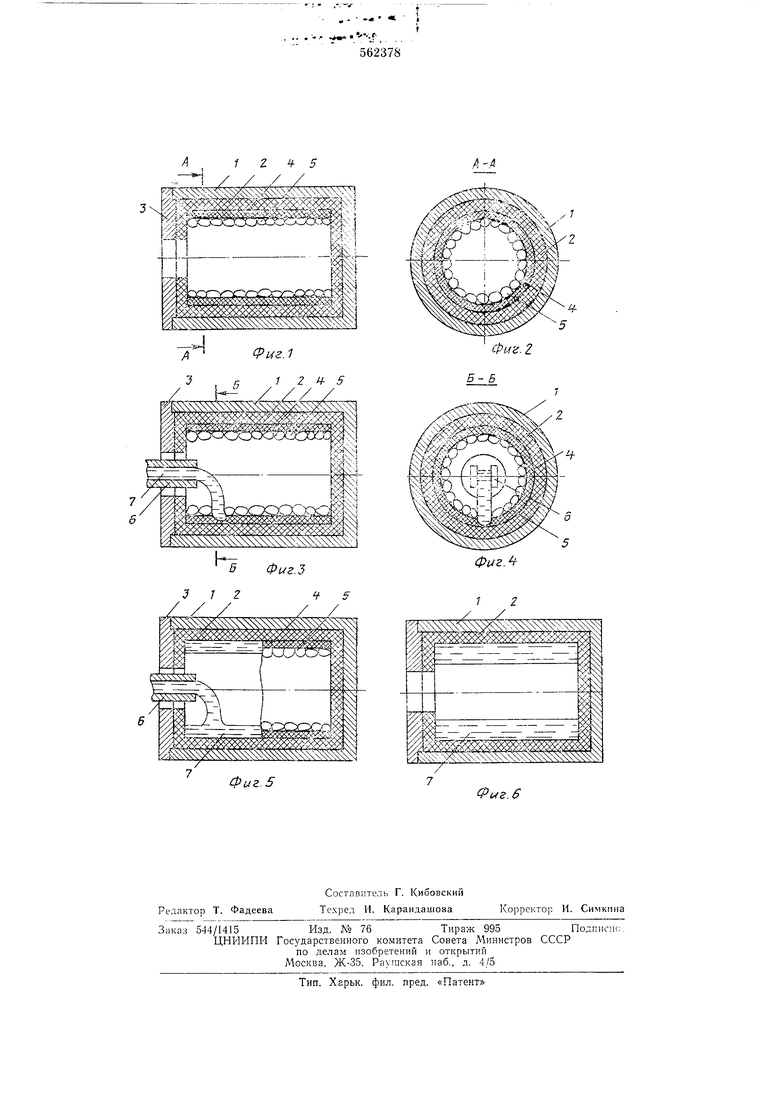

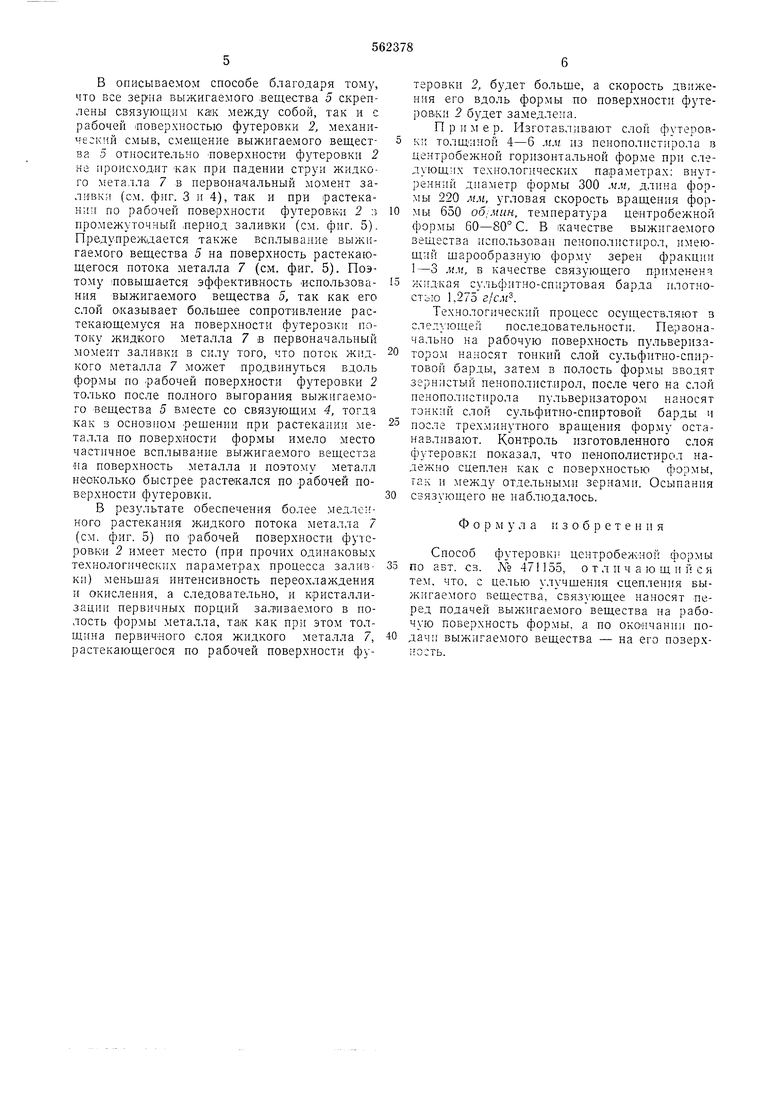

На фиг. 1 показана горизонтальная центробежная форма в -сборе, ородольно-осевое сечение; -на фиг. 2 - то же, поперечное сечение; на фиг. 3 - горизонтальная центробежная форма в первоначальный момент заливки жидкого металла в полость формы, продольно-осевое сечение; на фиг. 4 - то же, поперечный разрез; на фиг. 5 - горизонтальная центробежная фор.ма в промежуточный период заливки жидкого металла в полость формы, продольно-осевое сечение; на фиг. 6- горизонтальная центробежная форма -на фини.шной стадии заполнения жидким металлом 1ПОЛОСТИ формы, продольно-осевое сечение.

Для осуществления способа на изложницу J наносят огнеупорную футеровку 2, например, путем простановки заранее изготовленных песчано-керамичеоких вставок-стержней с таким расчетом, -чтобы внутренний рабочий диаметр футеровки 2 -был ipaaeH внешнему диаметру центробежной отливки, а продольный размер внутренней рабочей полостг. футеровки равен длине отливки с учето:, тепловой усадки металла, т. е. размеры внутренней рабочей полости огнеупорной футеровки 2 равны внещним размерам центробежной отливки с учетом усадки металла. Затем форму закрывают «рыщкой 3, нриводят во вращательное движение и на внутреннюю рабочую поверхность футеров,ки 2 наносят тонкий слой (от 0,001 до 2 лг,и) связующего 4. Толщина слоя связующего зависит от веЛИЧины формы, толщины слоя и величины зерен заносимого выжигаемого вещества, от природы самого связующего .материала, от технологических параметров осуществления процесса, ,и его величи-на выбирается, исходя из ко(нкретных производственных условий, при этом толщина слоя связующего в некоторых случаях может отличаться от указанного интервала в меньщую или больщую сторону.

Для лучщего сцепления связующего 4 с рабочей поверхностью футеровки 2 могут быть применены обезж-ир-иватсли-увлажнители, например керосин, ацетон, причем обработка имИ поверхностей футеровки 2 производится до нанесения слоя связующего 4.

В качестве связующих используют крепители на основе жирных кислот, а также другие ,крепители (например, сульфитно-спиртовая барда, олифа «Оксоль, раствор жидкого стекла). В качестве примера осуществления предложенного способа для нанесения слоя связующего 4 рекомендуется использовать концентрат сульфитио-спиртовой барды с удельным весом 1, 2 и 3 г/си. причем для рав.номерности покрытия рабочей поверхности футеровки 2 процесс нанесения следует производить при по.мощи распылителя, например пульверизатора.

На подготовленный слой связующего 4 наносят необходимый слой выж-игаемого вещества 5, например зернистый -пенополистирол, после чего связующее наносят на поверхность выжигаемого вещества 5 (см. фиг. 1 и 2).

После изготовлеиия ino данному способу футеровки центробежной формы слой связующего вещества 5 связан как с рабочей поверхностью футеров-ки 2 посредством слоя связующего 4, так и внутри слоя по отдельным зернам выжигаемого вещества 5. Поэтому слой выжигаемого вещества 5 сохраняет устойчивость даже при остановке формы, при этом осыпания зерен выжигаемого вещества 5 не произойдет, что очень важно

для производственных условий, при которых возможны вынужденные остановкн центробежной установки, например, при прекращении подачи электроэнергии, повреждениях, так как в этих случаях отпадает необходг,мость в повторных процессах изготовления слоя выжигаемого вещества 5. Это важно также для центробежных форм с верти-кальной осью, так как надежность закрепления слоя выжигаемого вещества предотвращаег

его осыпание вниз, на донную стенку формы.

После изготовления слоя выжигаемого вещества 5 во вращающуюся центробежную форму по желобу 6 подается Жидкий металл 7, при этом струя жидкого металла 7, соприкасаясь при падении в первоначальный момент заливки со слоем выжигаемого вещества 5, совершает сравнительно мялкое соударение с футеровкой 2, так как первичный удар струи падающего металла берет на себя

выжигаемое вещество 5, которое быстротечно в месте конта1кта выгорает, образуя лунку-канавку, являющуюся ловущкой для первичной струи металла 7, и тем самым предотвращает образование брызг (см. фиг. 3 и 4).

В дальнейщем процессе заливки, при выгорании выжигаемого вещества 5 на .всю глубину слоя до рабочей поверхности футаровки 2, поглотителем энергии падагощей струи металла 7 является уже слой жидкого металла 7

(см. фиг. 5). В описываемом способе благодаря тому, что все зерна выжигаемого вещества 5 скреплены связуюш,им между собой, так и с рабочей 1поверхностью футеровки 2, механический смыв, смещение выжигаемого вещества 5 относительно поверхности футеровки 2 не происходит как при падении струи жидкого металла 7 в первоначальный момент заливки {см. фиг. 3 и 4), так и при растекании по рабочей поверхности футеровки 2 з промежуточный лериод залив-ки (см. фиг. 5). Предупрежаается также всплывание выжигаемого вещества 5 на поверхность растекающегося потока металла 7 (см. фиг. 5). Поэтому юовышается эффективность «спользования выжигаемого вещества 5, так как его слой оказывает больщее сопротивление растекающемуся на поверхности футеровки потоку жидкого металла 7 в первоначальный момент заливки в силу того, что поток жидкого металла 7 может продвинуться вдоль формы по .рабочей поверхности футеровки 2 только после полного выгорания выжигаемого вещества 5 вместе со связующим 4, тогда как 3 основном решении при растекании металла по поверхности формы имело место частичное всплывание выжигаемого вещества «а поверхность металла и поэтому металл несколько быстрее растекался по рабочей поверхности футеровки. В результате обеспечения более .медленного растекания жидкого потока металла 7 (см. фиг. 5) по рабочей поверхности футеровки 2 и.меет место (при прочих одинаковых технологических параметрах процесса зализки) меньшая интенсивиость переохлаждения и окисления, а следовательно, и кристаллизации первичных порций заливаемого в полость формы металла, таж как при этом толщина первичного слоя жидкого металла 7, растекающегося по рабочей поверхности футероБки 2, будет больше, а скорость движения его вдоль формы по поверхности футеровки 2 будет замедлена. П р и м е р. Изготавливают слой футеровки толщиной 4-6 мм из пенопо.тистнрола в центробежной горизонтальной форме при следующих технологических параметрах: внутренний диаметр формы 300 мм, длина формы 220 мм, угловая скорость вращения формы 650 об;мин, температура центробежной формы 60-80° С. В 1качестве выжигаемого вещества использован пеиополистирол, имеющий шарообразную форму зерен фракции 1-3 мм, в качестве связующего применена жидкая сульфитно-спиртовая барда плотностью 1,275 . Технологический процесс осуществляют в следующей последовательности. Первоначально на рабочую поверхность пульверизаторо.м наносят тонкий слой сульфитно-спиртовой барды, затем в полость фор.мы вводят зернистый пенополистирол, после чего на слой пенопол стирола пульверизатором наносят тонкий слой сульфитно-спиртовой барды и после трехминутного вращения форму останавливают. Контроль изготовленного слоя футеровки показал, что пенополистирол надежно сцеплен как с поверхностью формы, так и между отдельными зернами. Осыпания сзязмощего не наблюдалось. Формула и 3 о б р е т е н и я Способ футеровки центробенуной формы по авт. сз. 471155, о т л н ч а ю щ и и с я тем, что, с целью улучшения сцепления выжигаемого вещества, связующее наносят перед подачей выжигаемого вещества на рабочую поверхность формы, а по окончании подачи выжигаемого вещества - на его поверхность.

Фиг. 5

k-&.

Фиг. 2

5 Б

фиг.

Фиг. 6

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ футеровки центробежной формы | 1972 |

|

SU471155A1 |

| Способ нанесения легирующего покрытия | 1973 |

|

SU511996A1 |

| ФЛЮС ДЛЯ ЦЕНТРОБЕЖНОГО ЛИТЬЯ | 2011 |

|

RU2479378C1 |

| ПРОТИВОПРИГАРНОЕ ПОКРЫТИЕ ДЛЯ ЗАЩИТЫ ПОВЕРХНОСТИ СВАРИВАЕМЫХ ИЗДЕЛИЙ И ТЕХНОЛОГИЧЕСКОГО ОБОРУДОВАНИЯ ОТ БРЫЗГ РАСПЛАВЛЕННОГО МЕТАЛЛА ПРИ ДУГОВОЙ СВАРКЕ ПЛАВЛЕНИЕМ | 2005 |

|

RU2301733C1 |

| Центробежная горизонтальная установка | 1979 |

|

SU831300A1 |

| Способ изготовления тепловых агрегатов с защитным покрытием | 1980 |

|

SU961857A1 |

| Способ изготовления стальной отливки рабочего колеса центробежного насоса | 2019 |

|

RU2733963C2 |

| Способ поверхностного легирования отливок | 1977 |

|

SU662261A1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ПОЛЫХ СЛИТКОВ | 2007 |

|

RU2336969C1 |

| Способ центробежного литья | 1976 |

|

SU607644A1 |

Авторы

Даты

1977-06-25—Публикация

1976-01-29—Подача