наполнителя мс)жет мыть использован ВЫСОКО1 линолемистый иолинтель с содер)- жаиием от 92 дс ,5,, , керамический наполни--ель ;марки 22ХС, содержащий 95. и корундовая керамика, содержащая . ,

Пример 1, В смесителе смешивая 84,8 вес.% высокоглиноземистого керамиnechoix) наполнителя 22ХС и 0,2 вес.% диалкилдитиофосфата циька в течение 2 часов. Затем добавляют 15 вес. % олигомётилсилоксана и смесь перемешивают в течение 1 часа. Образаы формуют при в течение 15 мин. Отформованные изделия обзкигаадт со скоростью подъема темпвра ы 2ОО- С в час до темоервтуры 13ОО°С с выдержкой при этой температуре ЗО ывя.

. Пример 2. Полимерно-«ерамическ то массу, содержащую 20 вес.% олигометилоипоксана, 79 в«с.% керамического наполнителя 22ХС 8 1 ввс.% ашшлсульфоната бария, прессуют при 175 С в течение 15 мин, затем отформвланные изделия обжигают со скоростью температуры 15О С в час до 17ОО С с .выдержкой при этой температуре 2 ч.

Пример 3; Из полимерио-керакгаческой массы coCTMat вес,%:

Олигометилсилоксан2О

Высокоглинозенгастый корундовый наполнитель с содержанием 99%79,6 Диалкилдитиофосфат цинка0,4 прессуют образцы при lOO С в течение 15 мин, которые затем обжигают со скоростью пэдьема темгюратуры 200°С в час до температуры 160О°Ссдальнвйпвй выдерЖ) кой при этой температуре в течение 3 ч.

Пример 4. ВЫсокг гпияоэемистый Корундовый налоянитепь обрабатывшот ксипольным раствором поверхностно-активного вещества - алкилсульфоната бария, сушат, добавлякуг о/шгометилсилоксан и смешивают в смесителе в течение 2 часов. Соотношение компонентов смеси следующее, вес.%:

Олигометилсилс сан30

Корундовый наполнитель

с содержанием 99%69,8

Алкилсульфонат барияО,Р

Образцы прессуют при 100 С в течений 15 мин, затем отфор(ж ванные образцы обжигают со скоростью 15О-С до температуры 1600 С с вьщержкой при этой температуре 2 ч.

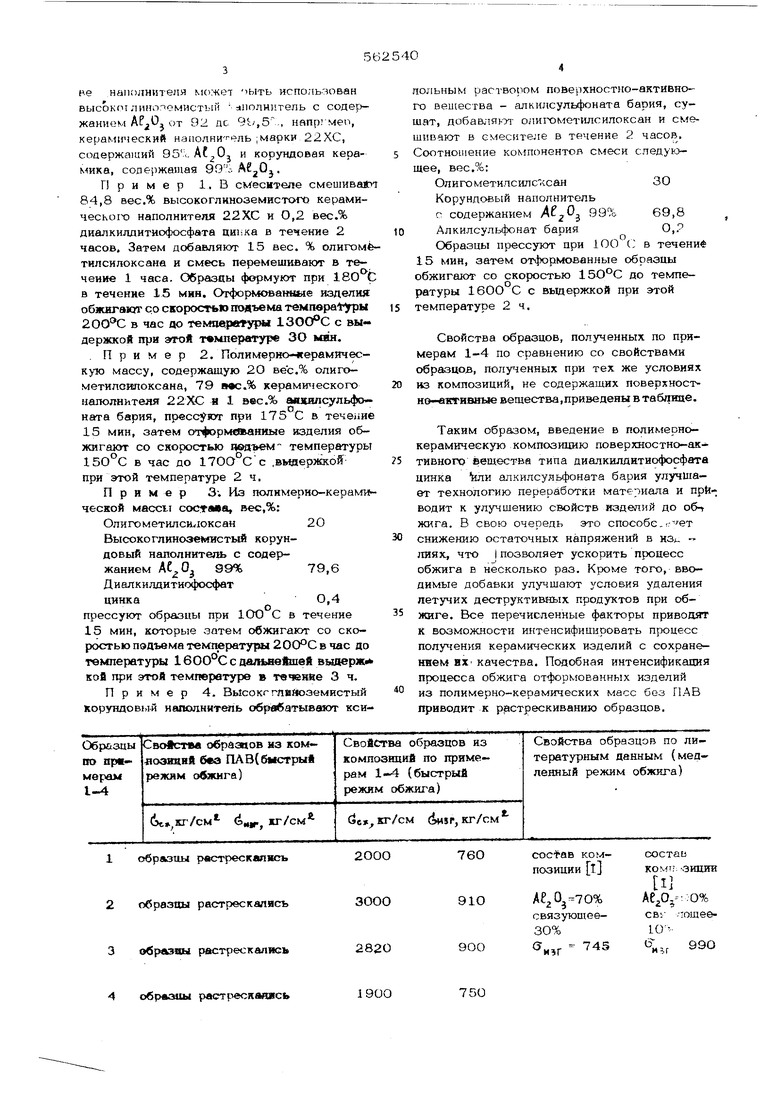

Свойства образцов, полученных по примерам 1-4 по сравнению со свойствами образцов, полученных при тех же условиях из композиций, не содержащих поверхностно-активные вещества,приведены в таблице.

Таким образом, введение в полимернокерамическую композицию поверхностно-активного вещества типа диалкнлдитиофосфата цинка toiH алкилсульфоната бария улучшает технологию переработки материала и приводит к улучшению свойств изделий до об-, жига. В свою очередь это способе.т. снижению остаточных напряжений в из. ;гаях, что I позволяет ускорить процесс обжига в несколько раз. Кроме того, вводимые добавки улучшают условия удаления летучих деструктивных продуктов при о6жиге. Все перечисленные факторы приводят к возможности интенсифицировать процесс получения керамических изделий с сохранением ИХ качества. Подобная интенсификация процесса обжига отформованных изделий из полимерно-керамических масс без ПАВ приводит к растрескиванию образцов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Композиция для прессматериала на основе полиметилсилсесквиоксана | 1977 |

|

SU615109A1 |

| Шихта для изготовления огнеупоров | 1978 |

|

SU771063A1 |

| Способ изготовления пористых керамических изделий | 1976 |

|

SU609735A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ НАНОСТРУКТУРИРОВАННОЙ КОРУНДОВОЙ КЕРАМИКИ | 2007 |

|

RU2341493C1 |

| МЕРТЕЛЬ ДЛЯ СКЛЕИВАНИЯ КОРУНДОВОЙ КЕРАМИКИ | 2004 |

|

RU2289553C2 |

| Шихта для изготовления основныхогнеупоров | 1973 |

|

SU509554A1 |

| Способ изготовления теплоизоляционных изделий | 1978 |

|

SU722883A1 |

| Диэлектрический материал | 1976 |

|

SU596556A1 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИКИ НА ОСНОВЕ ТИТАНАТА БАРИЯ | 2018 |

|

RU2706275C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОРУНДОВЫХ ТИГЛЕЙ ИЗ НИЗКОЦЕМЕНТНОГО ОГНЕУПОРНОГО БЕТОНА | 2000 |

|

RU2170717C1 |

1 образцы pecTpecKwiJKn.

2 образцы растрескались

3 образвы растрескались

обрваиы растресяопясь

2ООО

76О

91О

ЗООО

990

745

90О

И5.Г

750

19ОО б Формула изобретения „ Cnocoe изготовления керамических изделий из материала на основе высокоглиноземистого наполнителя и полиметилсилокса-5 нового связугошего, включающий смешение, прессивание и обжиг, отличаю щи Яс я тем, что, с Целью ускорения процесва при, сохранении качества изделий, при смешенйи вводят 0,2-.% дналкнлднтнофосфата if цинка или алкилсульфоната бария, а обжиг fj25U ) 6 осушествлякзт со скоростью попьема тек пературы 1Г,О-2( в .1 «racaoTOMijet туры 1300-1 и вылержкой при конечнпй текшературе O.-S-f, чагов Источники информации, принятые во вн;,мание при экспертизе: 1. a.AwCerSocSJ, N 1 1, JP72., р. 860-863. 2. Патент CllJA № 3 ЮР, 985 кл 260-37, 1963.

Авторы

Даты

1977-06-25—Публикация

1976-03-15—Подача