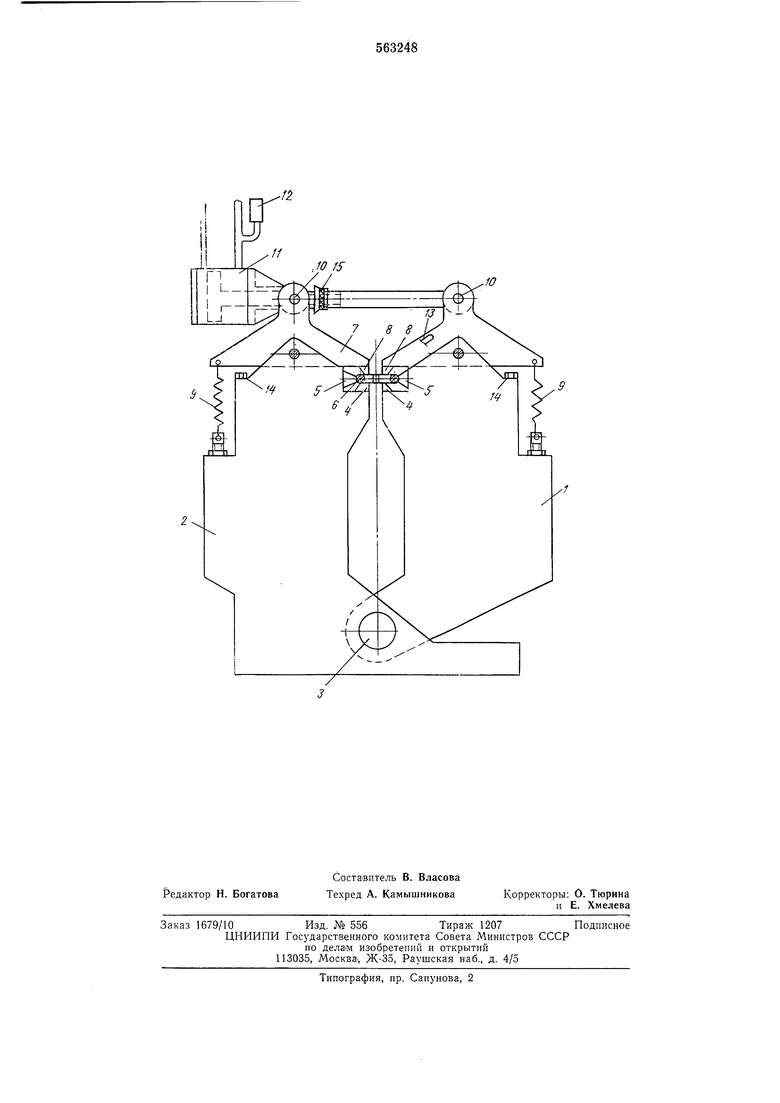

мощью вала 3. Корпуса имеют неподвижно укрепленные электроды 4 и упоры 5, упирающиеся .на наружную овальную часть звена 6. На корпусах 1 и 2 шарнирно установлены зажимные рычаги 7, к концам которых крепятся верхние подвижные электроды 8 и управляемые пружины 9. В Вершинах зажимлых рычагов имеются шарниры 10 для крепления щтока цилиндра оплавления, осадки и зажима электродов 11. Этот цилиндр усталовлен с внешней стороны машины на рычаге ееподвижного корпуса и служит для освобождения рабочей зоны. В «агнетательной полости цилиндра установлено реле давления 12, включающее сварочный ток. Роль реле давления могут выполнять и тензодатчики 13, установленные на одной из деталей мащины, напряжения в которой будут пропорциолальны реакции свариваемого звена.

Для регулировки величины подъема подвижных электродов 8 над поверхностью звена 6 служат регулируемые упоры 14. Для регулирования конечного положения подвижного корпуса служит упор 15, расположенный на щтоке цилиндра И.

Машниа сваривает звенья цепей следующим образом.

В исходном положении подвижной плиты 1 рычаги 7 находятся в предельном положении, определяемом упорами 14, подвижные электроды 8 подняты. Исходное положение подвил ной плиты определяется ходом цилиндра 11. Свариваемое звено 6 устанавливают между упорами 5 и электродами 4 и 8. Цилиндр II перемещает подвижную плиту 1 на маршевой скорости. Рычаги 7 поворачиваются относительно подвижного и неподвижного корпусов яосле того, как толкатели 5 войдут в контакт с торцами изделия 6. Возрастающая нагрузка в связи с реакцией звена растягивает пружины 9 и создает необходимое усилие на электродах 4, 8. Усилие пружин 9 и расстояние их от шарнира поворота рычагов подбирают так, чтобы требуемое начальное усилие на электродах возникало в процессе перекрытия зазора между свариваемыми торцами изделия 6. Величину зазора в стыке выбирают, исходя из требуемых аккумулированных усилий в контуре звена. Таким образом, пружины 9 предназначены для управления последовательностью срабатывания механизмов (подвижного корпуса и зажимных рычагов). По достижению требуемого давления на электродах срабатывает реле давления 12, которое включает сварочный ток и переводит цилиндр в режим работы по программе скорости оплавления при сварке. Аналогичная команда может быть получена с помощью тензодатчиков. Сварка производится непрерывным оплавлением. При возникновении коротких замыканий в процессе оплавления скорость оплавления уменьшают вплоть до остановки подвижной плиты. Ревере подвижного корпуса может быть осуществлен только с определенной скоростью и на ограниченном расстоянии, т. е. сварка производится по методу аккумуляции усилий в контуре звена.

С ростом нагрузок на звено в процессе сварки безынерционно возрастают нагрузки на электроды в отношении, равном отношению плеч рычагов.

Предлагаемая машина проще и надежнее в

работе, поскольку не содержит цилиндра противодействия, развивающего усилия, соизмеримые с усилием осадки, и даже более. Кроме того, позволяет с требуемой точностью щага сваривать звенья цепей.

Формула изобретения

Машина для контактной стыковой сварки преимущественно звеньев цепей, содержащая

установленные на изолированной оси подвижный и неподвижный корпуса, на каждом из которых шарнирно закреплены зажимные рычаги, отличающаяся тем, что, с целью упрощения конструкции и повышения ее надежности, машина снабжена пружинами, связывающими свободные концы зажимных рычагов с соответствующими им подвижным и неподвижным корпусами.

Источники информации, принятые во внимание при экспертизе:

1.Патент Швеции № 154546, кл. 21П 29/10, 1956.

2.Авторское свидетельство СССР № 361033, кл. В 23К 11/04, 1971.

Ю

| название | год | авторы | номер документа |

|---|---|---|---|

| МАШИНА ДЛЯ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ | 1970 |

|

SU284208A1 |

| Машина для контактной стыковой сварки труб | 1981 |

|

SU1074682A1 |

| СПОСОБ ИЗМЕРЕНИЯ УСИЛИЯ ОСАДКИ ПРИ КОНТАКТНОЙ СТЫКОВОЙ СВАРКЕ | 2012 |

|

RU2486998C1 |

| Машина для контактной стыковой сварки оплавлением | 1986 |

|

SU1344544A1 |

| Устройство для регулирования параметров процесса сварки в стыкосварочной машине | 1982 |

|

SU1066764A1 |

| Способ контактной стыковой сварки оплавлением | 1977 |

|

SU633689A1 |

| МАШИНА ДЛЯ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ РЕЛЬСОВ | 1998 |

|

RU2186664C2 |

| Машина для контактной стыковой сварки | 1978 |

|

SU745618A1 |

| Способ контактной стыковой сварки звеньев цепей | 1983 |

|

SU1100061A1 |

| МАШИНА ДЛЯ СТЫКОВОЙ СВАРКИ ОСТРЯКОВ И РЕЛЬСОВ | 2021 |

|

RU2766092C1 |

Авторы

Даты

1977-06-30—Публикация

1975-07-22—Подача