(54) УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ РАСТВОРА

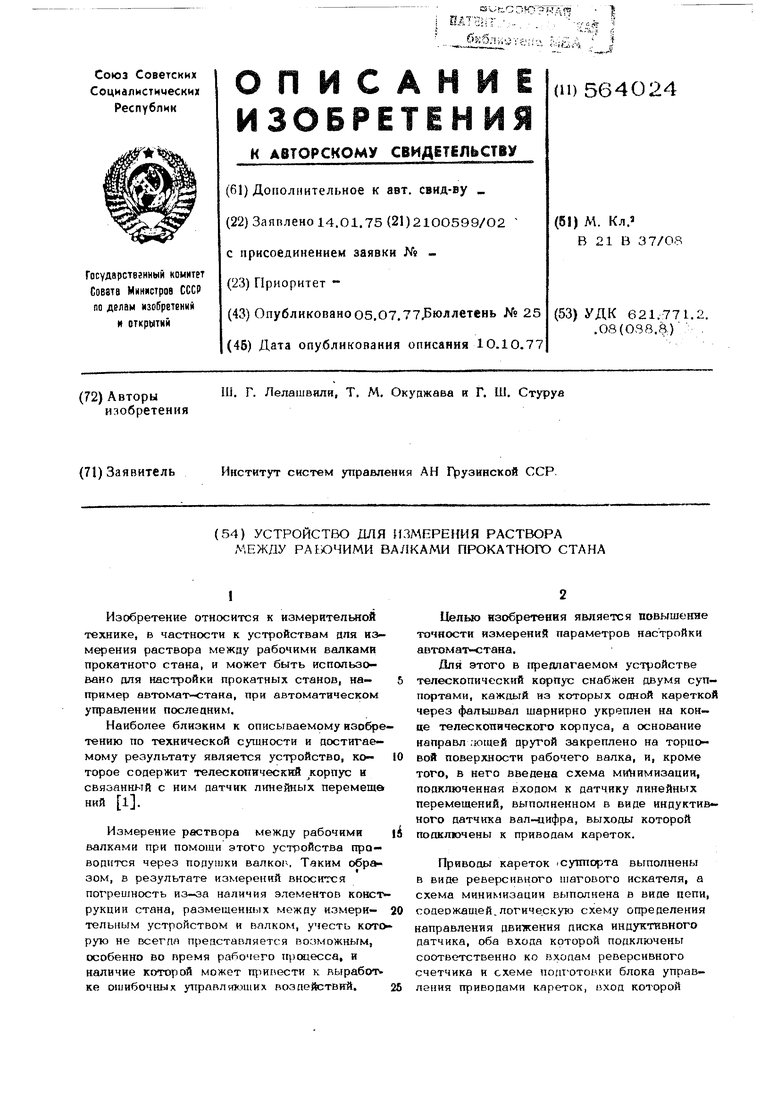

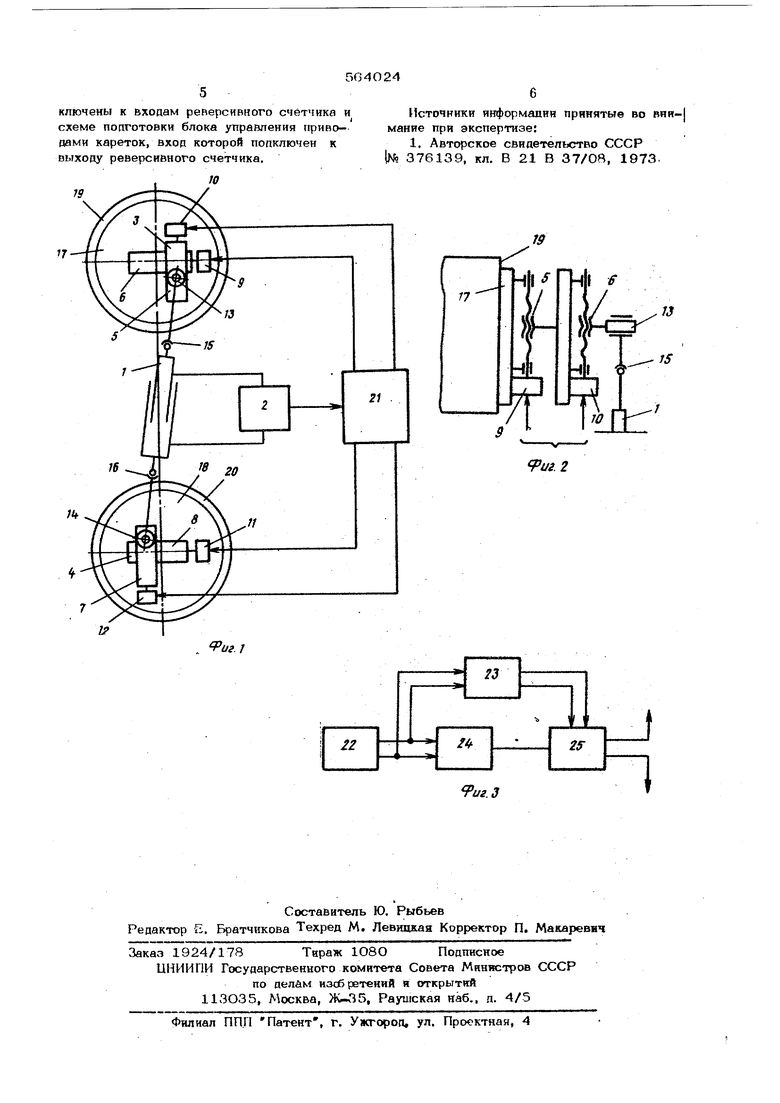

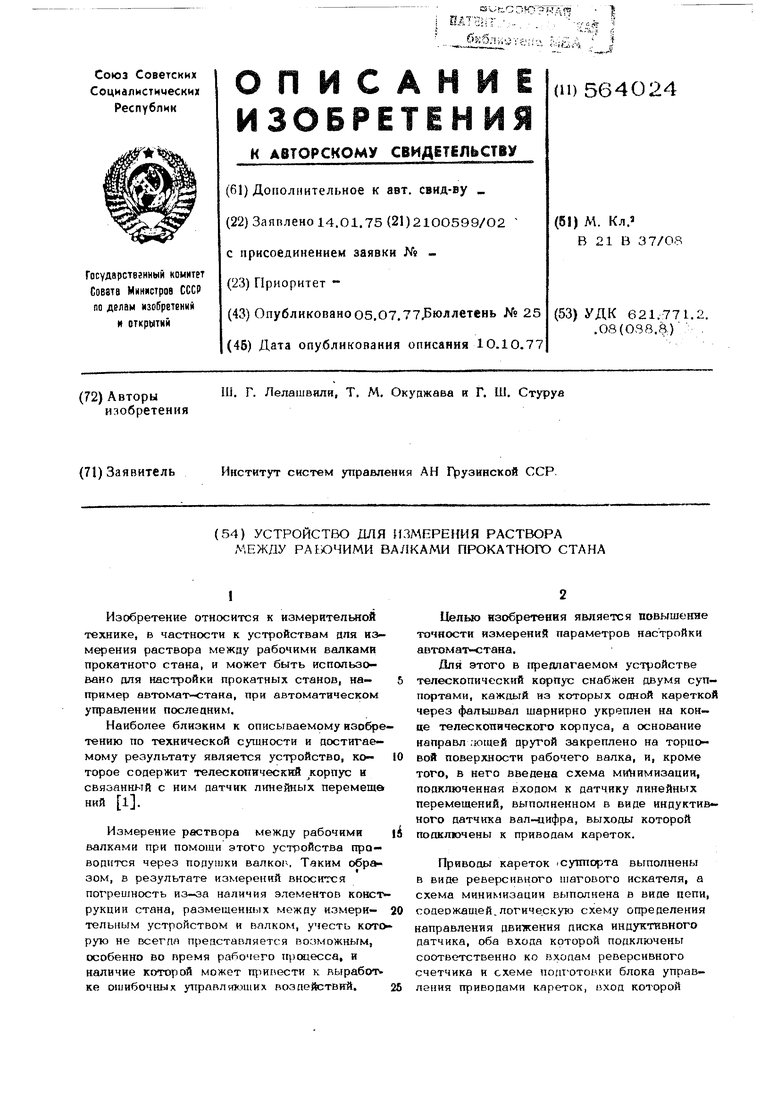

МЕЖДУ РАЬЮЧИМИ ВАЛКАМИ ПРОКАТНОГО СТАНА подключен к выходу реверс и вного счетчика. На фиг, 1 показа, обший вид предложенного устройства на фиг. 2 - суппорту на фиг, 3 - схема минимизации. Не концах телескотгаческого корпуса 1, связанным с датчиком 2 линейных пере мешенййа установлены суппорты 3 и 4, каретки 5 8 которых снабжены прйвсм дамй 9 12 соответственно. Каретки 5 и 7 через фальшвалы 13, 14 и шарниры 15, 16 соответственно укреплены ка котхах телескопического корпуса If а каретки б и 8 через хх:нова ome 17 и 18 своих направляющих ( на чертежах ке показаны) укреплены на тори цовой поверхности рабочих валков 19н 2О, Схема 21 минимизаций сопержит логи« ческую схему 22 определения направления вращения диска индуктивного датчика, схе му 23 подготовки, реверсивный счетчик 24 к блок 25 управления приводами кареток. При отсутствии соосности межцу осями врашения, например, рабочего Балка 1) и фальшвала 13 расстояния между фальшвалами 13 и 14 циклически изменяются н датчик 2 лгшейных перемещений выдает импульсы, число которых пропорцтгонально амплитуде колебаний этих измененений. Импульсы с датчика 2 линейных перемеше поступают на схему 22 определения врашения диска датчггка линейсых перемещ ний, которая в зависимости от направления врашения диска датчика 2 перераспределяе поступающую последовательность импульсо по двум каналам реверсивного счетчика 24 и на соответствующие входы схемы 23 по готовки блока 25 управления приводами ка реток. При этом в реверсивном счетчике 24 накапливаются импульсы, число которых соответствует максимальной амплитуде фальишала 13, а на схему 23 подготовки поступает импульс, при поступлении кото- роге с ©е выхода выдается импульс на блок 25, с которой импульс nocTjTiaeT , например, на привод 9 для перемещения каретки 5 и связанного с ней фальшвала 13. Перемещение фальишала 13 вызывает некоторое изменение амплитуды его коле- багшй, а также числа импульсов, ей соот вотств 1ощего и при сравнении в счетчике 24 ранее записанного значения с вновь поступившими с его выхода в случае уве личения амплитуды п 1гдается импулк; на вход блока 2Г) управления, н с его выхода па тот же привод О подается импул1 с, «и кяротка 5 перомсчцпется в направлении, «обратном пс)воначальному и равном ему. Поскольку в этом случае число импульсов ранее записанное в счетчике будет превышать число поступивших, то импульс с его выхода выдан не будет, и с блока 25 управления приводами кареток на привод 9 каретки 5 поступит импульс для перемещения ее в том же направлении еще на один шаг. Этот процесс п одолжается до тех пор, пока каретка 5 и связанный с ней фальшвал 13 не достигнет положения, при котором амплитуда колебаний фальшвала 13 достигнет минимума. В дальнейшем весь процесс повторяется для перемещения каретки 6 того же суппорта 3, а затем для кареток 7 и 8 суппорта 4 до тех пор, пока амплитуда колебаний фалыивалов 13 и 14 не достигнет нуля ( с определенной, заранее заданной точностью, например. 0,1 мм). Таким образом достигается соосность осей вращения рабочих валков 19, 20 и фальшвалов 13, 14 соответственно, а датчик 2 линейных перемещений через фальшвалы а суппорты контактирует с рабочими валками в центре вращения торцовой поверхности каждого. Использование предложенного устрой- ства позволит с большей точностью и быстродействием проводить настройку прокатного стана, контроль преютранственного расположения осей вращения его рабочих валков, повысит эффективность автоматического управления, что в итоге позволит увеличить производительность стана и повьгсить качество выпускаемой продукции. Формула изобретен-и я 1,Устройство для измерения раствора между рабочими валками прокатного стана, содержащее телескопический корпус и связанный с ним датчик линейных перемещений , отличающееся тем, что, с целью повышения точности измерения параметров настройки автомат-стана, оно снабжено двумя суппортами, в каждом из которых одна каретка через фальшвал шарнирно связана с концом телескопического корпуса, а основание направляющей другой закреплено на торцовой поверхности валка, и в него введена схема минимизации, вход которой подключен к датчику линейных перемещений, а выходь( подключены к приводам кареток. 2.Устройство по п. 1, о т л и ч а юш е а с я тем, что минимизирующее устройство выполнено в виде-цепи, содержащей логическую схему определения направления вращения диска индуктивного датчи- , ка, два выхода которой соответственно подключены к входам реверсивного счетчика и схеме попготовки блока управления приво- дами кареток, вхор которой попключен к выходу реверсивного счетчика.

Источники информации принятые во внимание при экспертизе:

1. Авторское свидетельство СССР |№ 376139, кл. В 21 В 37/08, 1973.

9

1г

W

17

HVr

.2

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для настройки и контроля зазора между валками пилигримового стана | 1981 |

|

SU997878A1 |

| Устройство для контроля раствора валков прокатного стана | 1983 |

|

SU1088832A1 |

| Электропривод нажимного устройства прокатного стана | 1977 |

|

SU671891A1 |

| Устройство для установки рабочих валков прокатной клети | 1978 |

|

SU749481A1 |

| Устройство программного управления положением нажимных механизмов многовалкового прокатного стана | 1981 |

|

SU954129A1 |

| УСТРОЙСТВО ДЛЯ РЕЗКИ ДВИЖУЩЕГОСЯ ПРОКАТА | 1999 |

|

RU2166413C2 |

| Устройство программного управления положением нажимных механизмов многовалкового прокатного стана | 1978 |

|

SU759162A1 |

| Устройство определения текущих координат металла на реверсивном прокатном стане горячей прокатки | 1977 |

|

SU686793A1 |

| Устройство автоматического регулирования толщины прокатываемой полосы | 1990 |

|

SU1731321A1 |

| Устройство для автоматического регулирования толщины полосы на прокатном стане | 1990 |

|

SU1729643A1 |

ZZ

т-

/«

п

l/f.J

Авторы

Даты

1977-07-05—Публикация

1975-01-14—Подача