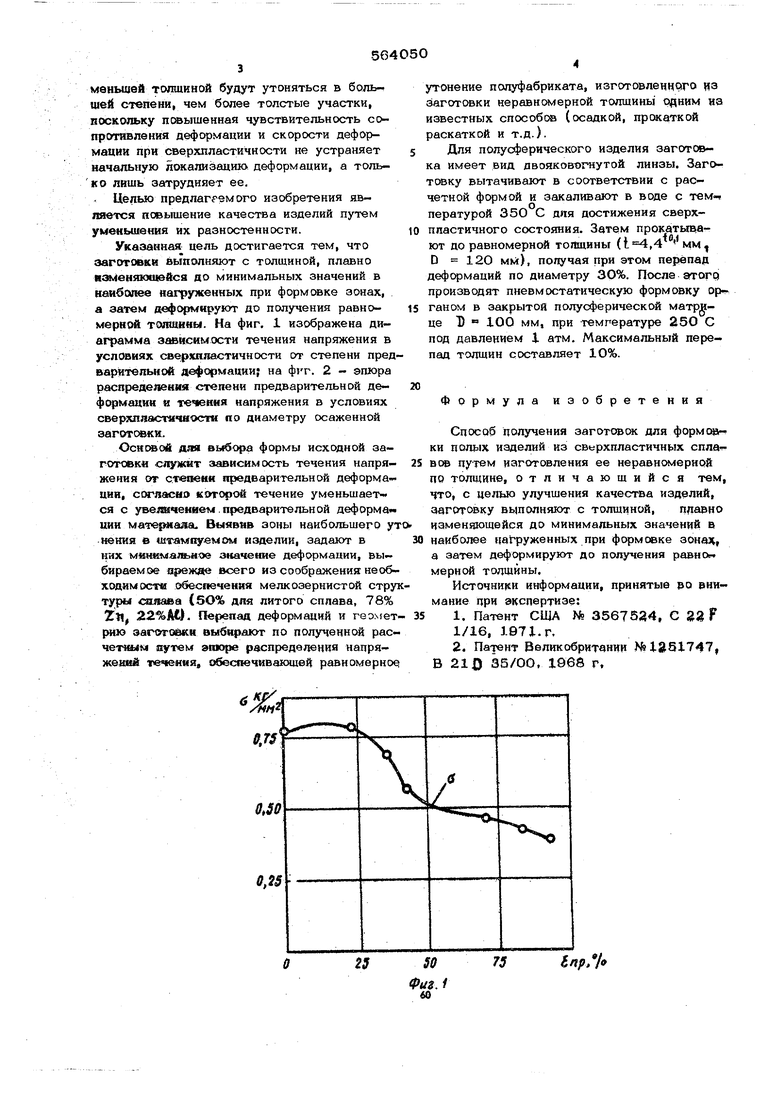

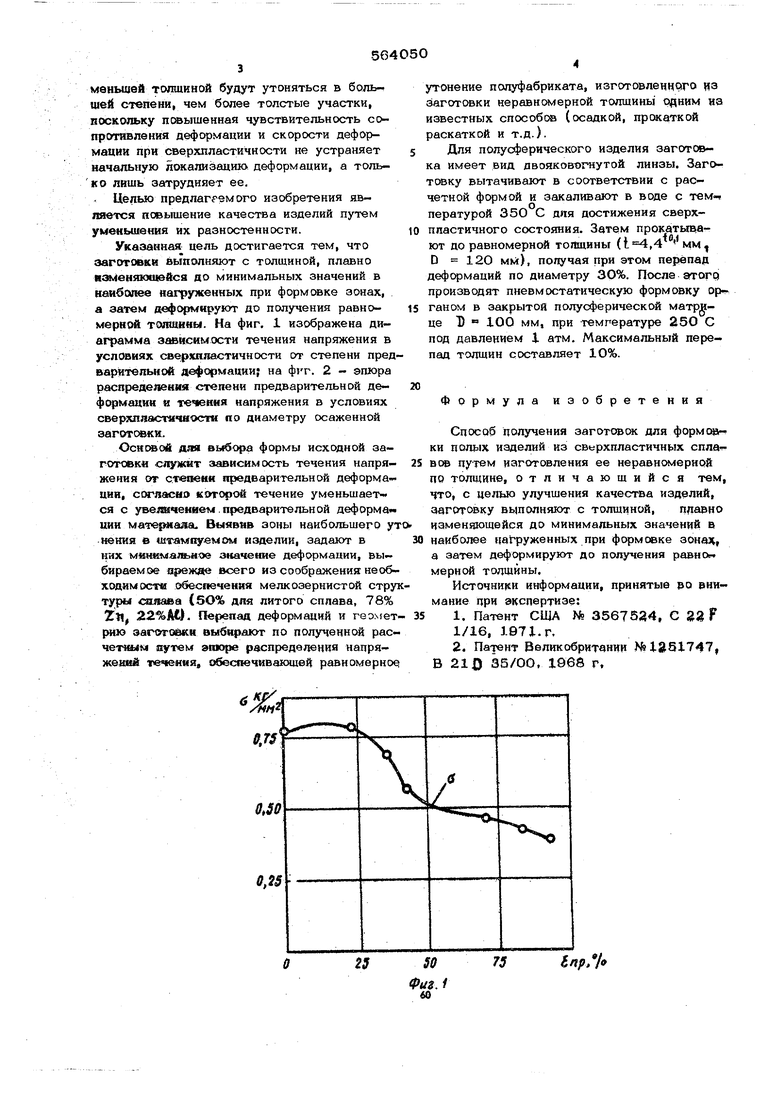

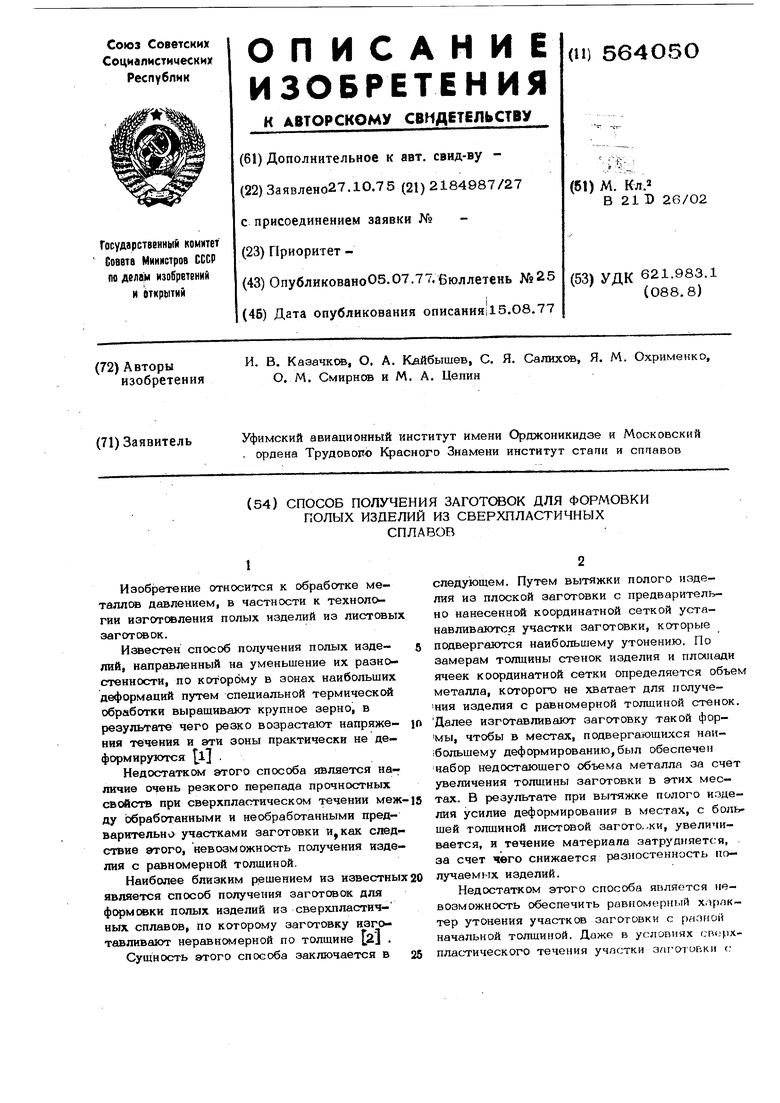

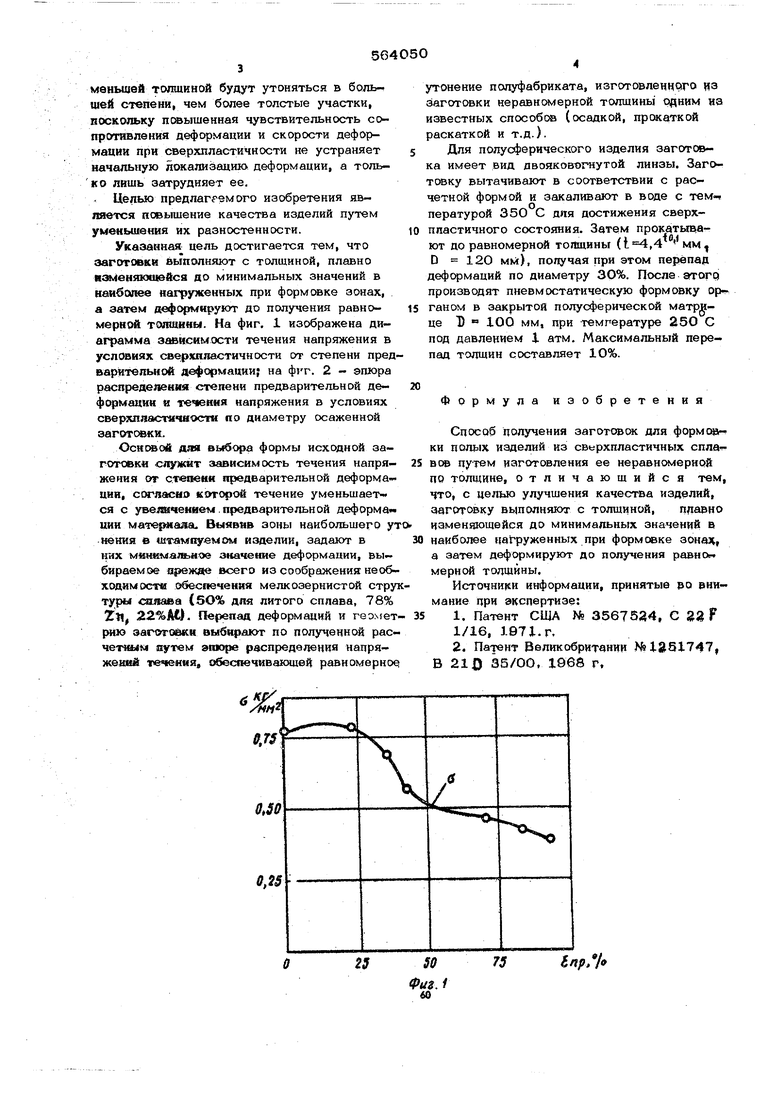

меньшей толщиной будут утоняться в бопьщей степени, чем более толстые участки, поскольку псжышенная чувствительность сопротивления деформации и скорости деформации при сверхпластичности не устраняет начальную локализацию деформации, а только лишь затрудняет ее. Целью предлагаемого изобретения является повышение качества изделий путем уменьшения их разностенносги. Указанная цель достигается тем, что заготовки выполняют с толщиной, плавно яж еняющейся до минимальных значений в наидоосее нагруженных при формсжке зонах, а затем деформируют до получения равномерной ТОЛЩИНЫ. На фиг. 1 изображена диаграмма зависимости течения напряжения в условиях сверхиластичности от степени пред варительной деформации; на фиг. 2 - эпюра распределения степени предварительной деформации и те««ен«я напряжения в условиях сверхлластячности яо диаметру осаженной заготс«ки. Оснсжой для выбора формы исходной заготовки служит зависимость течения напряжения от стеяеин предварительной деформации, cWRacHO которой течение уменьшается с увеличением.предварительной деформации материала. Выявив зоны наибольшего ут нения в штампуемом изделии, задают в них минимальное значение деформации, выбираемое ирехкяе всего из соображения необходимсхпни обеспечения мелкозернистой стру туры сплава (5О% для литого сплава, 78% Zn, 22%АС.). Перепад деформаций и геохтет рию заготовки выбирают по полученной расчетным путем энюре распределения напряжений течения, обеспечивающей равномерное

Inp.h утонение полуфабриката, изготовленного на заготовки неравномерной толщины одним из известных способов (осадкой, прокаткой раскаткой и т.д.). Для полусферического изделия заготовка имеет вид двояковогнутой линзы. Заготсжку вытачивают в соответствии с расчетной формой и закаливают в воде с тем- пературой 350 С для достижения сверхппастичного состояния. Затем прокатыв.ают до равномерней тоПщины (,4 мм, D 120 мм), получая при этом перепад деформаций по диаметру ЗО%. После этого производят пневмостатическую формовку органом в закрытой полусферической матрице D 100 мм, при температуре 25О С под давлением 1 атм. Максимальный перепад толщин составляет 10%. Формула изобретения Способ получения заготовок для формсда- ки полых изделий из сверхпластичных сплаВОВ путем изготовления ее неравномерной по толщине, отличающийся тем, что, с целью улучшения качества изделий, заготовку выполняют с толщиной, плавно измен55ющейся до минимальных значений в наиболее нагруженных при формовке зонах а затем деформируют до получения равно мерной толщины. Источники информации, принятые во внимание при экспертизе: 1.Патент США N 3567524, С g2 F 1/16, 1971. г. 2.Патент Великобритании №15151747, В 210 35/00, 1968 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ штамповки деталей | 1978 |

|

SU697226A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТОВОГО ПОЛУФАБРИКАТА ИЗ ТИТАНОВОГО СПЛАВА | 2006 |

|

RU2320771C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ КОНСТРУКЦИЙ | 1992 |

|

RU2049628C1 |

| Способ штамповки деталей из листовых заготовок в состоянии сверхпластичности | 1982 |

|

SU1031577A1 |

| СПОСОБ ОБРАБОТКИ ЗАГОТОВОК ИЗ МЕТАЛЛОВ И СПЛАВОВ | 2000 |

|

RU2203975C2 |

| Способ получения изделий из сверхпластичных материалов | 1977 |

|

SU774695A1 |

| Способ изготовления крупногабаритных оболочек | 1978 |

|

SU719764A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОСЕСИММЕТРИЧНЫХ ДЕТАЛЕЙ И СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВОК ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 1996 |

|

RU2119842C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧКИ | 2008 |

|

RU2380185C2 |

| МЕТОД ПОЛУЧЕНИЯ ПОЛУФАБРИКАТОВ ИЗ МЕТАЛЛОВ И СПЛАВОВ ПСЕВДОПОРОШКОВОЙ МЕТАЛЛУРГИЕЙ | 2001 |

|

RU2208063C2 |

Авторы

Даты

1977-07-05—Публикация

1975-10-27—Подача