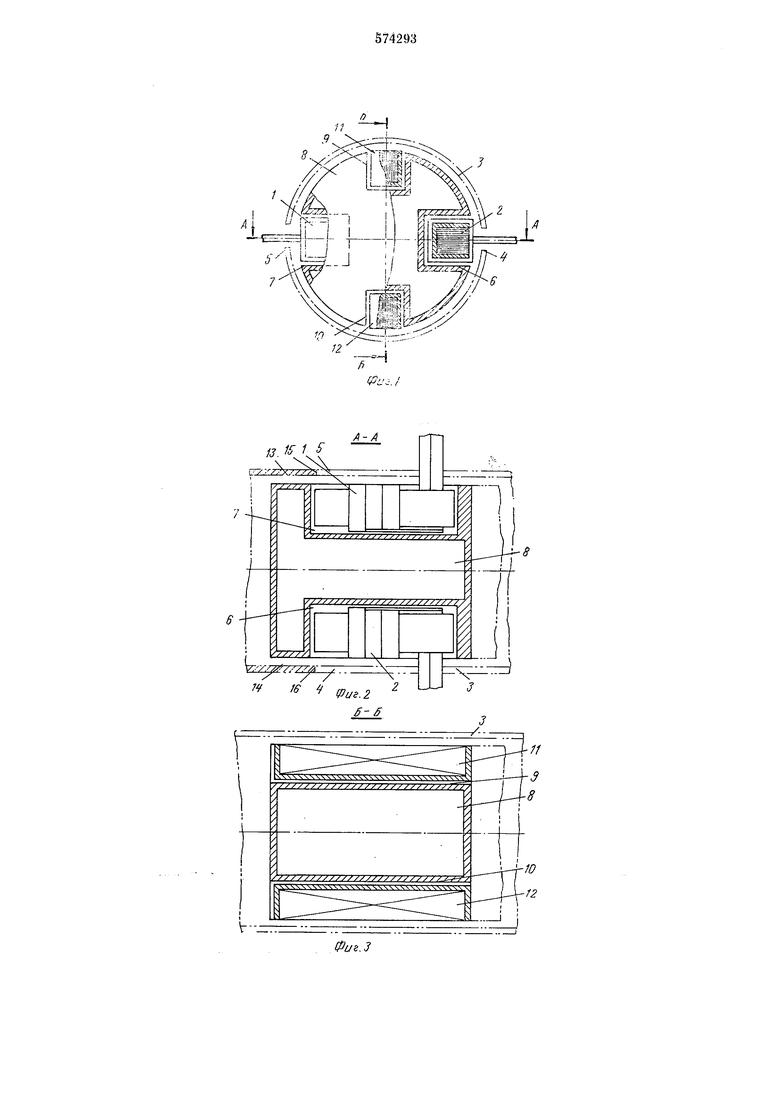

Изобретение относится к области производства труб методом высокочастотной сварки. В современном трубосварочном производстве применяются устройства для получения труб высокочастотной сваркой из двух полос Металла, соединяемых двумя продольными сварными Швами. Наиболее эффективны трубосварочные устройства, осуществляющие одновременную сварку обоих швов. При производстве толстостенных труб больщого диаметра, предназначенных для магистральных трубопроводов, наиболее перспективны устройства, в которых используется индукционный метод подвода сварочного тока частоты 8000-10000 Гц с помощью внутренних индукторов. Известно устройство для сварки труб с двумя продольными швами, содержащее внутренний индуктор с сердечником из ферромагнитного материала и экран-компенсатор 1. В известном устройстве сварка двухшовных труб осушествляется при исцользовании одного индуктора в одного источника энергии. Степень нагрева кромок регулируется перемещением рабочих наконечников или магнитных сердечников. В этом случае изменяется как магнитный поток, проходящий между кромками, степень нагрева которых регулируется, так и общий магнитный поток индуктора, а таке происходит перераспределение магнйтноги отока между ветвями магнитной системы. В результате происходит изменение интенивности нагрева пары кромок, противолежаих кромкам, режим сварки которых регулиуется, т. е. не задастся выполнить раздельное регулирование режимов сварки двух швов. С целью повышения качества сварного соединения за счет осзществления раздельного регулирования режимов сварки каждого из двух швов, компенсатор выполнен в виде кожуха с двумя диаметрально противоположными пазами, при этом устройство снабл ено вторым индуктором с сердечником и оба индуктора со своими сердечниками размещены в пазах кожуха. С целью исключения взаимного влияиня сварочных токов, подводимых к противоположным парам свариваемых кромок, кожух выполнен с двул{я дополнительными днаметрально противоположными пазами, смещеиными на 90° относительно первых, при этом устройство снабжено двумя магннтонроводами, размещенными в упомянутых дополнительных пазах кожзха и имеющими длину, равную длине кожуха. Иа фиг. 1 изображено устройство для высокочастотной сварки, общий вид; на фиг. 2- продольный разрез по Л-А на фиг. 1; на фнг. 3-продольный разрез по Б -Б на фиг. 1. Устройство для высокочастотной сварки состоит из внутренних индукторов 1 и 2, расположенных внутри трубной заготовки 3 нод нагреваемыми кромками 4 и 5. Индукторы 1 и 2 установлены в пазах 6 и 7 кожуха 8 экрана компенсатора. Длина пазов 6 и 7 составляет 0,5-0,8 длины кожуха 8. По периметру кожуха 8 симметрично пазам 6 и 7 выполнеиы пазы 9 и 10, длина которых равна длине кожуха 8. В пазах 9 и 10 установлены дополнительные магнитопроводы 11 и 12, длина которых также равна длине комиенсатора. Сваренные швы обозначены цифрами 13 и 14, а точки схождения кромок - 15 и 16. При пропускании тока высокой частоты по катушке индуктора 1 возникает магнитный поток, проходяш,ий по сердечнику индуктора 1 и разделяюш,ийся затем на две части. Одна часть проходит между кромками 5, вызывая их нагрев, другая часть - поток рассеяния, замыкается внутри трубной заготовки 3, минуя кромки 5. Поток рассеяния замыкается в зазоре между внутренней поверхностью заготовки 3 и наружной новерхностью кожуха 8. Поскольку величина зазора и значение потока рассеяния малы, это обеспечивает увеличение скорости сварки и улучшения качества сварного соединения. В пазах 6 трубной заготовки 3 наводится сварочный ток, разогреваюш,ий кромки 4 перед обжатием. Наведенный в кромках 4 ток, замыкаясь, разделяется на две ветви. Одна из них проходит через сваренный шов 13 за точкой схождения кромок 15, другая ветвь проходит по периметру внутренней поверхности трубной заготовки 3 и по кромкам 4, обуславливает взаимную зависимость режимов сварки швов 13 и 14. Сила его зависит от величины индуктивного сопротивления участков контура, по которому он протекает. Дополнительные магнитопроводы 11 и 12 увеличивают индуктивное сопротивление протеканию тока по периметру внутренней поверхности заготовки 3. Тем самым дополнительные магнитопроводы снижают силу тока, протекаюш,его от кромок 5 по внутренней поверхности заготовки 3 и замыкающегося по кромкам 4. В результате становится возможным раздельное регулирование режимов сварки швов 13 и 14, повышается стабильность режима сварки, улучшается качество сварного соединения. Использование устройства для высокочастотной сварки обеспечивает по сравнению с известными устройствами следуюш;ие преимуш;ества:увеличение скорости сварки, снижение дестабилизирующего взаимного влияния сварочных токов, протекающих по противоположным парам кромок, и предотвращенне возможности нарушения стабильности нагрева кромок при раздельном регулировании режимов сварки противоноложных швов. Тем самым достигается улучшение качества сварного соединения. Формула изобретения 1. Устройство для высокочастотной сварки труб с двумя продольными швами, содержащее внутренний индуктор с сердечником из ферромагнитного материала и экран-компенсатор, отличающееся тем, что, с целью повышения качества сварного соединения за счет осуществления раздельного регулирования режимов сварки каждого из двух швов, компенсатор выполнен в виде комсуха с двумя диаметрально противоположными пазами, при этом устройство снабжено вторым индуктором с сердечником и оба индуктора со своими сердечниками размещены в пазах кожуха. 2. Устройство по п. 1, отличающееся тем, что, с целью исключения взаимного влияния сварочных токов, подводимых к противоположным парам свариваемых кромок, кожух выполнен с двумя дополнительными диаметрально противоположными пазами, смещенными на 90° относительно первых, при этом устройство снабжено двумя магнитопроводами, размещенными в упомянутых дополнительных пазах кожуха и имеющими длину, равную длине кожуха. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР №234562, кл. В 23К 13/00, 1967.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для высокочастотной сварки прямошовных стальных труб | 1979 |

|

SU919833A1 |

| Способ автоматического регулирования процесса высокочастотной сварки труб большого диаметра | 1975 |

|

SU564123A1 |

| Способ высокочастотной сварки труб | 1976 |

|

SU599940A1 |

| СПОСОБ ПРОИЗВОДСТВА СВАРНЫХ ПРЯМОШОВНЫХ ТРУБ | 2005 |

|

RU2296023C1 |

| Индуктор для высокочастотной сварки | 1978 |

|

SU774857A1 |

| Индуктор для высокочастотной сварки | 1975 |

|

SU527271A1 |

| Способ изготовления прямошовных труб | 1987 |

|

SU1473873A1 |

| Способ автоматического регулирования процесса высокочастотной сварки | 1980 |

|

SU912445A1 |

| ТРУБОСВАРОЧНАЯ КЛЕТЬ | 2009 |

|

RU2392076C1 |

| Способ высокочастотной сварки труб | 1988 |

|

SU1569047A1 |

Авторы

Даты

1977-09-30—Публикация

1975-11-18—Подача