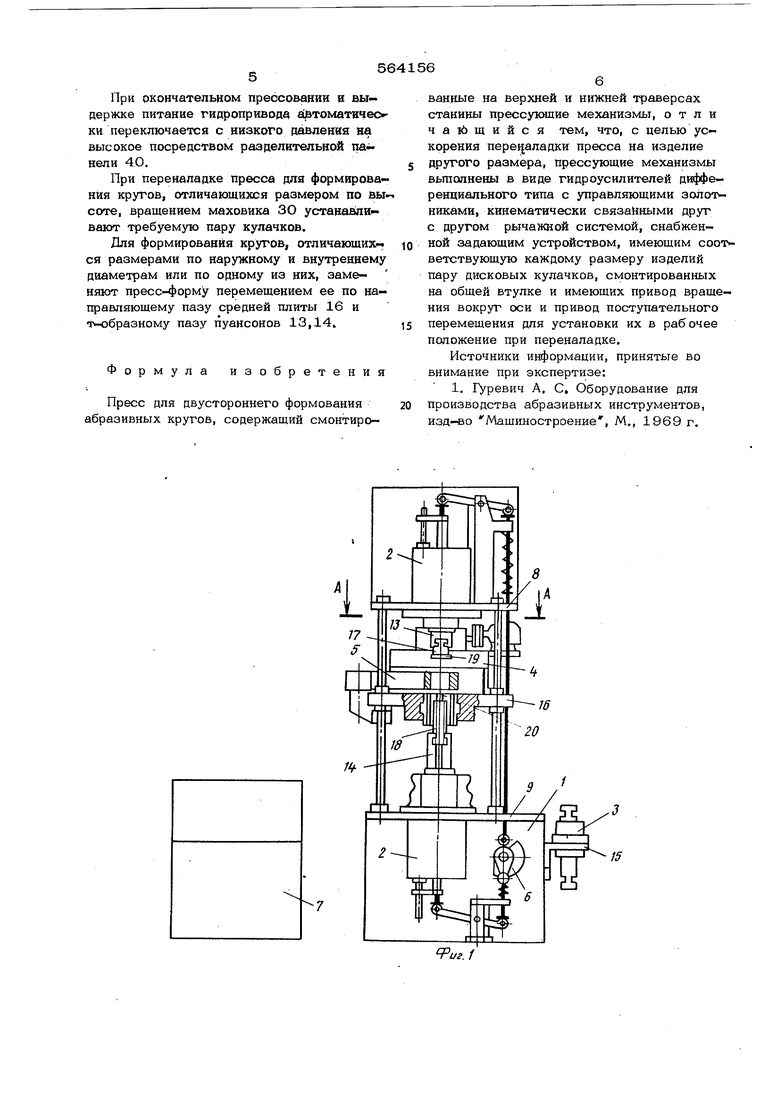

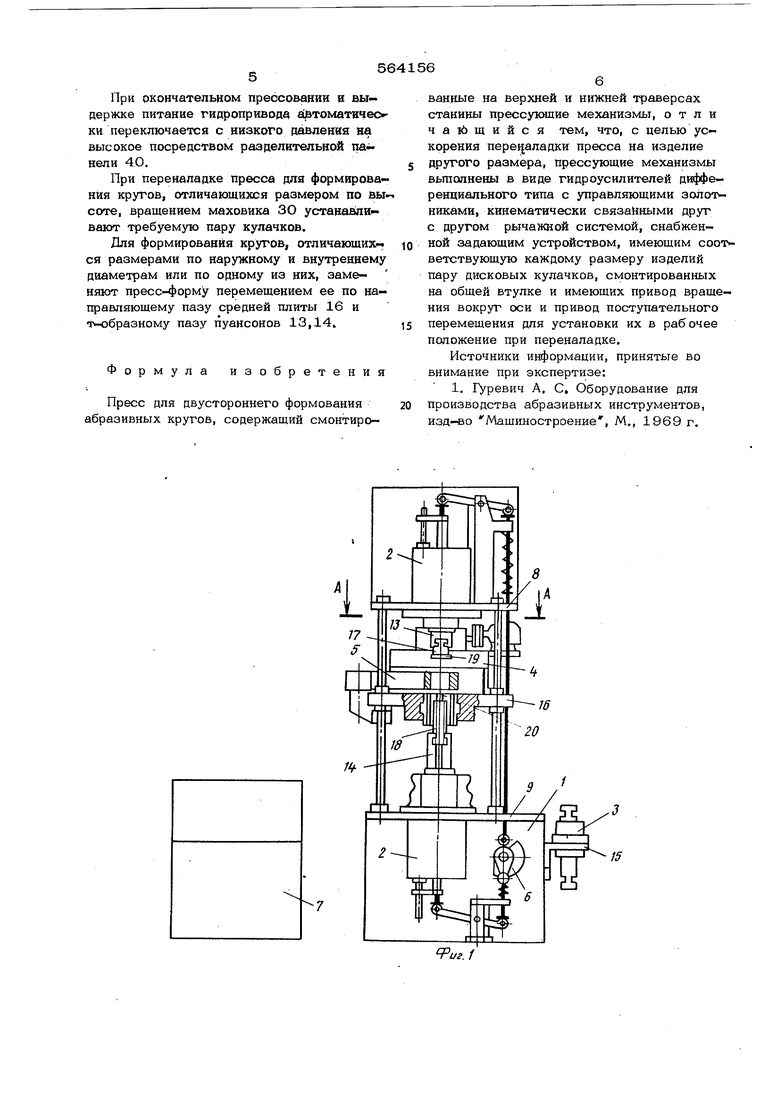

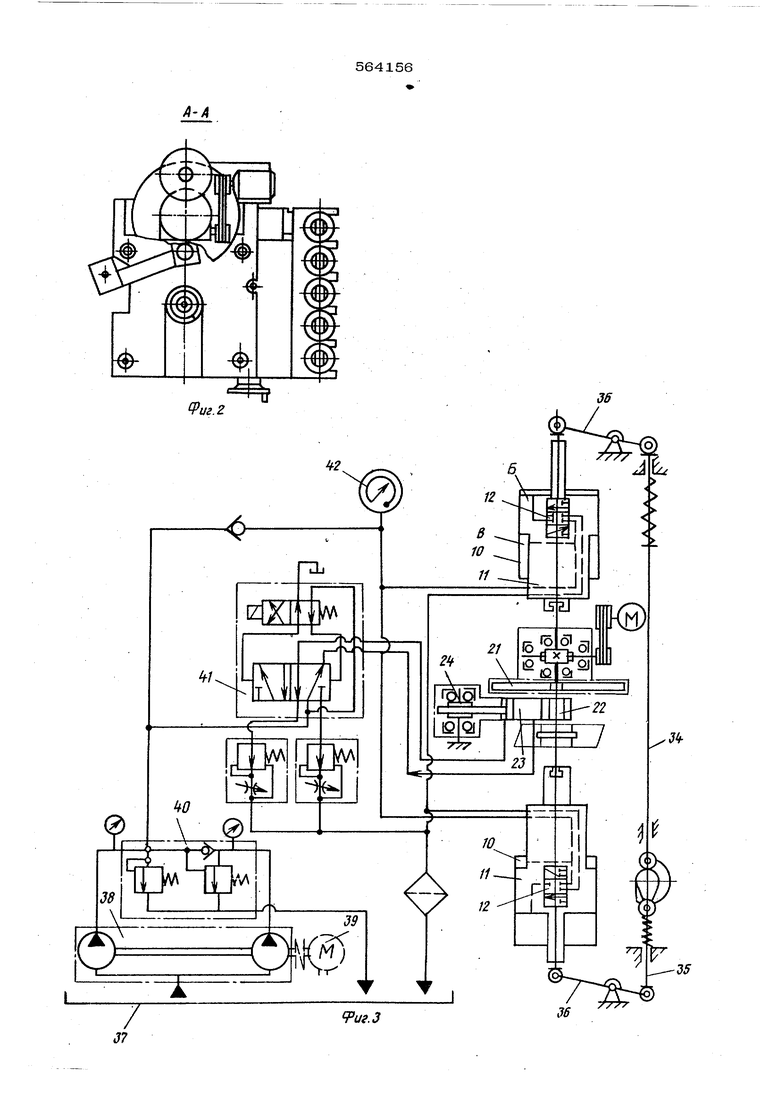

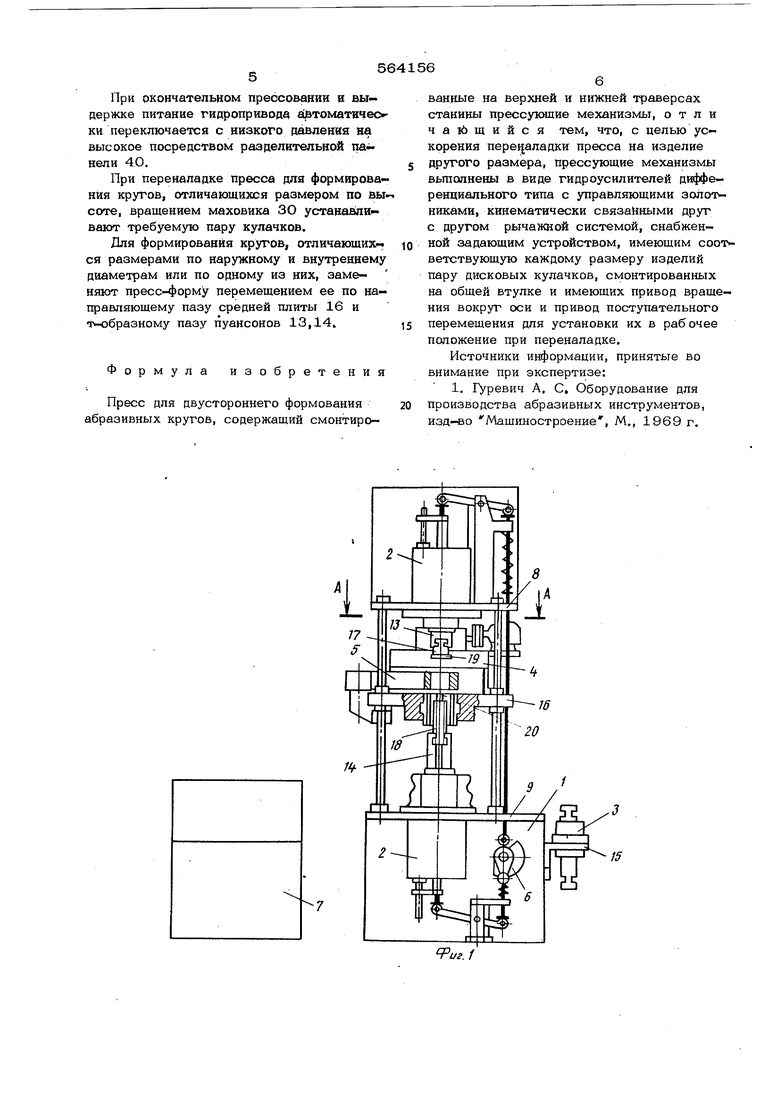

(54) ПРЕСС ДЛИ ДВУСТОРОННЕГО ФОРМОВАНИЯ АБРАЗИВНЫХ КРУГОВ ремешается поршень-шток 11, внутри которого встроен управляющий вйештоковой полостью Б золотник 12. Штоковая полос В является неуправляемой. Направление движения поршень-штока 11 совпадает с направлением управляющего золотника. На поршнях-штоках гидроусилителей крепятся соответственно верхний 13 и нижний 14 пуансоньт. Комплект сменных пресс-форм вьшолнен в виде однотипных сборочных узлов, отличак щихся формообразующими изделие размерами и установленных в отверстиях кронштейна 15. Сменная пресс-форма устанавливается соосно пуансонам в средней плите 16. Ее хвостовики 17, 18 верхняя 19 и ниж.няя 20 плиты входят в т чзбрааные пазы пуансонов 13,14. Питатель 4 установлен на средней пли те станины, крыльчатка 21 получает вращение от электродвигателя через клиноременную и червячную передачи и, осуществляя ворошение, подает абразивную массу в стакан 22 шибера 5. Шибер 5 предназначен для переноса массы от питателя к пресс-форме и може поворачиваться по часовой стрелке и против относительно неподвижной оси от встроенного в корпусе гидроцилиндра 23, шток которого выполнен в виде;рейки и обкатывается по неподвижному колесу 24 Задающее устройство 6 предназначено для выполнения цикла прессования в требуемой последовательности с обеспечением заданных скоростей и величин перемещений исполнительных элементов прессования. Оно выполнено в виде пар дисковых кулачков 25, 26 для каждой заданной высоты изделий, объединенных в два блока на общей втулке 27, установленной на ва лу 28. Втулка 27 жестко соединена с подпятником 2О и может. перемещаться по направляющим пазам вала 28 вдоль оси последнего посредством маховика 30 и винтовой пары 31. Установка требуемой пары кулачков контролируется по лимбу 32. Вращение вал 28 получает от электродвигателя через редуктор 33, выходной вал которого жестко связан с валом 28. Задающее устройство кинематически связано с управляющими золотниками гидроусилителей посредством подпружиненных, толкателей 34,35 и рычагов 36, щар нирно закрепленных на стойках станины.. Гидростанция 7 вынесена за пределы пресса и включает гидробак 37, сдвоенный лопастной насос 38, электродвигатель 39, разделителЫ1ую панель 40, реверсивный золотник 41 управления работой гидроцилиндра шибера, реле давления 42 для кЪнтроля давления в гидросистеме. Пресс работает следующим образом. Абразивную массу загружают в бункер. Включают электродвигатели гидростанции 7 и питателя 4. Масло от сдвоенного насоса 38 поступает в штоковую полость, к управляющему золотнику 12 гидроусилителей и через реверсивный золотник 41 к гидроцилиндру 23 шибера. Абразивная масса через окно в корпусе питателя подается в стакан 22 шибера. При включении электродвигателя задающего устройства 6 вращение через редуктор 33 и вал 28 передается втулке 27 с дисков ыми кулачками, от которых задающий сигнал передается посредством толкателей 34, 35 и рычагов 36 управляющему золотнику 12, и пресс отрабатывает втоматический цикл в следующей последоательности. Перемещение шибера 5 в зону прессования. При этом щибер сдвигает готовое изделие, а стакан 22с избыточной порцией абразивной массы устанавливается в полоение, соосное с пресс-нормой. Дозирование. Стакан 22 стоит над прессформой, нижняя плита 20 уходит вниз до заданного уровня насыпной высоты. Абразивная масса ссыпается в пресс-форму. Перемещение шибера 5 в исходное положение. При этом стакан срезает и уносит излишки абразивной массы. Нижняя плита 20 стоит на уровне насыпной высоты. Замыкание пресс-ч})ормы. Нижняя плита 20 стоит на уровне насыпной высоты. Верхняя плита 19 перемещается вниз до замыкания пресс-Нормы. Если щибер не встанет в исходное положение к моменту опускания верхней плиты, пресс выключается. Прессование. Осуществляется синхронным сближением верхней 19 и нижней 2О плит и разделяется на предварительное(с больщей скоростью и низким давлением), и окончательное ( с меньщей скоростью и высоким давлением до заданного предела). Выдержка изделия при заданном давлении. Освобождение от давления и выталкивание изделия. Верхняя плита 19 поднимаегся в исходаное положение, ни,жняя плита 20 выталкивает изделие. Цикл по вторяется. При окончательном прессовании и выдержке питание гидроприводу автоматичес ки переключается с низкого давления на высокое посредством разделительной панели 40. При переналадке пресса для формирования кругов, отличающихся размером по вы соте, вращением маховика ЗО устанавливают требуемую пару кулачков. Для формирования кругов, отличающихся размерами по наружному и внутреннему диаметрам или по одному из них, заменяют пресс-форму перемещением ее по направляющему пазу средней плиты 16 и Т-образному пазу пуансонов 13,14 Формула изобретения Пресс для двустороннего формования абразивных кругов, содержащий смонтированные на верхней и нижней траверсах станины прессующие механизмы, о т л и чавЬщийся тем, что, с целью ускорения пере(|аладки пресса на изделие другого размера, прессующие механизмы вьшолненьт в виде гидроусилителей дифференциального типа с управляющими золотниками, кинематически связанными друг с другом рычажной системой, снабженной задающим устройством, имеющим соответствующую каждому размеру изделий пару дисковых кулачков, смонтированных на общей втулке и имеющих привод вращения вокруг оси и привод поступательного перемещения для установки их в рабочее положение при переналадке. Источники информации, принятые во внимание при экспертизе: 1, Гуревич А, С. Оборудование для производства абразивных инструментов, изд-гво Мащиностроение, М., 1969 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПРЕССОВАНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 1992 |

|

RU2034706C1 |

| ДИАФРАГМЕННЫЙ ПРЕСС | 1993 |

|

RU2057021C1 |

| Устройство для прессования порошковых материалов | 1979 |

|

SU856855A1 |

| УСТАНОВКА ДЛЯ ПРЕССОВАНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 1994 |

|

RU2100191C1 |

| Устройство для вырубки деталей, пробивки отверстий и установки в них стержневых деталей | 1976 |

|

SU606661A1 |

| Гидравлический пресс с поворотным столом для прессования абразивных кругов | 1949 |

|

SU81116A1 |

| Устройство для прессования тонких таблеток из порошковых материалов | 1982 |

|

SU1076985A1 |

| УСТРОЙСТВО ДЛЯ ПРЕССОВАНИЯ КОРНЕВОЙ МАССЫ, В ЧАСТНОСТИ РАСТИТЕЛЬНЫХ ВОЛОКОН СОЛОДКИ | 1999 |

|

RU2161879C1 |

| Способ прессования заготовок металлокерамических изделий и устройство для его осуществления | 1961 |

|

SU147894A1 |

| Механический пресс | 1991 |

|

SU1831429A3 |

3D

Авторы

Даты

1977-07-05—Публикация

1975-04-14—Подача