1

Изобретение относится к физико-химическим методам анализа вещества, в частности к определению содержания газов в металлах. Оно может быть использовано в черной и цветной металлургии, обработке

металлов, порошковой металлургии, технологии неорганических продуктов.

Известно, что эксплуатационные харжтеристики металлов и сплавов сильно зависят от содержания в них газов (кислорода, азота, водорода). Контроль содержания этих элементов необходим почти во всех переделах в металлургическом производстве. Одним из основных требований, предъявляемьл/} к устройствам для определения газов в металлах, является высокая производительность анализа.

Устройство, при помощи которого осуществляется определение газов в металлах состоит из двух основных узлов. Первый узел - печь, в которой металл плавят в графитовом тигле, в результате чего кислород, азот и водород выделяются из образца металла в газовую фазу (кислород в виде окиси углерода). Второй - газоанализатор, в который транспортируются газы, выделенные образцом в печи, и измеряемся количество каждого газа.

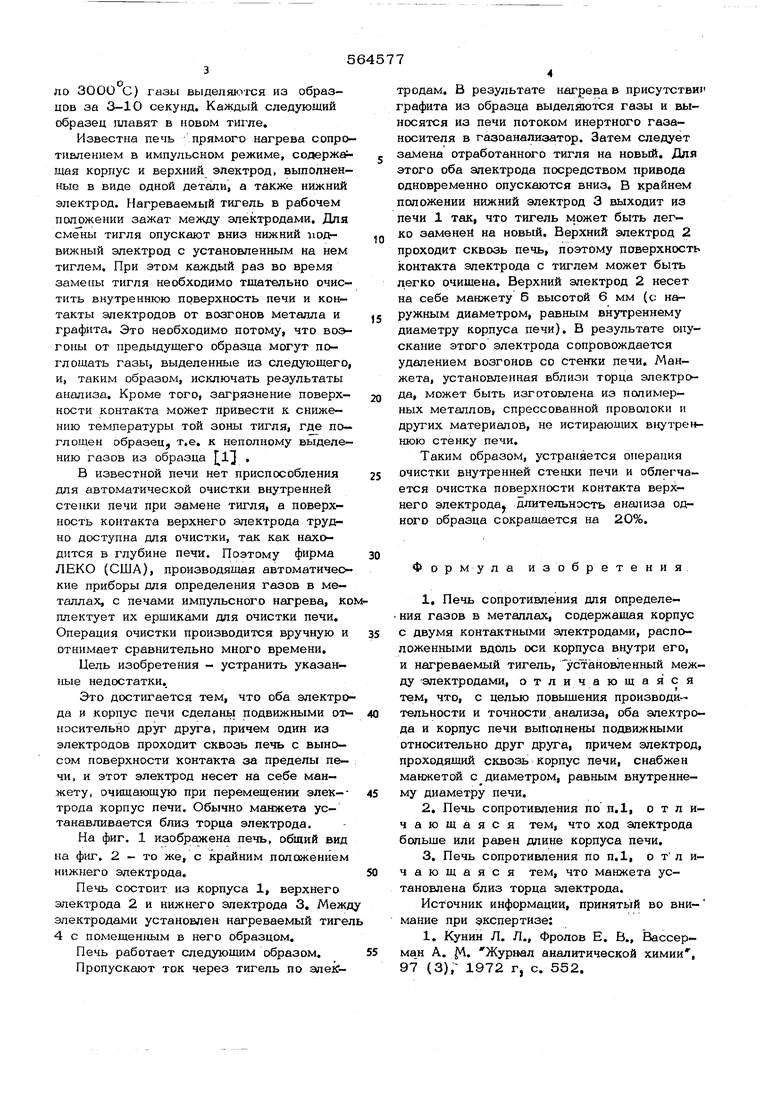

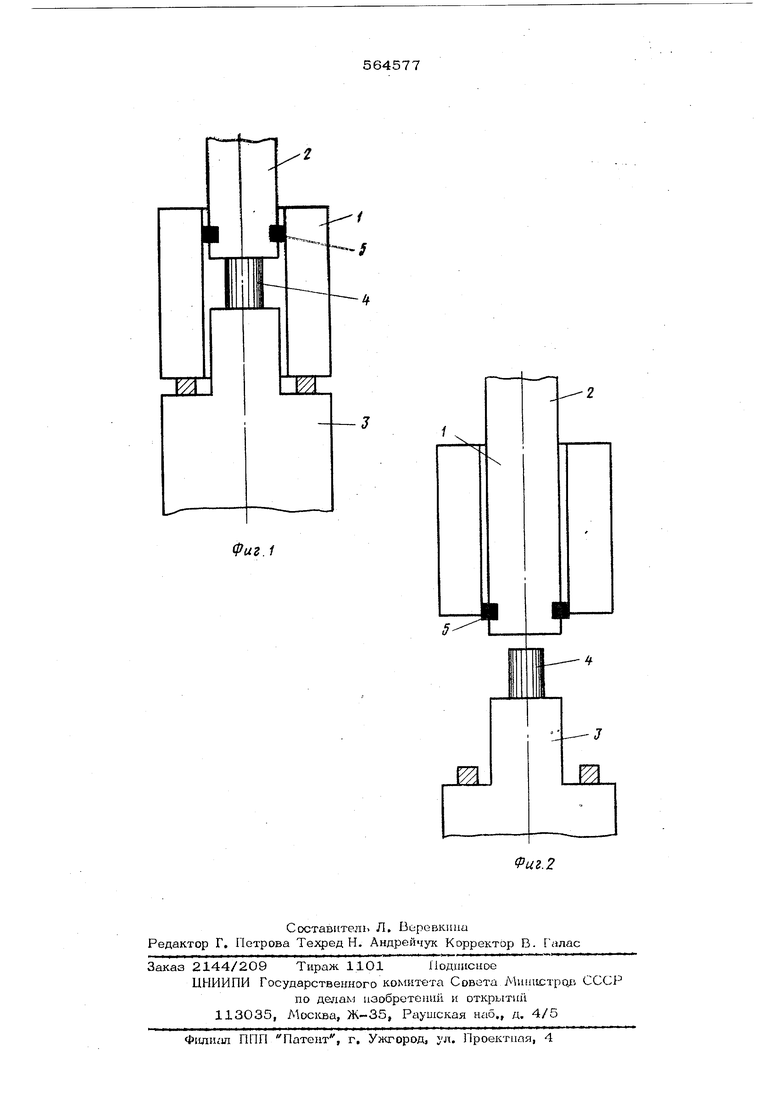

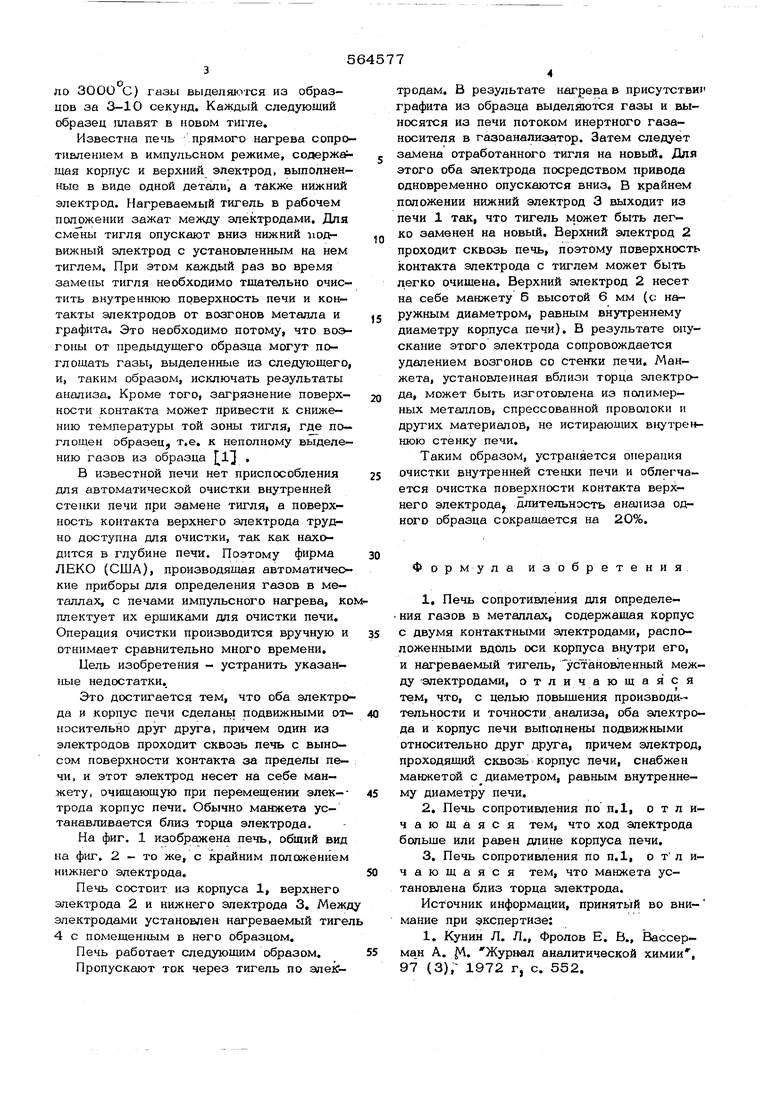

Современные газоанализаторы, например, по теплопроводности или по инфракрасному поглощению, позволяют проанализировать газовую смебь за секунды. Поз- тому быстродействие-прибора для определения газов в металлах в целом определяерся длительностью вьщеления газов из образца в печи. Для выделения газов из образца путем плавления в графитовом тигле применяют печи индукционного нагреэа, а также нагрева сопротивлением, где з«ементом сопротивления служит как сам графитовый тигель, так и специальный графитовый нагревательный элемент. Из них наиболее быстродействующими являются печи прямого нагрева сопротивлением в импульсном режиме. В таких печах небо/шшой графитовый тигель (иногда с крьплкой), в который помещен образец, заж1-пч1ают между токоведуцщми электродами и пропускают ток бопьщой силы в течение короткого времени. Благодаря высокой температуре (окоЛ о 3000 С) газы выдепяк тся из образцов за 3-10 секунд. Каждый следующий образец нлавят в новом тигле. Известна печь прямого нагрева сопро тнБленнем в импульсном режиме, содержа щая корпус и верхний электрод, выполненные в виде одной детали, а также нижний электрод. Нагреваемый тигель в рабочем положении зажат между электродами. Для смены тигля опускают вниз нижний гшдвижный электрод с установленным на нем тиглем. При этом каждый раз во время замеЕШ тигля необходимо тщательно очистить внутреннюю поверхность печи и контакты электродов от возгонов металла и графита. Это необходимо потому, что воэгоны от предыдущего образца могут поглощать газы, выделенные из следующего и, таким образом, исключать результаты анализа. Кроме того, загрязнение поверхности контакта может привести к снижению температуры той зоны тигля, где поглощен образецJ т.е. к неполному выделению газов из образца . В известной печи нет приспособления для автоматической очистки внутренней стенки печи при замене тигля, а поверхность контакта верхнего электрода трудно доступна для очистки, так как находится в глубине печи. Поэтому фирма ЛЕКО (США), производящая автоматические приборы для определения газов в ме- таллах с печами импульсного нагрева, ко плектует их ерщиками для очистки печи. Операция очистки производится вручную и отнимает сравнительно много времени. Цель изобретения - устранить указанные недостатки. Это достигается тем, что оба электро да и корпус печи сделань подвижными OTV носительно друг друга, причем один из электродов проходит сквозь печь с выносом поверхности контакта за пределы пе- чи, и этот электрод несет на себе манжету, очищающую при перемещении элек-трода корпус печи. Обычно манжета устанавливается близ торца электрода. На фиг. 1 изображена печь, общий вид на фиг. 2 - то же, с крайним положением нижнего электрода. Печь состоит из корпуса 1, верхнего электрода 2 и нижнего электрода 3. Межд электродами установлен нагреваемый тиге 4 с помещенным в него образцом. Печь работает следующим образом. Пропускают ток через тигель по алейтродам, В результате нагрева в присутствии графита из образца выделяются газы и выносятся из печи потоком инертного газаносителя в газоанализатор. Затем Следует замена отработанного тигля на новый. Для этого оба электрода посредством привода одновременно опускаются вниз. В крайнем положении нижний электрод 3 выходит из печи 1 так, что тигель может быть легко заменен на новый. Верхний электрод 2 проходит сквозь печь, поэтому поверхность контакта электрода с тиглем может быть легко очищена. Верхний электрод 2 несет на себе манжету 6 высотой 6 мм (с наружным диаметром, равным внутреннему диаметру корпуса печи). В результате опускание этого электрода сопровождается удалением возгонов со стенки печи. Манжета, установленная вблизи торца электрода, может быть изготовлена из полимерных металлов, спрессованной проволоки и других материалов, не истирающих внутреннюю стенку печи. Таким образом, устраняется операция очистки внутренней стенки печи и облегчается очистка поверхности контакта верхнего электрода длительность анализа одного образца сокращается на 20%. Формула изобретения 1.Печь сопротивления для определеНИН газов в металлах, содержащая корпус с двумя контактными электродами, расположенными вдоль оси корпуса внутри его, и нагреваемый тигель, установленный между Электродами, отличающаяся тем, что, с целью повыщения производи-тельности и точности.анализа, оба электрода и корпус печи выполнены подвижными относительно друг друга, причем электрод, проходящий сквозь корпус печи, снабжен манжетой с диаметром, равным внутреннему диаметру печи. 2.Печь сопротивления по п.1, отличающаяся тем, что ход электрода больще или равен длине корпуса печи. 3.Печь сопротивления по п.1, о т л ичающаяся тем, что манжета установлена близ торца электрода. Источник информации, принятый во вни-° мание при экспертизе: 1. Кунин Л. Л., Фролов Е. В., Вассерман А. . Журйал аналитической химии , 97 (3),- 1972 г, с. 552.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ определения концентрации кислородосодержащих примесей в расплаве LiF-BeF2 и боксированная установка для его осуществления | 2023 |

|

RU2819786C1 |

| Печь сопротивления для извлечения газов из пробы | 1981 |

|

SU966570A1 |

| АППАРАТ ДЛЯ МЕТАЛЛОТЕРМИЧЕСКОГО ВОССТАНОВЛЕНИЯ ШЛАМОВ ГАЛЬВАНИЧЕСКИХ ПРОИЗВОДСТВ | 2010 |

|

RU2419659C1 |

| Способ определения содержанияКиСлОРОдА B иНдии и гАллии | 1979 |

|

SU834476A1 |

| Способ определения содержания газовых примесей в металлах и сплавах и устройство для его осуществления | 1982 |

|

SU1068788A1 |

| РЕАКТОР УСТРОЙСТВА ДЛЯ АНАЛИЗА ГАЗОВ В МЕТАЛЛАХ | 1968 |

|

SU221984A1 |

| АНАЛИЗАТОР ВОДОРОДА В ТОПЛИВНЫХ ТАБЛЕТКАХ ИЗ ДВУОКИСИ УРАНА | 2003 |

|

RU2253157C2 |

| УСТРОЙСТВО ДЛЯ ВЫСОКОТЕМПЕРАТУРНОГО ИСПЫТАНИЯ МЕТАЛЛОВ И СПЛАВОВ | 2011 |

|

RU2521744C2 |

| СПОСОБ ПОЛУЧЕНИЯ СИЛИКАТНОГО РАСПЛАВА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2157795C1 |

| Устройство для определения газов в сорбционно-активных металлах и сплавах | 1980 |

|

SU940028A1 |

Авторы

Даты

1977-07-05—Публикация

1975-12-31—Подача