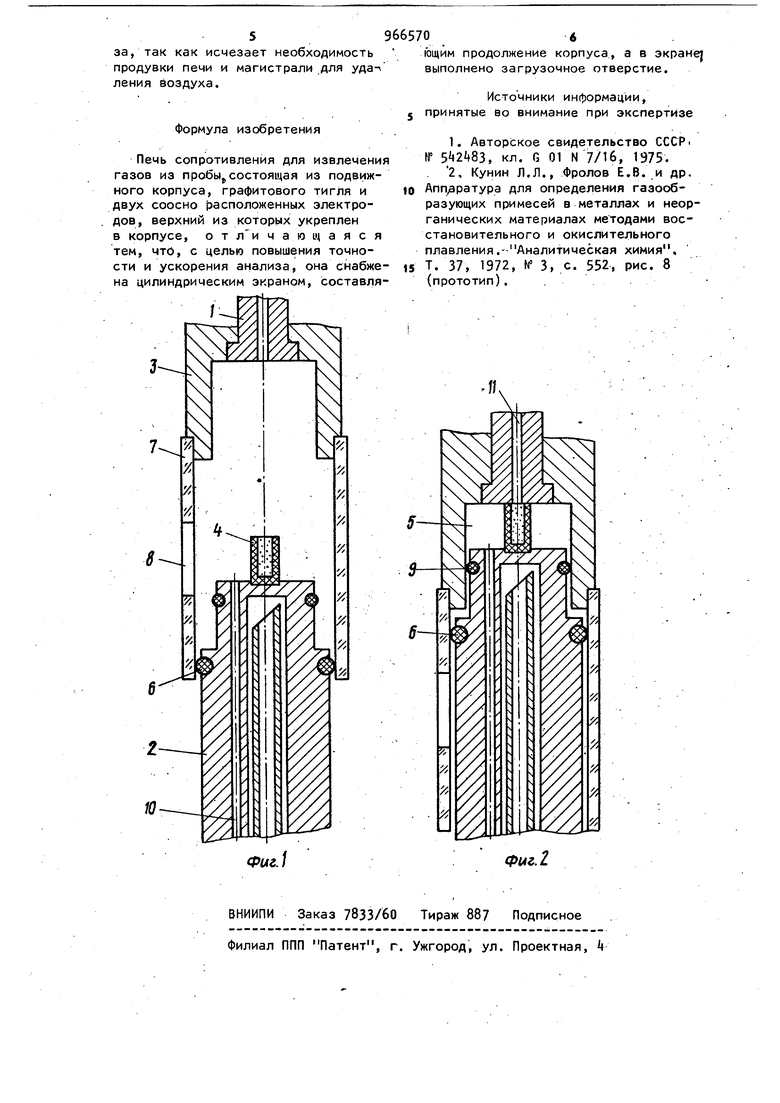

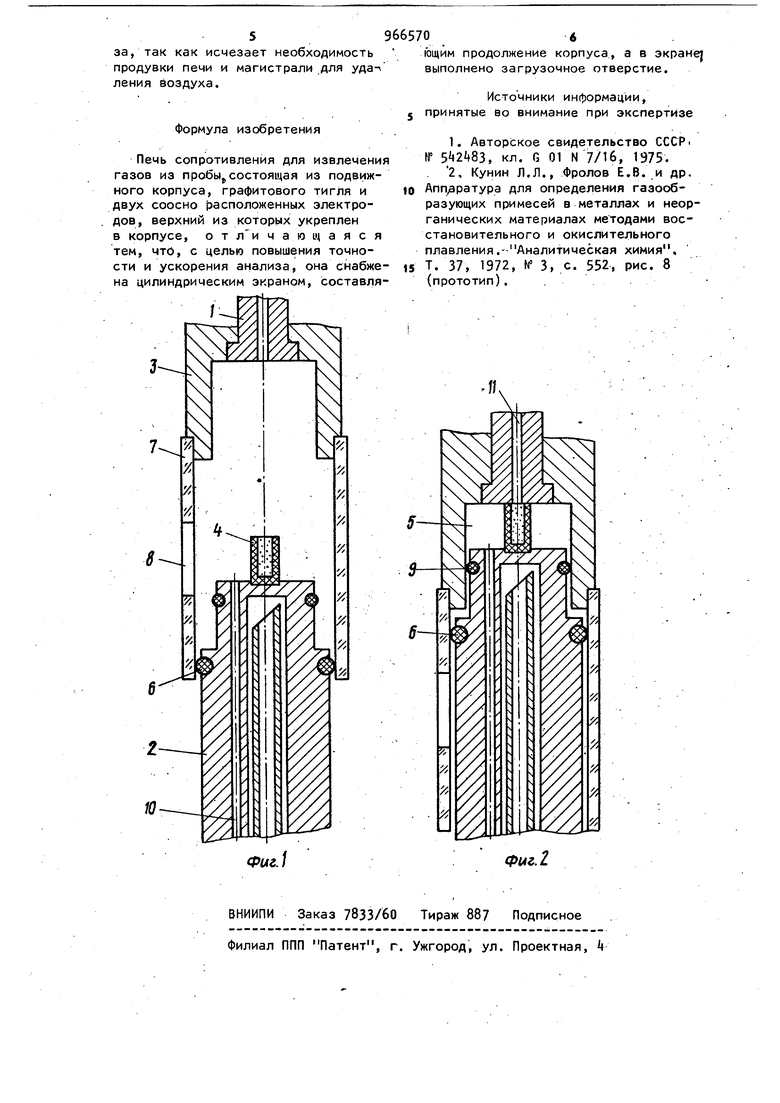

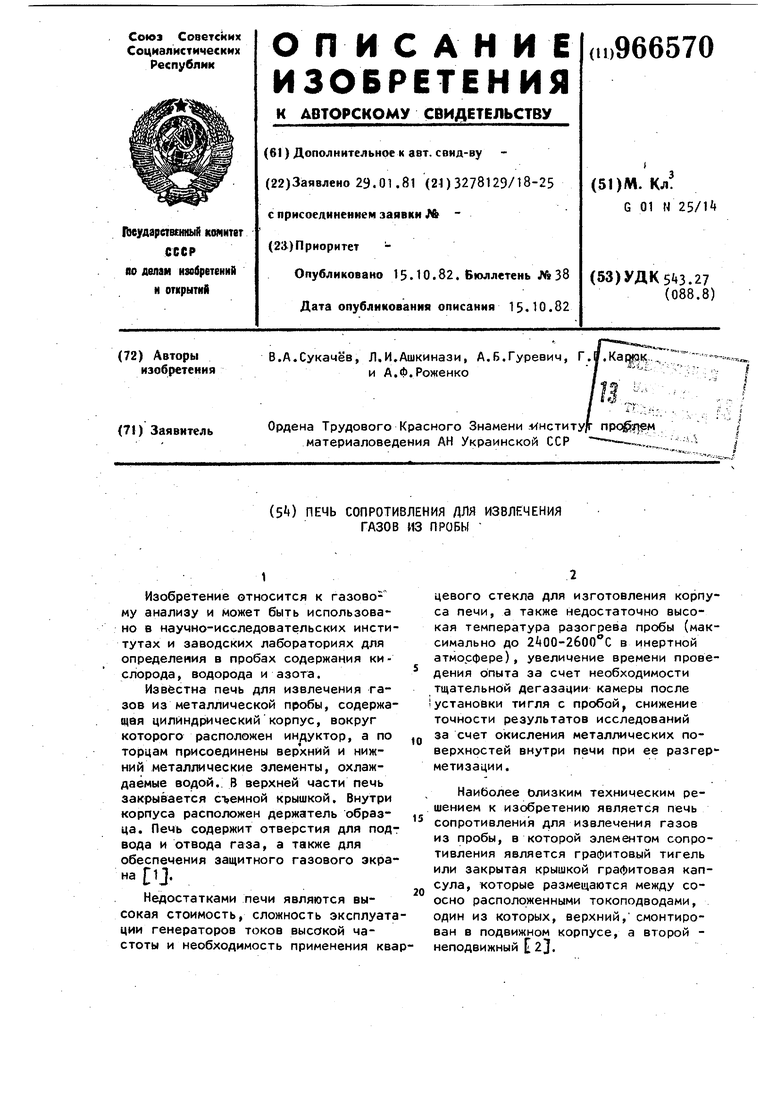

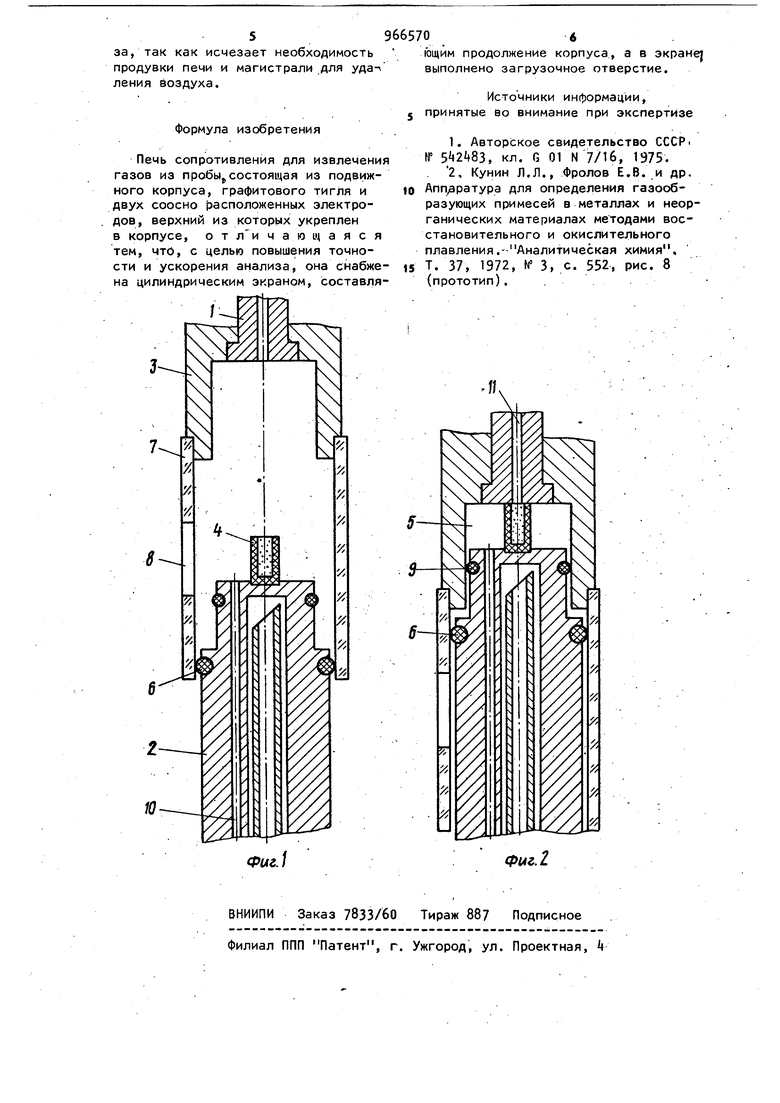

Изобретение относится к газово- му анализу и может быть использовано в научно-исследовательских инсти тутах и заводских лабораториях для определения в пробах содержания кислорода, водорода и азота. Известна печь для извлечения газов из металлической пробы, содержащая цилиндрический корпус, вокруг которого расположен индуктор, а по торцам присоединены верхний и нижний металлические элементы, охлаждаемые водой. В верхней части печь закрывается схемной крышкой. Внутри корпуса расположен держатель образца. Печь содержит отверстия для подвода и отвода газа, а также для обеспечения защитного газового экраHa lj. Недостатками печи являются высокая стоимость, сложность эксплуата ции генераторов токов высокой частоты и необходимость применения ква цевого стекла для изготовления корпуса печи, а также недостаточно высокая температура разогрева пробы (максимально до 2АОО-2бОО С в инертной атмосфере), увеличение времени проведения опыта за счет необходимости тщательной дегазации камеры после установки тигля с пробой, снижение точности результатов исследований за счет окисления металлических поверхностей внутри печи при ее разгерметизации. Наиболее (элизким техническим решением к изобретению является печь сопротивления для извлечения газов из пробы, в которой элементом сопротивления является графитовый тигель или закрытая крышкой графитовая капсула, которые размещаются между соосно расположенными токоподводами, один из которых, верхний, смонтирован в подвижном корпусе, а второй неподвижный Е 2. Недостатком этой печи является невозможность загрузки в тигель через верхний полый электрод порошков, составляющих в настоящее время большой самостоятельный класс,исследуемых материалов. Загрузка порошка в тигель при открытой печи приводит к необходимости тщательной дегазации камеры перед опытом, т.е. к увеличению времени проведения анализа. Кроме того, при исследовании порошкообразных материалов снижается точность результатов за счет окисления металлических поверхностей внутри печи при разгерметизации испытательНой камеры. Цель изобретения - повышение точ ности и ускорение ана|тиза. Поставленная .14ель достигается тем, что печь сопротивлениядля извл чения газов иэ пробы, состоящая из подвижного корпуса, графитового ти1- ля и двух соосно расположенных электродов, верхний из которых укреплен в корпусе, снабжена цилиндрическим экраном, составляющим продолжение корпуса, а в экране выполнено загрузочное отверстие. На фиг. 1 показана печь, продольный разрез при загрузке и выгрузке; на фиг. 2 - то же, продольный разрез при олу1ценном верхнем токоподводе. Печь состоит из соосно расположен нь1Х верхнего 1 и нижнего 2 электродов. Верхний электрод 1 смонтирован в подвижном корпусе 3 и может перемещаться вдоль своей оси. Между .торцами электродов установлен контейнер с испытуемым материалом. В све денном виде между нижним электродом 2 и подвижным корпусом 3 с верхним электродом 1 образована испытательна камера 5i герметизация которой осуществлена кольцом 6. На подвижном корпусе 3 закреплен цилиндрический экран 7) выполненный для удобства из прозрачного материала. В экране ,7 выполнено загрузочное отверсстие 8. В нижнем электроде 2 смонтировано герметизирующее кольцо 9. В неподвижном электроде 2 выполнен канал 10 для подвода газа-носителя, а в подвижном корпусе 3 канал 11 для отвода газа. Печь работает следующим образом. Поднимают вверх подвижный корпус 3 с верхним электродом 2 и цилиндрическим экраном 7 с загрузочным отвер стием 8 до совмещения последнего с уровнем контейнера 4. Нижняя часть экрана 7 взаимодействует с герметизирующим кольцом 9, образуя камеру, заполненную инертным газом-носителем, .непрерывно поступающим через канал 10 и выходящим через загрузочное отверстие 8, обеспечивая газовую завесу, препятствующую поступлению в камеру воздуха. Сквозь эту завесу через загрузочное отверстие 3 устанавливают на нижний электрод контейнер 4 с испытуе мой навеской. Опускают подвижный корпус 3 с верхним электродом 1 до тех пор, пока контейнер k не будет зажат между торцами электродов. При этом образуется испытательная камера 5, через которую пропускают газ-носитель, уходящий по каналу-11 в систему газораспределения, и измерительный блок , Анализ навески проводят за счет, разогрева графитового тигля путем импульсного пропускания тока до рабочей температуры. Выделяющиеся газы при нагреве до рабочих температур направляются в газоанализатор. Таким образом, наличие защитного экрана с загрузочным окном при смещении контейнера с навеской защищает / металлические электроды и внутреннюю поверхность камеры от окисления на , воздуха, что значительно расширяет аналитические возможности печи и повышает достоверность полученных результатов. При раскрытии печи без защитного экрана на воздухе металлические контакты и внутренние поверхности камеры окисляются даже при комнатных температурах и затем босстанавливаются отдавая сорбированный кислород и кислород окислов, который уносится в виде СО током инертного газа в анализирующую часть установки. При этом, чем выше требуется для восстановления окислов пробы температура, тем больше прогреваются водоохлаждаемые контакты и стенки камеры, тем большая величина поверхности десорбирует кислород и раскисляется, тем больше содержание СО в холостом опыте. При малых концентрациях кислорода в п.робе значение сигнала холостого .опыта может оказаться соизмеримым с значением сигнала кислорода пробы, а с учетом нестабильности его величины резко снижается точность анализа. Наличие газового экрана способствует сокращению времени анали

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ определения концентрации кислородосодержащих примесей в расплаве LiF-BeF2 и боксированная установка для его осуществления | 2023 |

|

RU2819786C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ МЕТАЛЛОТЕРМИЧЕСКОГО ПОЛУЧЕНИЯ ЩЕЛОЧНО-ЗЕМЕЛЬНЫХ МЕТАЛЛОВ | 2007 |

|

RU2339716C1 |

| Устройство для определения содержания газов в неорганических материалах | 1981 |

|

SU966558A1 |

| Устройство для определения газов в сорбционно-активных металлах и сплавах | 1980 |

|

SU940028A1 |

| УСТРОЙСТВО ДЛЯ ДИФФУЗИОННОЙ МЕТАЛЛИЗАЦИИ В СРЕДЕ ЛЕГКОПЛАВКИХ ЖИДКОМЕТАЛЛИЧЕСКИХ РАСТВОРОВ | 2012 |

|

RU2521187C2 |

| ВАКУУМНЫЙ ПРЕСС | 2015 |

|

RU2600155C1 |

| Печь для изготовления отливок | 1990 |

|

SU1770427A1 |

| Дуговая печь | 1973 |

|

SU439676A1 |

| ВАКУУМНО-КОМПРЕССИОННАЯ ПЕЧЬ | 2015 |

|

RU2597453C1 |

| Способ глубокой очистки металлов | 2021 |

|

RU2776574C1 |

Авторы

Даты

1982-10-15—Публикация

1981-01-29—Подача