1

Изобретение относится к области производства сварных труб.

Известен стан для производства прямошовных труб, содерн ащий разматыватель, подающее устройство, формующие клети, узел сварки и отрезное устройство 1.

Недостатком известного стана является невозможность обеспечения устойчивости исходной заготовки, поэтому такие станы не могут быть использованы для лроизводства особотонкостенных труб.

Известен также стан для производства сварных прямошовных труб, в котором сварочная клеть выполнена в виде трех регулируемых роликов и сварочного электрода 2.

В таком стане ролики и сварочный электрод не образуют замкнутого контура, что является необходимым при сварке плавлением тонкостенных труб. Кроме того, отсутствие в известном стане внутренней справки не позволяет обеспечить точное совмещение стыкуемых кромок, что ведет к ухудшению качества сварных труб.

Наиболее близким к изобретению по технической сущности и достигаемому результату является стан для изготовления особотонкостенных труб, содержащий разматыватель, подающее устройство, формующие, фильерную и тянущие клети, внутреннюю оправку.

сварочное и отрезное устройства, при этом фильерная клеть выполнена в виде корпуса и закрепленной в нем фильеры 3.

Свертывание ленты в трубу на этом стане осуществляется путем непрерывного втягивания V-образной заготовки посредством тянуЩЕ клетей в щель, образованную фильерной и внутренней оправкой с роликами.

Применение тянущих клетей позволило обеспечить устойчивость желобообразной заготовки, однако усилие втягивания этой заготовки в фильеру значительно, а контактные поверхности роликов тянущих клетей и роликов, расположенных на оправке, малы. Вследствие этого происходит местная прокатка металла трубы, что ведет к ухудшению качества получаемых труб и делает их непригодными для дальнейшей обработки.

Целью изобретения является повышение качества труб за счет устранения местной прокатки металла стенки трубы.

Для этого в предлагаемом стане фильера выполнена в виде трех роликов, установленных в корпусе фильерной клети на эксцентриковых осях, и сварочной микрокамеры, а оправка выполнена конической и снабжена разрезной втулкой, установленной на ее поверхности с возможностью перемещения вдоль оси трубы.

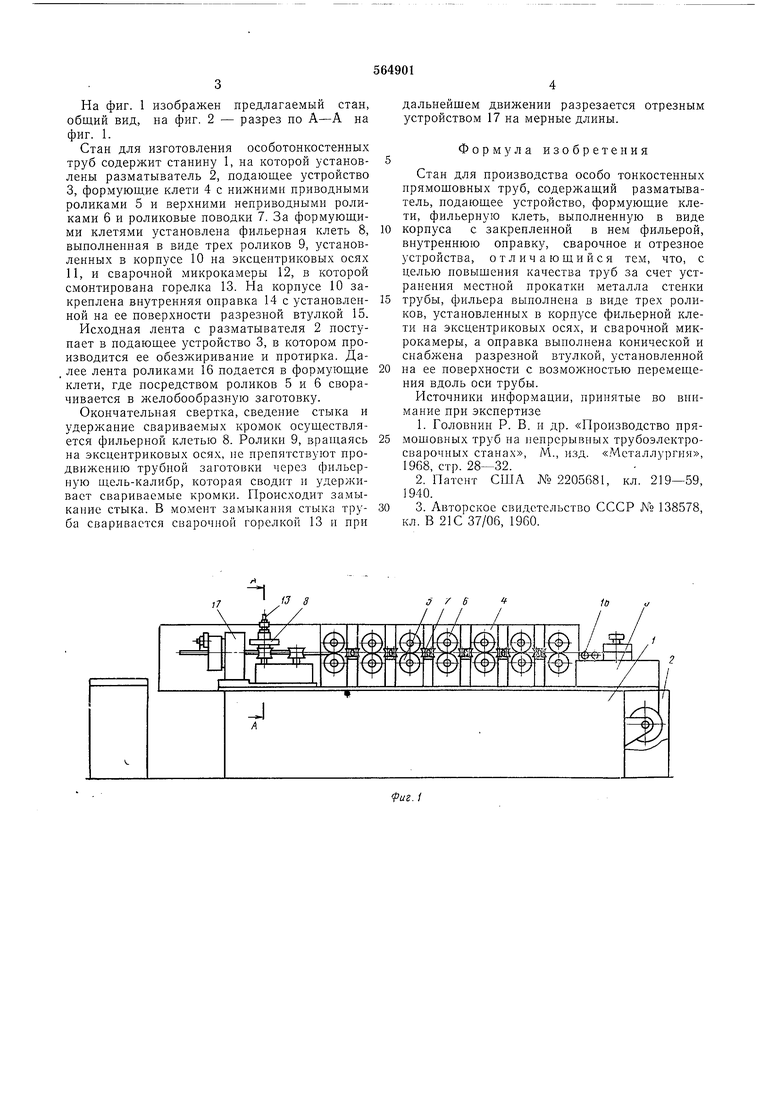

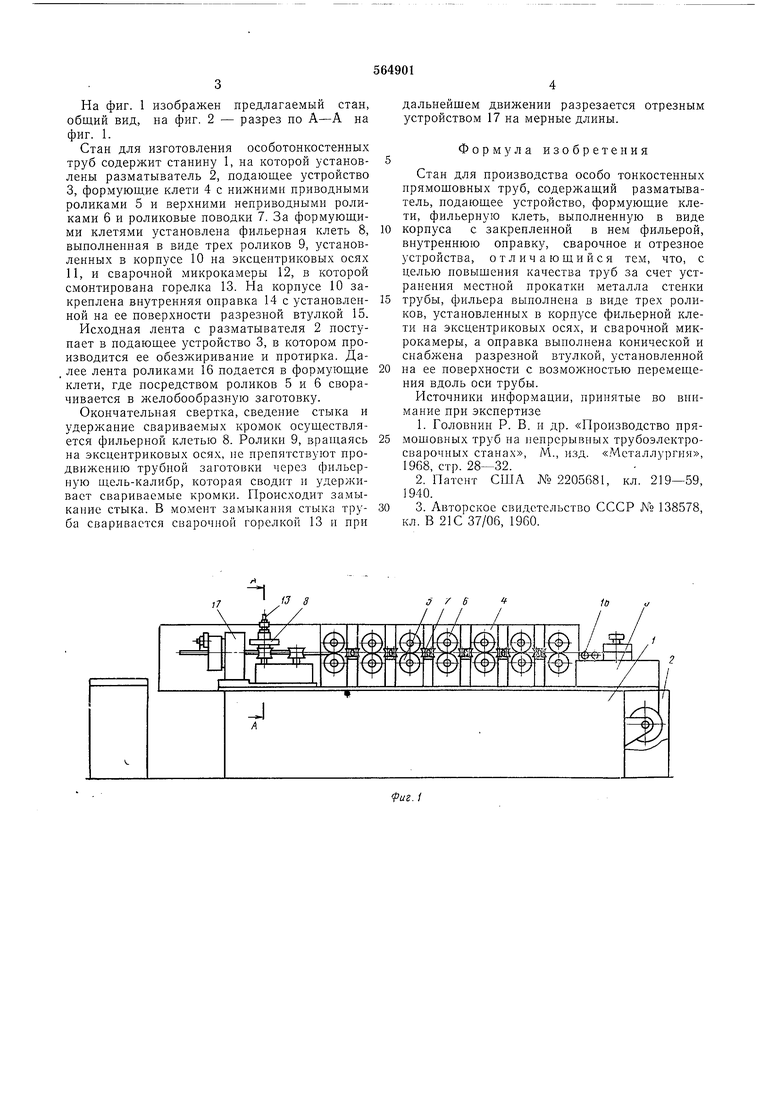

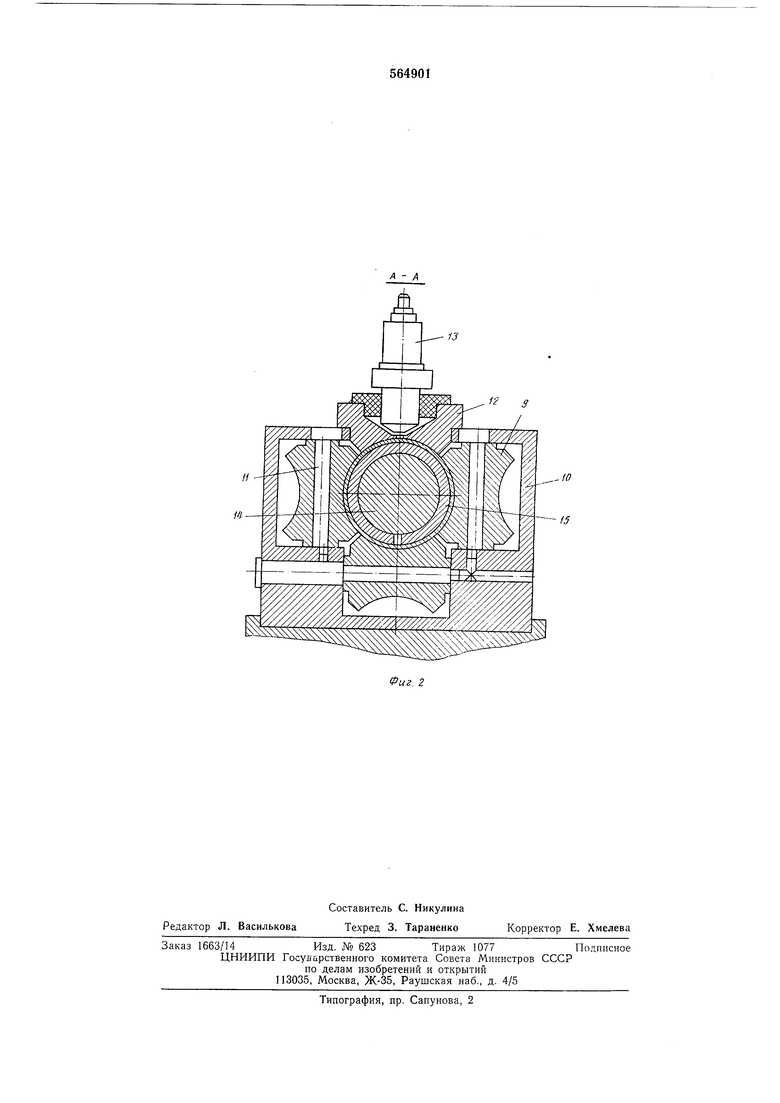

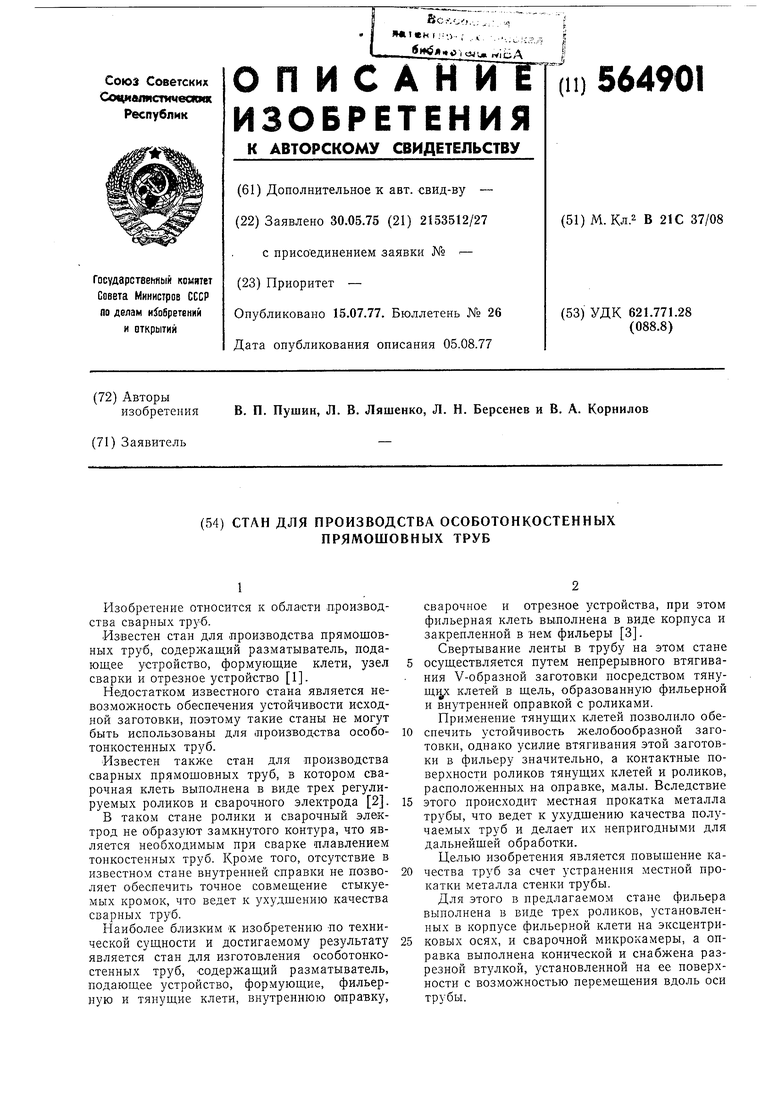

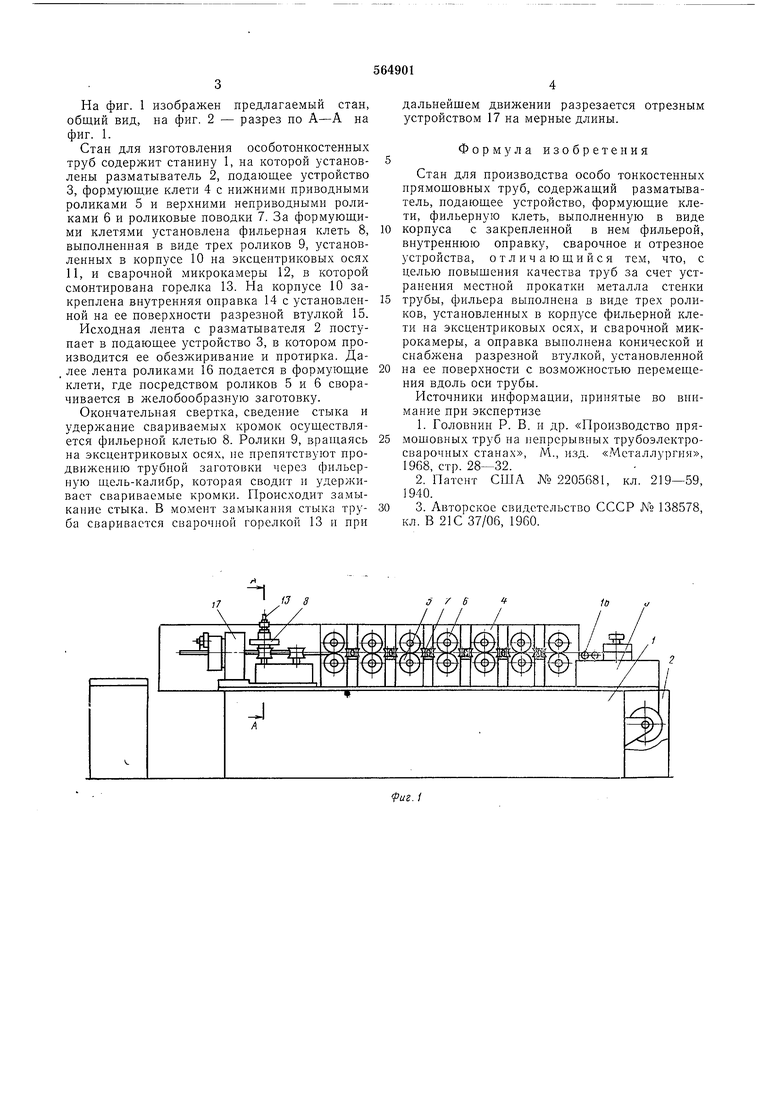

На фиг. 1 изображен предлагаемый стан, общий вид, на фиг. 2 - разрез по А-А на фиг. 1.

Стан для изготовления особотонкостенных труб содержит станину 1, на которой установлены разматыватель 2, подающее устройство 3, формующие клети 4 с нижними приводными роликами 5 и верхними неприводными роликами 6 и роликовые поводки 7. За формующими клетями установлена фильерная клеть 8, выполненная в виде трех роликов 9, установленных в корпусе 10 на эксцентриковых осях 11, и сварочной микрокамеры 12, в которой смонтирована горелка 13. На корпусе 10 закреплена внутренняя оправка 14 с установленной на ее поверхности разрезной втулкой 15.

Исходная лента с разматывателя 2 поступает в подающее устройство 3, в котором производится ее обезжиривание и протирка. Далее лента роликами 16 подается в формующие клети, где посредством роликов 5 и 6 свораивается в желобообразную заготовку.

Окончательная свертка, сведение стыка и удержание свариваемых кромок осуществляется фильерной клетью 8. Ролики 9, вращаясь на эксцентриковых осях, не препятствуют провижению трубной заготовки через фнльерую щель-калибр, которая сводит и удержиает свариваемые кромки. Происходит замыкание стыка. В момент замыкания стыка труба сваривается сварочной горелкой 13 и при

дальнейшем движении разрезается отрезным устройством 17 на мерные длины.

Формула изобретения

Стаи для производства особо тонкостенных прямошовных труб, содержащий разматыватель, подающее устройство, формующие клети, фильерную клеть, выполненную в виде

корпуса с закрепленной в нем фильерой, внутреннюю оправку, сварочное и отрезное устройства, отличающийся тем, что, с целью повышения качества труб за счет устранения местной прокатки металла стенки

трубы, фильера выполнена в виде трех роликов, установленных в корпусе фнльерной клети на эксцентриковых осях, и сварочной микрокамеры, а оправка выиолнена конической и снабжена разрезной втулкой, установленной

на ее поверхности с возможностью перемещения вдоль оси трубы.

Источники информации, принятые во вннмание при экспертизе

1.Головнин Р. В. и др. «Нроизводство прямошовных труб на непрерывных трубоэлектросварочных станах, М., изд. «Металлургия, 1968, стр. 28-32.

2.Патент США N° 2205681, кл. 219-59 1940.

3. Авторское свидетельство СССР N° 138578, кл. В 21С 37/06, 1960.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И СТАН ДЛЯ ПРОИЗВОДСТВА СВАРНЫХ ПРЯМОШОВНЫХ ТРУБ | 2013 |

|

RU2546951C2 |

| УСТРОЙСТВО ДЛЯ ФОРМИРОВАНИЯ ОСОБОТОНКОСТЕННЫХ ПРЯМОШОВНЫХ ТРУБ | 1969 |

|

SU250101A1 |

| Устройство для формовки и сварки прямошовных особотонкостенных труб | 1981 |

|

SU997896A1 |

| Протяжной механизм трубосварочного стана | 1979 |

|

SU880546A1 |

| Трубосварочный стан для производства труб в бухтах | 1979 |

|

SU990363A1 |

| СТАН ДЛЯ СБОРКИ И СВАРКИ ПРЯМОШОВНЫХ ТРУБ ИЗ ДВУХ ПОЛУЦИЛИНДРОВ | 2005 |

|

RU2287389C1 |

| Способ изготовления особотонкостенных труб малого диаметра | 1990 |

|

SU1755706A3 |

| Стан для производства сварных прямошовных труб | 1976 |

|

SU599883A1 |

| СТАН ДЛЯ СБОРКИ И СВАРКИ ПРЯМОШОВНЫХ ТРУБ | 2006 |

|

RU2344011C2 |

| ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА ТРУБ ПОВЫШЕННОЙ ТОЧНОСТИ | 1994 |

|

RU2084300C1 |

JO

-15

Авторы

Даты

1977-07-15—Публикация

1975-05-30—Подача