изобретение относится к области трубосварочного производства и может быть применено для формовки и дугойой, например, микроплазменной сварки тонкостенных и особотонкостенных труб, которые используются в качестве заготовок для изготовления металлорукгшов, сильфонов и компенсаторов.

Известно устройство для формовки и сварки прямошовных тонкостенных труб, содержащее наружные приводные валки, формовочно-сварочную фильеру, выполненную из заходной и калибрующей частей и штангу, размещенную в фильтре 1...

Недостатком устройства является то, что оно не обеспечивает регулировки угла схождения кромок трубной заготовки и получения плотного стыка, что снижает качество сварного шва и не дает возможности изготовления особохонкостенных сварных труб с отношением диаметра к толщине стенки при S 0,2 мм.

Наиболее близким по технической сущности к предлагаемому является устройство для формовки и сварки прямошовных особотонкостенных труб, содержащее фильеру, выполненную из заходной и калибрующей частей, штангу и сварочную пяту, размещенные в фильере t2.

Недостатком известного устройства является невозможность регулировки угла схождения кромок трубной заготовки и, как следствие, снижение качества сварного шва.

Целью изобретения является расширение технологических возможностей

10 и повышение качества сварного шва.

Поставленная цель достигается тем, что в устройстве для формовки и сварки прямошовных особотонкостенных труб, содержащем фильеру, выпол15ненную из заходной и калибрующей частей, штангу и сварочную пяту, размещенные в фильере, заходная часть фильеры снабжена приводом изменения ее длины и выполнена в виде коничес20кой усеченной пружины сжатия, калибрукядая часть фильеры выполнена с кольцевой проточкой на торце, обргиденном к заходной части, а наименьший виток пружины размещен в проточке.

25

Привод изменения длины заходной части фильеры выполнен в виде гидроцилиндра.

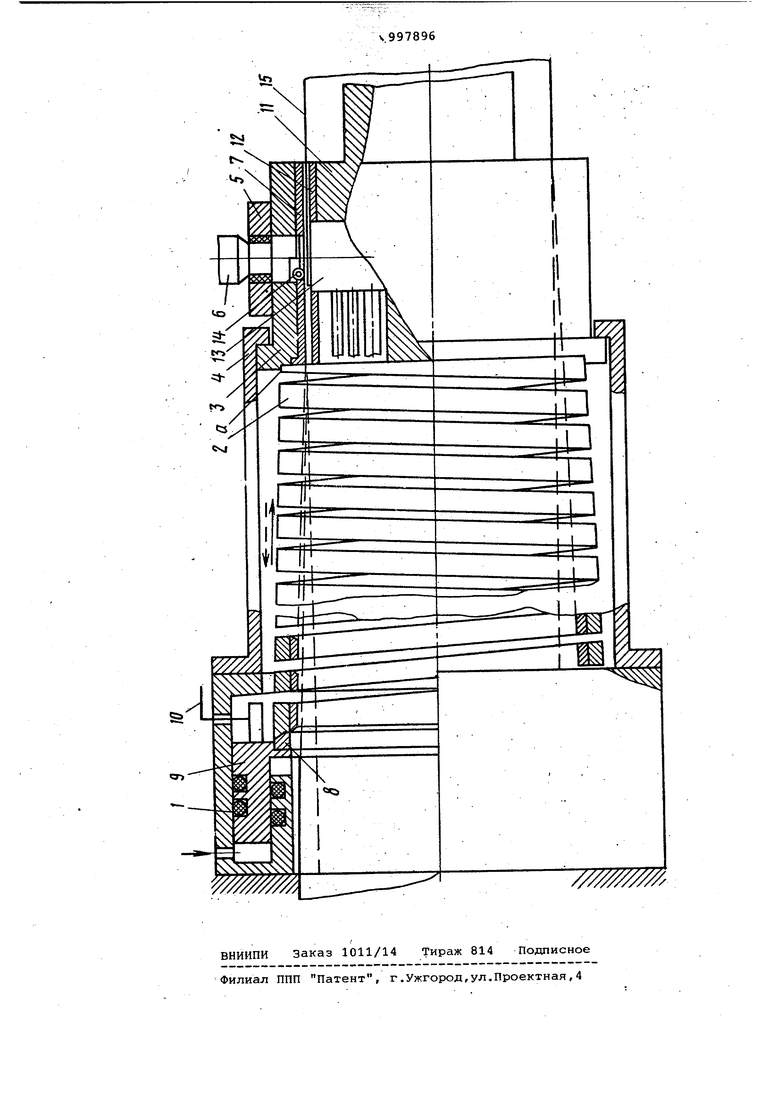

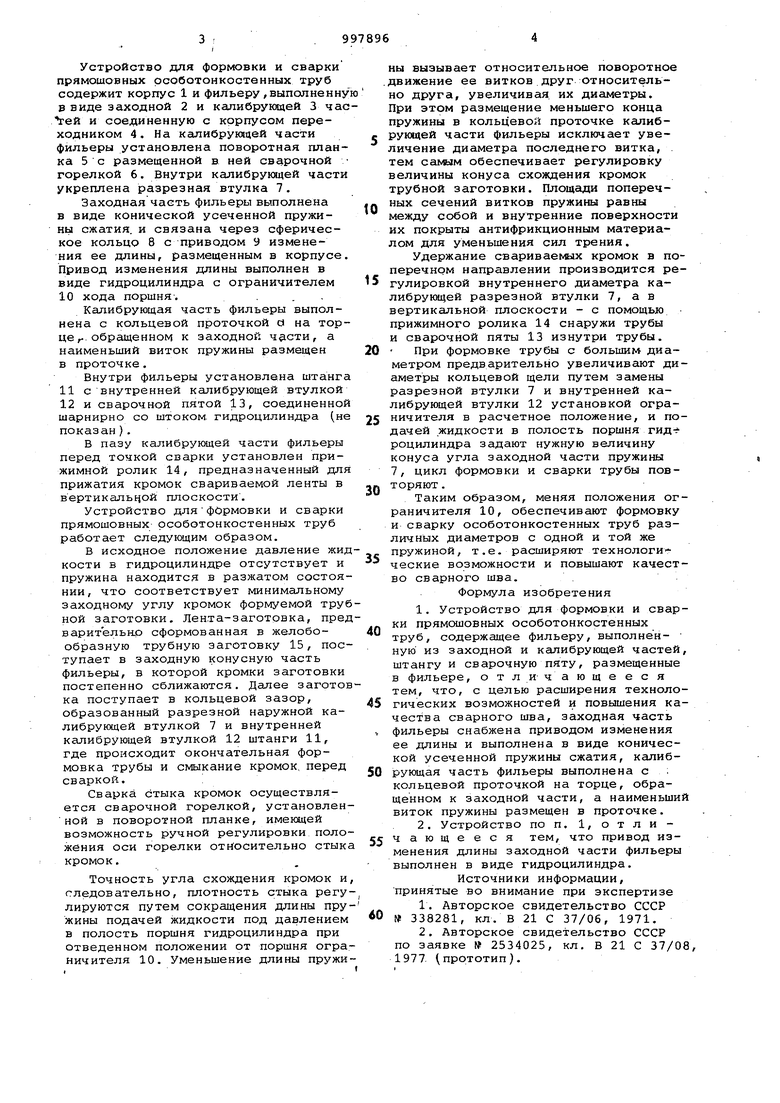

На чертеже изображено устройство для формовки и сварки прямошовных

30 особотонкостенных труб, общий вид.

Устройство для формовки и сварки прямошовных рсоботонкоствнных труб содержит корпус 1 и фильеру/выполненную в виде эаходной 2 и кгшибрукяцей 3 часгей и соединенную с корпусом переодником 4. На калибрукидей части ильеры установлена поворотная планка 5с размещенной в ней сварочной горелкой 6. Внутри калибрующей части укреплена разрезная втулка 7.

Заходная часть фильеры выполнена виде конической усеченной пружиы сжатия, и связана через сферическое кольцо 8 с приводом У изменения ее длины, размещенным в корпусе. Привод изменения длины выполнен в виде гидроцилиндра с ограничителем

10хода поршня. . . . Калибрующая часть фильеры выполнена с кольцевой проточкой d на торце обращенном к заходной , а наименьший виток пружины размещен

в проточке.

Внутри фильеры установлена штанга

11с внутренней калибрующей втулкой

12и сварочной пятой 13, соединенной шарнирно со штоком гидроцилиндра (не показан).

В пазу калибрующей части фильеры перед точкой сварки установлен прижимной ролик 14, предназначенный для прижатия кромок свариваемой ленты в вертикальной плоскости.

Устройство для формовки и сварки прямошовных рсоботонкостенных труб работает следующим образом.

В исходное положение давление жидкости в гидроцилиндре отсутствует и пружина находится в разжатом состоянии, что соответствует минимальному заходному углу кромок формуемой трубной заготовки. Лента-заготовка, предварительно сформованная в желобообразную трубную заготовку 15, поступает в заходную конусную часть фильеры, в которой кромки заготовки постепенно сближаются. Далее заготовка поступает в кольцевой зазор, образованный разрезной наружной калибрующей втулкой 7 и внутренней калибрующей втулкой 12 штанги 11, где происходит окончательная формовка трубы и смыкание кромок, перед сваркой. :

Сварка стыка кромок осуществляется сварочной горелкой, установленной в поворотной планке, имеквдей возможность ручной регулировки положения оси горелки относительно стыка кромок.

Точность угла схождения кромок и, следовательно, плотность стыка регулируются путем сокращения длины пружины подачей жидкости под давлением в полость поршня гидроцилиндра при отведенном положении от поршня ограничителя 10. Уменьшение длины пруживы вызывает относительное поворотное .движение ее витков друг относительно друга, увеличивая, их диаметры. При этом размещение меньшего конца пружины в кольцевой проточке калибрующей части фильеры исключает увеличение диаметра последнего витка, . тем самым обеспечивает регулировку величины конуса схождения кромок трубной заготовки. Площади поперечных сечений витков пружины равны между собой и внутренние поверхности их покрыты антифрикционным материалом для уменьшения сил трения.

Удержание свариваемых кромок в поперечном направлении производится регулировкой внутреннего диаметра калибрующей разрезной втулки 7, а в вертикальной плоскости - с помощь.ю прижимного ролика 14 снаружи трубы и сварочной пяты 13 изнутри трубы.

При формовке трубы с большим диаметром предварительно увеличивают диаметры кольцевой щели путем замены разрезной втулки 7 и внутренней калибрующей втулки 12 установкой ограничителя в расчетное положение, и подачей жидкости в полость поршня гид- роцилиндра задают нужную величину конуса угла заходной части пружины 7, цикл формовки и сварки трубы повторяют .

Таким образом, меняя положения ограничителя 10, обеспечивают формовку и сварку особотонкостенных труб различных диаметров с одной и той же пружиной, т.е. расширяют технологи ческие возможности и повышают качество сварного шва.

Формула изобретения

1.Устройство для формовки и сварки прямошовных особотонкостенных труб, содержащее фильеру, выполнен- ную из заходной и калибрующей частей штангу и сварочную пяту, размещенные в фильере, отличающееся тем, что, с целью расширения технологических возможностей и повышения качества сварного шва, заходная часть фильеры снабжена приводом изменения ее длинь и выполнена в виде конической усеченной пружины сжатия, калибрующая часть фильеры выполнена с : кольцевой проточкой на торце, обращенном к заходной части, а наименьший виток пружины размещен в проточке.

2.Устройство по п. 1, отличающееся тем, что привод изменения длины заходной части фильеры выполнен в виде гидроцилиндра.

Источники информации, принятые во внимание при зкспертизе

1.Авторское свидетельство СССР № 338281, кл. В 21 С 37/06, 1971.

2.Авторское свидетельство СССР

по заявке № 2534025, кл, В 21 С 37/08 1977. (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И СТАН ДЛЯ ПРОИЗВОДСТВА СВАРНЫХ ПРЯМОШОВНЫХ ТРУБ | 2013 |

|

RU2546951C2 |

| Устройство для формовки особотонкостенных прямошовных труб | 1981 |

|

SU1003955A1 |

| Стан для производства особотонкостенных прямошовных труб | 1975 |

|

SU564901A1 |

| СТАН ДЛЯ ПРОИЗВОДСТВА СВАРНЫХ ПРЯМОШОВНЫХ ТРУБ | 2012 |

|

RU2504449C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОСВАРНЫХ ПРЯМОШОВНЫХ ТРУБ | 2002 |

|

RU2240882C2 |

| Способ изготовления прямошовных сварных труб и трубосварочный стан для его осуществления | 1988 |

|

SU1523210A1 |

| Способ непрерывной формовки сварных двухшовных труб | 1980 |

|

SU912323A1 |

| Устройство для выравнивания стыка кромок перед сваркой особотонкостенных труб | 1980 |

|

SU899195A1 |

| Устройство для формовки и сварки особотонкостенных труб | 1980 |

|

SU889184A1 |

| Валковый калибр трубоформовочного стана | 1982 |

|

SU1049135A1 |

Авторы

Даты

1983-02-23—Публикация

1981-09-29—Подача