1

Изобретение относится к области производства сварных труб.

Известен трубоформовочный стан, содержаШ.ИЙ формовочные клети с горизонтальными валками, образующими открытые и закрытые калибры, и клети с вертикальными холостыми валками. Кроме этого, стан снабжен траверсами, в которых установлены кассеты с роликами, образующими верхнюю часть калибра. Нижняя часть калибров части формовочиых клетей образована горизонтальными приводиыми валками и боковыми холостыми валками 1.

Недостатками этого стана являются формовка кромок полосы в первой клети с открытыми калибрами, невозможность производства тонкостенных труб, большое количество клетей и значительный парк формующего инструмента.

Известен также стан для формовки труб с геометрией очага, имеющей круглое поперечное сечение, содержащий две клети с открытыми калибрами, иижний поддерживающий валок, три клети с закрытыми калибрами и ролики (кулачки) для формовки периферийных частей полосы 2.

Недостатками данного стана являются круглая калибровка формующего инструмента, установка роликовых проводок так, что они осуществляют формовку периферийных частей полосы от первой клети с открытыми калибрами до первой закрытой клети, малая длина ролика (вследствие чего ои форм}ет периферийную часть полосы только в непосредственной блпзости от кромок), пебольщая щирина валков открытых калибров и, как следствие этого,- невозмол ность, кроме тонкостенных труб, пропзводства на данном устройстве труб обычного сортамепта. Другим недостатком является сложность иастройкн искривленной оси формовки.

Из известных станов наиболее близким по технической сущности является стан для пронзводства прямощовных сварных труб, содержащий формовочные клетн с горизонтальными приводными валками, образующими открытые и закрытые калибры, размещенные между клетями роликовые проводки, сварочпую и тянущую клети 3.

Недостатком данного стана является невозможность получения качественных тонкостенных труб, так как при выформовке кромок в первых клетях с открытым калибром на кромках появляются гофры.

Целью изобретения является иовышение качества формовки плтем создаиня оптимальной геометрии очага формовки.

Указанная цель Достигается тем, что нижние валки в формовочных клетях с открытым калибром выполнены с радиусом кривизны, превышающим радиус кривизны верхних валков в 1,1-5,0 раз.

Такое выполнение устройства позволяет получать оптимальную геометрию очага формовки, создающую наиболее благоприятные деформационные условия (без образования гофр) для качественной формовки и сварки как труб обычного сортамента, так и тонкостенных труб с отношением диаметра к толщине стенки значительно превышающим 50.

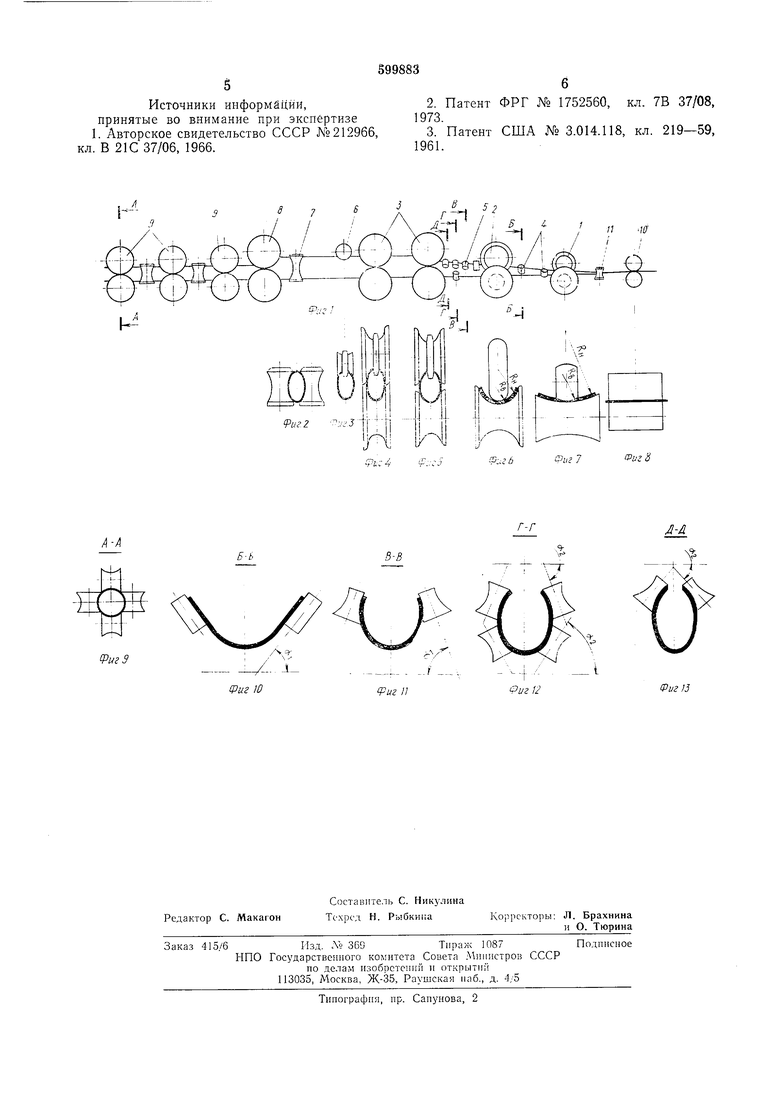

На фиг. 1 изображен стан, общий вид; на фиг. 2-8 - валки формовочных клетей, вид сбоку; на фиг. 9 - сечение по А-А на фиг. 1; на фиг. 10 - сечение по Б-Б на фиг. 1; на фиг. 11 - сечение по В-В на фиг. 1; на фиг. 12 - сечение по Г-Г на фиг. 1; на фиг. 13 - сечение по Д-Д на фиг. 1.

Стан для производства сварных прямошовных труб содержит формовочные клети с горизонтальными приводными валками, образующими открытый калибр в клетях 1 и 2 и закрытый калибр в одной или двух клетях 3, неприводные ролики 4, расположенные между клетями 1 и 2, неприводные ролики 5, расположенные между клетями 2 и 3, и неприводные верхние нажимные ролики 6 (один и более) , установленные за клетями с закрытым калибром. Бочки валков клетей 1 и 2 изготовлены так, что радиусы кривизны нижних валков больше радиусов кривизны соответствующих верхних валков RB. Поддерживающие ролики имеют прямолинейную образующую, при этом оси роликов наклонены к горизонтальной оси под углом ai 15°+90° (фиг. 10). Ролики 5 скалиброваны по незамкнутому овалу и предназначены для формовки периферийных частей полосы. Угол наклона осей роликов 5 к горизонтальной оси изменяется в пределах а2 90°+5° (фиг. 11-13). Причем в одном-двух сечениях имеются нижние опорные ролики. Верхние валки клетей 3 имеют разрезную шайбу. За клетями с закрытыми калибрами (по направлению движения металла) установлены нажимные ролики 6, имеющие разрезную щайбу, причем при нескольких роликах толщина щайбы уменьщается по мере удаления от клетей с закрытыми калибрами. Сварка кромок трубной заготовки осуществляется в сварочной клети или сварочными валками 7. За сварочной клетью расположена тянущая (гладильная) клеть 8, имеющая закрытый овальный калибр. Калибровочные клети 9 содержат приводные горизонтальные и неприводные вертикальные валки, образующие закрытый калибр с калибровкой, плавно переходящей от овала к кругу. Для облегчения задачи полосы на входной стороне стана установлены задающие приводные горизонтальные валки 10 с цилиндрической бочкой и вертикальные неприводные направляющие валки И.

Стан работает следующим образом.Полоса задается в первую формуюн1уЮ клеть 1 валками 10 с гладкой бочкой. При этом направляющие валки 11 выполняют вспомогательную роль, задавая полосу в стан строго по оси формовки. Валки в клетях 1-3, неприводные ролики 4 и 5, а также нажимные ролики 6 и сварочные валки 7 создают оптимальный очаг формовки для производства

труб, в том числе и тонкостенных. Сварочные валки сжимают кромки формуемой трубной заготовки, осуществляя их сварку. Тянущая (гладильная) к;леть 8 способствует созданию оптимальной геометрии очага формовки в районе сварочной клети в неустановившемся процессе работы стана (в момент ввода полосы в стан). Валки калибровочных клетей 9 калибруют сваренную овальную трубу до круглого сечения готовой трубы.

Предложенный стан для производства прямошовных сварных труб по сравнению с лучшими образцами аналогичного оборудования позволяет повысить качество формовки, значительно расширить сортамент производимых

труб, а также уменьшить количество клетей и парк формующего инструмента.

Испытание предложенной конструкции стана было проведено на промышленном стане 51 -152 Днепропетровского трубопрокатного

завода им. В. И. Ленина. Для формовки трубной заготовки использовались три основные клети с горизонтальными приводными валками, дополнительная неприводная клеть и две группы роликовых проводок, устаповленные

вместо эджерных валков между основными клетями. Длина формовочной линии составляла 25 диаметров готовой трубы.

Опытная сварка труб диаметром 152X1,5 мм на стане для производства прямошовных сварных труб показала, что данный стан дает возможность качественной формовки кромок трубной заготовки и сварки тонкостенных труб, является экономически выгодным в части уменьшения толщины стенки свариваемой трубы, уменьшения количества клетей, сокращения нарка формующего инструмента по сравнению с известными станами.

Формула изобретения

Стан для производства сварных прямошовных труб, содержащий формовочные клети с

горизонтальными приводными валками, образующими открытые и закрытые калибры, размещенные между клетями роликовые проводки, сварочную и тянущую клети, отличающийся тем, что, с целью повышения качества формовки путем создания оптимальной геометрии очага формовки, нижние валки в формовочных клетях с открытым калибром выполнены с радиусом кривизны, превышающим радиус кривизны верхних валков в 1,1-

5.0 раз.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР ЛЬ212966, кл. В 21С 37/06, 1966.

2.Патент ФРГ № 1752560, кл. 7В 37/08, 1973.

3.Патент США № 3.014.118, кл. 219-59, 1961.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления сварных прямошовных труб | 1976 |

|

SU572311A1 |

| СПОСОБ УПРАВЛЕНИЯ ТЕХНОЛОГИЧЕСКОЙ ПОДГОТОВКОЙ ПРОИЗВОДСТВА ПРЯМОШОВНЫХ ЭЛЕКТРОСВАРНЫХ ТРУБ В ЛИНИИ ТЭСА | 2006 |

|

RU2312723C1 |

| Способ изготовления сварных прямошовных труб | 1977 |

|

SU664707A1 |

| Формовочный стан трубоэлектросварочного агрегата | 1987 |

|

SU1417951A1 |

| СПОСОБ ПРОИЗВОДСТВА ТРУБНОЙ ЗАГОТОВКИ В ЛИНИИ ТЭСА | 2006 |

|

RU2339475C2 |

| Трубоформовочный стан | 1980 |

|

SU893282A1 |

| СПОСОБ ПРОИЗВОДСТВА ЭЛЕКТРОСВАРНЫХ ПРЯМОШОВНЫХ ТРУБ | 2005 |

|

RU2296638C1 |

| Способ изготовления электросварных прямошовных труб | 1979 |

|

SU893281A1 |

| Трубоформовочный стан | 1979 |

|

SU902886A1 |

| Стан для производства сварных прямошовных труб | 1977 |

|

SU703176A1 |

риг W / 7, П Фьг 7

Фиг 13

Оиг 12

Vuz II -iff fPi-Z S

Авторы

Даты

1978-03-30—Публикация

1976-01-14—Подача