Длительная сушка, в OCHOBWOM, определяет трудоемкость изготовления керамических оболочек, требует значительных площадей для камер сушки и сложной аппаратуры для поддержания заданных режимов.

С целью лолучеппя универсальных оболочек для заливки черных и цветных сплавов предлагается осажденный методом электрофореза слой керамической суспензии обсыпать огнеупорным материалом, предварительно обработанным контактом Петрова.

Керамическая суспензия для осуществления описываемого способа в качестве связующего содержит мочевиноформальдегидную смолу и фуриловый спирт при следующем соотношении ингредиентов, вес. %:

Вода14-18

S-10%-ный водный раствор

цепных фосфатов0,05-0,2

Мочевиноформальдегидная

смола1-4

Фурнловый спирт1,5-5

Огнеупорный наполнитель Остальное В качестве огнеупорного нанолнителя используют смесь маршалнта я кварцевого песка 0,,63 при следующем соотношении ингредиентов, вес. %:

Маршалит50-70

Кварцевый песокОстальное

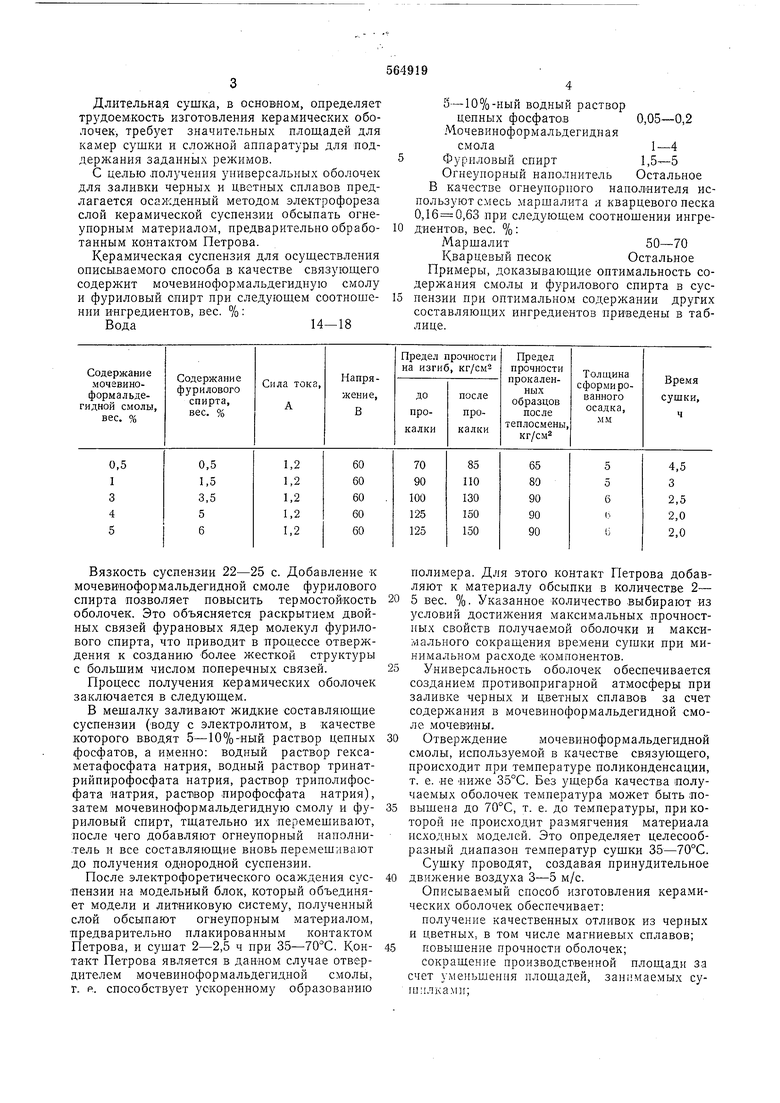

Примеры, доказывающие оптимальность содержания смолы и фурилового спирта в суспензии при оптимальном содержании других составляющих ингредиентов приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Токопроводящая суспензия для изготовления литейных керамических форм | 1975 |

|

SU531619A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ОБОЛОЧКОВЫХ ФОРМ ДЛЯ ЛИТЬЯ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2006 |

|

RU2302311C1 |

| Способ изготовления керамических оболочковых форм для литья по выплавляемым моделям | 2019 |

|

RU2707642C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ФОРМ ДЛЯ РАВНООСНОГО ЛИТЬЯ ЖАРОПРОЧНЫХ СПЛАВОВ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2016 |

|

RU2641205C1 |

| Способ изготовления многослойной оболочковой формы по выплавляемым моделям | 1981 |

|

SU1036436A1 |

| Суспензия для изготовления промежуточных слоев литейных керамических форм,получаемых по выплавляемым моделям | 1979 |

|

SU863695A1 |

| Способ изготовления литейных керамических форм по выплавляемым моделям | 1979 |

|

SU859012A2 |

| Способ изготовления форм при литье по выплавляемым моделям | 2020 |

|

RU2742096C1 |

| Суспензия для изготовления керамических форм по выплавляемым моделям | 1989 |

|

SU1694305A1 |

| Суспензия для изготовления керамических форм по выплавляемым моделям | 1985 |

|

SU1304975A1 |

Вязкость суспензии 22-25 с. Добавление к мочеви«оформальдегидной смоле фурилового спирта позволяет повысить термостойкость оболочек. Это объясняется раскрытием двойных связей фурановых ядер молекул фурилового спирта, что приводит в процессе отверждения к созданию более жесткой структуры с большим числом поперечных связей. Процесс получения керамических оболочек заключается в следующем. В мещалку заливают жидкие составляющие суспензии (воду с электролитом, в качестве которого вводят 5-10%-ный раствор цепных фосфатов, а именно: водный раствор гексаметафосфата натрия, водный раствор тринатрийпирофосфата натрия, раствор триполифосфата «атрия, раствор пирофосфата натрия), затем мочевиноформальдегидную смолу и фуриловый спирт, тщательно их перемешивают, после чего добавляют огнеупорный наполни-тель и все составляющие вновь перемешивают до получения однородной суспензии. После электрофоретического осаждения суспензии на модельный блок, который объединяет модели и литниковую систему, полученный слой обсыпают огнеупорным материалом, предварительно плакированным контактом Петрова, и сушат 2-2,5 ч при 35-70°С. Контакт Петрова является в данном случае отвердителем мочевиноформальдегидной смолы, г. р.. способствует ускоренному образованию полимера. Для этого контакт Петрова добавляют к материалу обсыпки в количестве 2- 5 вес. %. Указанное количество выбирают из условий достижения максимальных прочностных свойств получаемой оболочки и максимального сокращения времени сушки при минимальном расходе компонентов. Универсальность оболочек обеспечивается созданием противопригарной атмосферы при заливке черных и цветных сплавов за счет содержания в мочевиноформальдегидной смоле мочевины. Отверждение 1мочевиноформальдегидной смолы, используемой в качестве связующего, происходит при температуре поликонденсации, т. е. «е ниже 35°С. Без ущерба качества получаемых оболочек температура может быть .повышена до 70°С, т. е. до температуры, при которой не происходит размягчения материала исходных моделей. Это определяет целесообразный диапазон температур сушки 35-70°С. Сушку проводят, создавая принудительное движение воздуха 3-5 м/с. Описываемый способ изготовления керамических оболочек обеспечивает: получение качественных отливок из черных и цветных, в том числе магниевых сплавов; повышение прочности оболочек; сокращение производственной площади за счет уменьшения площадей, занимаемых сушилкам ;

повышение производительности получения оболочек в 9 раз.

Формула изобретения

5-10%-ный водный раствор

цепных фосфатов0,05-0,2 Мочевиноформальдегидная

смола1-4

фуриловый спирт1,5-5

Вода14-18

Огнеупорный наполнительОстальное

Авторы

Даты

1977-07-15—Публикация

1975-02-07—Подача