H3o6peteHne относится к литейному производству, в частности к материалам для изготовления форм по выплавляемым моделям.

Цель изобретения - улучшение качества форм путем повышения их термостойкости при обжиге и заливке металлом.

Сущность изобретения заключается в том, что жидкостекольная суспензия дополнительно содержит огнеупорную добавку на основе гидроксида алюминия (отход производства электрохимического травления алюминиевой фольги). Содержащийся в отходе гидроксид алюминия имеет высокую дисперсность и химическую активность, при нагревании переходит в оксид алюминия и

вступает во взаимодействие с оксидом натрия и диоксидом кремния, В результате образуются алюмосиликаты натрия, имеющие достаточную прочность и огнеупорность.

В качестве наполнителя суспензия содержит непрозрачное кварцевое масло гранулометрического состава, мас.%: фракция

пылевидная 30-40; фракция (-1+0,4) 2030; фракция (-2+ 1) остальное.

Наличие достаточно крупной фракции -2+1 обеспечивает получение грубозернистой, пористой структуры. На поверхности зерен кремнезема образуются прослойки, состоящие из стеклофазы и алюмосиликатов натрия, цементирующие зерна

ю

4 Ы О

наполнителя, Такая структура близка к структуре огнеупоров и подчиняется всем закономерностям гетерогенных тел, Высокая термостойкость таких материалов определяется дефектностью структуры, ее способностью.снижать -или рассеивать возникающие ярдазКсЛйуатаци (термоударах) напряжения, .-t,- г ,.

Та м Гобразом, данный состав компонентов сусгГензии в сочетании с грануломет- рическим составом наполнителя обеспечивает высокие теп/юфизичеекие свойства керамики (термостойкость, огнеупорность),

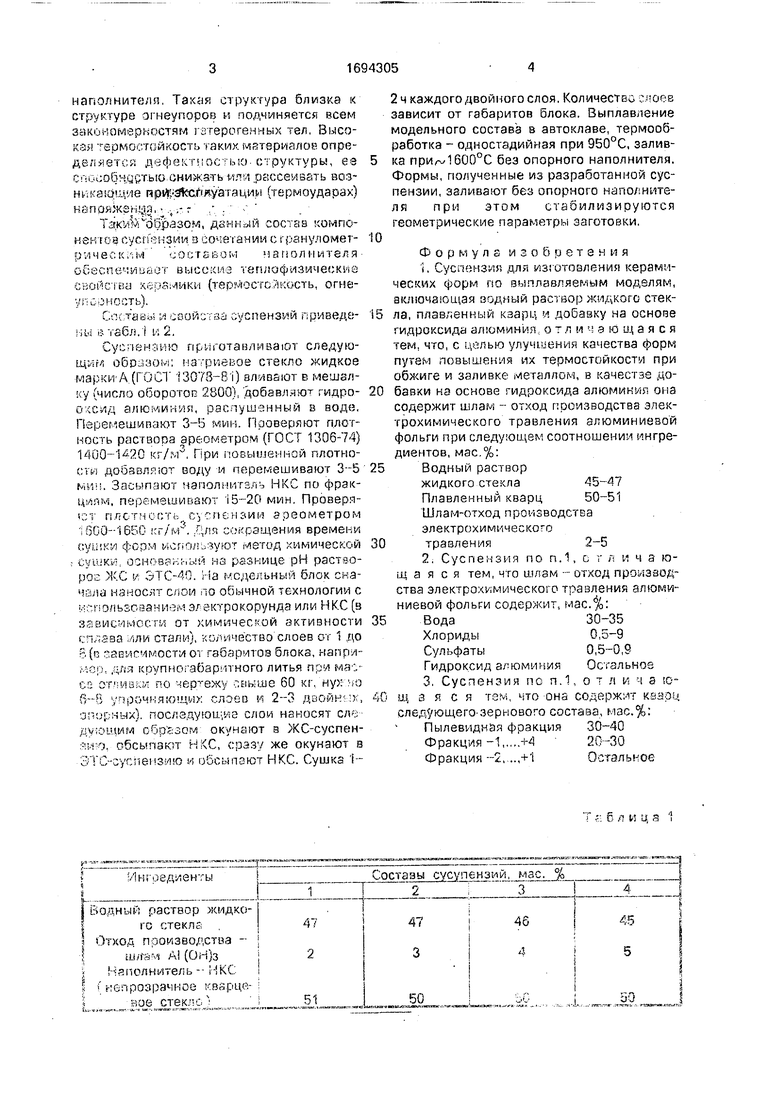

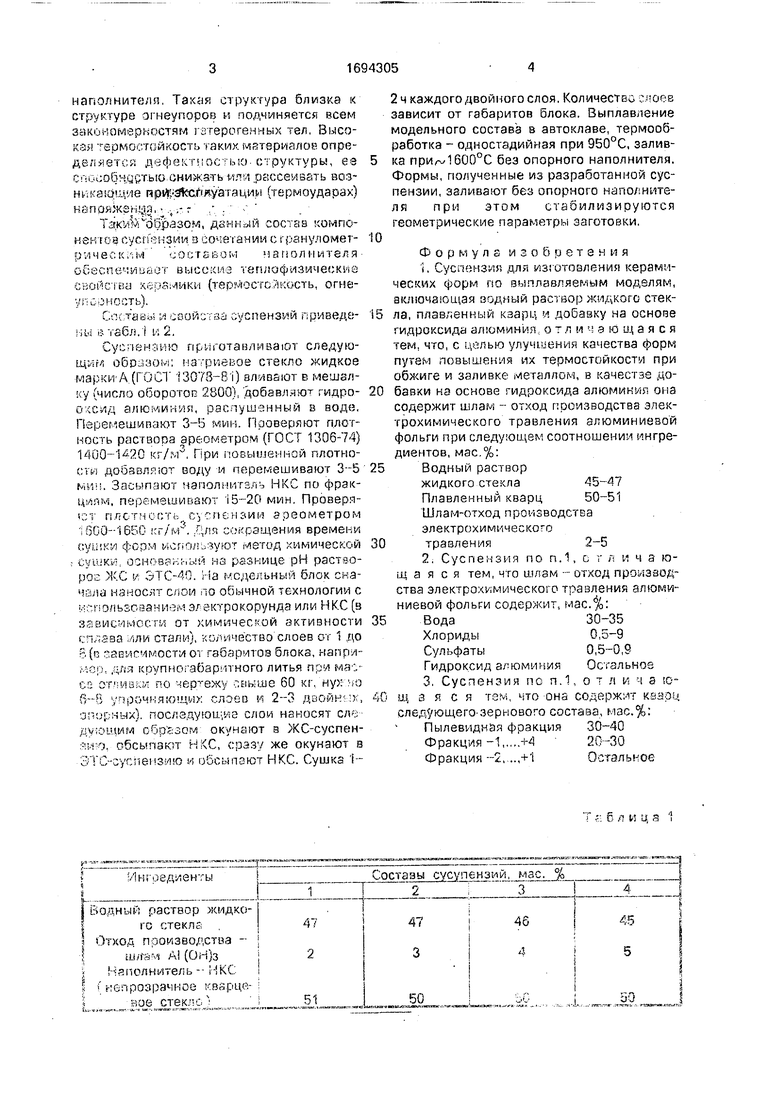

Составы и свойства суспензий приведе- ны в табл. и 2,

Суспензию приготавливают следующим образов: натриевое стекло жидкое марки1 А.(ГОСТ 13078-81) вливают в мешалку (число оборотов 2800), добавляют гидро- оксид алюминия, распушенный в воде. Перемешивают 3-5 мин. Проверяют плотность раствора ареометром (ГОСТ 1306-74) 1400-1420 кг/м3, При повышенной плотности добавляют воду и перемешивают 3-5 мин. Засыпают наполнитель ИКС по фракциям, перемешивают 15-20 мин. Проверяет плотность, суспензии ареометром 1600-1650 кг/м3. Для сокращения времени сушки форм используют метод химической t сушки, основанный на разнице рН растворов ЖС и ЭТС-40. На модельный блок сначала наносят слои по обычной технологии с использованием электрокорунда или ИКС (в зависимости от химической активности сплава или стали), количество слоев от 1 до 8 (в зависимости от габаритов блока, например, для крупногабаритного литья при массе отливки по чертежу свыше 60 кг, нуя но 6-8 упрочняющих слоев и 2-3 двойных, опорных), последующие слои наносят следующим обр азом: окунают в ЖС-суспен- аию, обсыпают ИКС, сразу же окунают в ЭТС-суспеизию и обсыпают ИКС. Сушка 12 ч каждого двойного слоя. Количество слоев зависит от габаритов блока, Выплавление модельного состава в автоклаве, термообработка - одностадийная при 950°С, заливка при 1600°С без опорного наполнителя. Формы, полученные из разработанной суспензии, заливают без опорного наполнителя при этом стабилизируются геометрические параметры заготовки.

Формула изобретения

1.Суспензия для изготовления керамических форм по выплавляемым моделям, включающая водный раствор жидкого стекла, плавленный кзарц и добавку на основе гидроксида алюминия, отличающаяся тем, что, с целью улучшения качества форм путем повышения их термостойкости при обжиге и заливке металлом, в качестве добавки на основе гидроксида алюминия она срдержит шлам - отход производства электрохимического травления алюминиевой фольги при следующем соотношении ингредиентов, мас.%:

Водный раствор

жидкого стекла45-47

Плавленный кварц50-51

Шлам-отход производства

электрохимического

травления2-5

2.Суспензия по п.1, о гл и ч a torn, а я с я тем, что шлам - отход производства электрохимического травления алюминиевой фольги содержит, мас.%:

30-35 0,5-9 0,5-0,9 Остальное отличаюВода

Хлориды

Сульфаты

Гидроксид алюминия

3. Суспензия по п.1 щ а я с я тем, что она содержит кварц следующего-зернового состава, мас.%:

Пылевидная фракция 30-40

Фракция-1+420-30

Фракция -2+1Остальное

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления многослойных литейных форм по выплавляемым моделям | 1989 |

|

SU1713715A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧКОВЫХ ФОРМ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2008 |

|

RU2375144C1 |

| Раствор для упрочнения форм по выплавляемым моделям | 1983 |

|

SU1135529A1 |

| Способ изготовления фильтрующей пенокерамики для обработки алюминиевых расплавов | 2018 |

|

RU2684628C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ОБОЛОЧКОВЫХ ФОРМ ДЛЯ ЛИТЬЯ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ (ВАРИАНТЫ) | 2008 |

|

RU2368452C1 |

| СУСПЕНЗИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ОБОЛОЧКОВЫХ ФОРМ В ЛИТЬЕ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 1999 |

|

RU2146983C1 |

| Состав суспензии для форм по выплавляемым моделям | 1986 |

|

SU1353563A1 |

| СУСПЕНЗИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ОБОЛОЧКОВЫХ ФОРМ В ЛИТЬЕ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 1998 |

|

RU2130358C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ФОРМ И СТЕРЖНЕЙ ПО ПОСТОЯННЫМ МОДЕЛЯМ | 1999 |

|

RU2157292C1 |

| СУСПЕНЗИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ КЕРАМИЧЕСКИХ ФОРМ И СТЕРЖНЕЙ | 1999 |

|

RU2152841C1 |

Изобретение относится к материалам для изготовления форм по выплавляемым моделям. Цель изобретения - улучшение качества форм путем повышения их термостойкости при обжиге и заливке металлом. Это обеспечивается тем, что жидкостеколь- ная суспензия содержит плавленый кварц зернового состава, мас.%: фракция пылевидная 30-40; фракция (-1+0,4) 20-30; фракция (-2+1) остальное, и шлам травления алюминиевой фольги состава, мас.%: вода 30-35; хлориды 0,5-9; сульфаты 0,5- 0,9; гидроксид алюминия остальное, при следующем соотношении ингредиентов, мас.%: водный раствор жидкого стекла 45- 47; плавленый кварц 50-51; шламтравления алюминиевой фольги 2-5. Гидроксид алюминия шлама имеет высокую дисперсность и химическую активность, при нагревании вступает во взаимодействие с оксидами натрия и кремния с образованием прочных и огнеупорных алюмосиликатов натрия. Прочность керамики после обжига 2,3-2,95 МПа, выход годных отливок 47-100%. 2 з.п. ф-лы, 2 табл. но

Таблица 1

Таблица 2

| Суспензия для изготовления оболочковых форм по выплавляемым моделям | 1979 |

|

SU1011323A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Раствор для упрочнения форм по выплавляемым моделям | 1983 |

|

SU1135529A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Суспензия для изготовления оболочковых форм по выплавляемым моделям | 1981 |

|

SU1090481A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1991-11-30—Публикация

1989-01-12—Подача