1

Изобретение относится к области гидропрессостроения и быть использовано, например, для управления гидравлическими ковочиыми прессами.

Известны системы управления, обеспечивающие автоматический реверс ползуна гид- равлического пресса, включающие рабочий цилиндр ползуна пресса, главный распределитель, золотник управления с механизмом его переключения, Принцип действия которых основан на взаимодействии водила, кинематически связанного с ползуном, с двумя дистанционно регулируемыми упорами или бесконтактными выключателями, -по положению которых определяется момент реверса ползуна 1.

Однако в известных системах, во-первых, отсутствует корректировка момента выдачи сигнала на реверс ползуна в нижнем положении в зависимости от давления в рабочем цилиндре. В реззльтате деформация гидромеханической системы пресса отрицательно сказывается на заданном размере между бойками (точности ковки): при одной установке размера фактически получаются различные значения размеров, зависящие от давления в рабочем цилиндре. Во-вторых, настройка -нижней точки реверса ползуна пресса производится с постоянной скоростью, позволяющей выполнять ее с заданной точностью. Но при

этом неизбежны потери времени при изменении точки реверса на большие величины, что снижает производительность ковки при частых изменениях размера, в частности при

ковке полосы.

Целью изобретения является повыщение точности размеров обрабатываемых изделий и производительности при ковке. Это достигается тем, что в предлагаемой

системе выходной вал редуктора выключателя нижнего положения ползуна снабжен щестерней с электромагнитной муфтой, фиксирующей ее на выходном валу, при этом щестерня кинематически связана, например, посредством рейки с упругим элементом корректирующего устройства, а входной вал редуктора также снабжен двумя щесгернями с электромагнитными муфтами, взаимодействующими со ступенями редуктора.

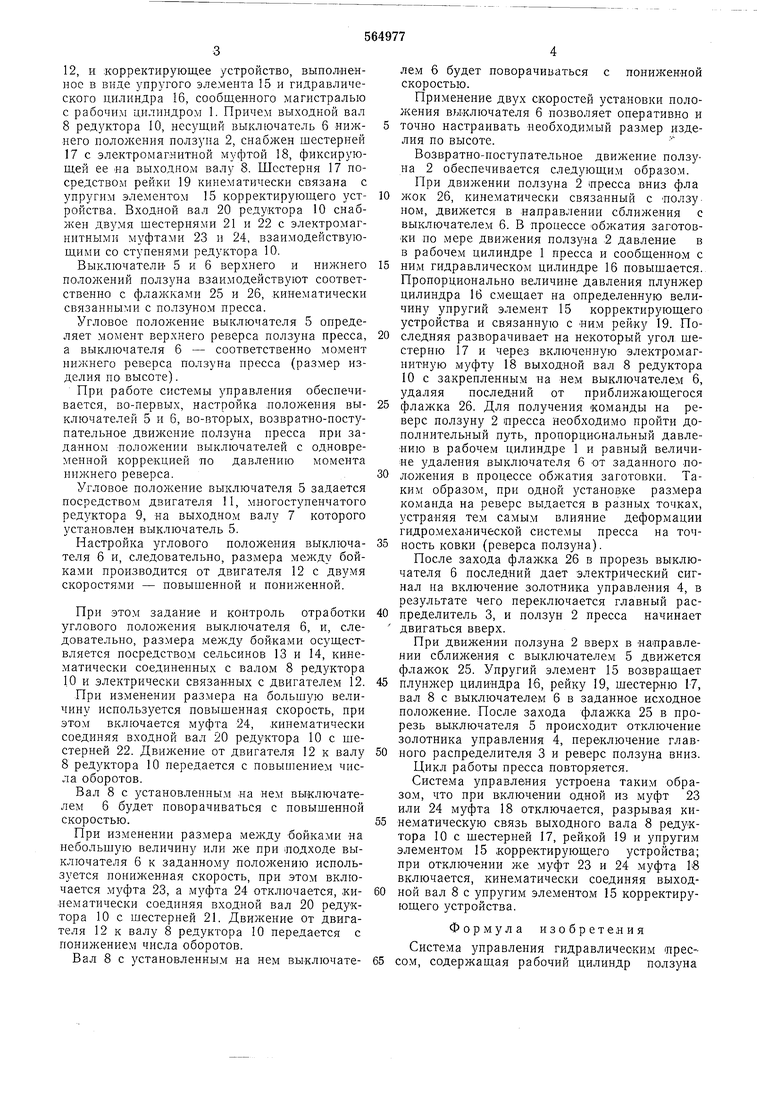

На чертеже изобран ена предлагаемая система управления гидравлическим прессом.

Система содержит рабочий цилиндр 1 ползуна 2 пресса, главный распределитель 3, золотник управления 4, бесконтактные выключатели 5 и 6 верхнего и нижнего положений ползуна пресса, установленные на выходных валах 7 и 8 многоступенчатых редукторов 9 и 10 соответственно с реверсивными двигателями 11 и 12, задающие сельсины 13 и 14,

электрически связанные с двигателями 11 и

12, и корректирующее устройство, выполненное в виде упругого элемента 15 и гидравлического цилиндра 16, сообщенного магистралью с рабочим цилиндром 1. Причем выходной вал 8 редуктора 10, несущий выключатель 6 нижнего положения ползуна 2, снабжен щестерней 17 с электромагнитной муфтой 18, фиксирующей ее «а выходном валу 8. Шестерня 17 посредством рейки 19 кинематически связана с упругим элементом 15 корректирующего устройства. Входной вал 20 редуктора 10 снабжен двумя шестернями 21 и 22 с электромагнитными муфтами 23 и 24, взаимодействующими со ступенями редуктора 10.

Выключатели- 5 и 6 верхнего и нижнего положений ползуна взаимодействуют соответственно с флажками 25 и 26, кинематически связанными с ползуном пресса.

Угловое положение выключателя 5 определяет момент верхнего реверса ползуна пресса, а выключателя 6 - соответственно момент нижнего реверса ползуна пресса (размер изделия по высоте).

При работе системы управления обеспечивается, во-первых, настройка положения выключателей 5 и 6, во-вторых, возвратно-поступательное движение ползуна пресса при заданном положении выключателей с одновремеиной коррекцией по давлению момента нижнего реверса.

Угловое положение выключателя 5 задается посредством двигателя 11, миогоступенчатого редуктора 9, на выходном валу 7 которого установлен выключатель 5.

Настройка углового положения выключателя 6 и, следовательно, размера между бойками производится от двигателя 12 с двумя скоростями - иовышенпой и пониженной.

При этом задание и контроль отработки углового положения выключателя 6, и, следовательно, размера между бойками осуществляется посредством сельсинов 13 и 14, кинематически соединенных с валом 8 редуктора 10 и электрически связанных с двигателем 12.

При изменении размера на большую величину используется повьтщенная скорость, при этом включается муфта 24, кинематически соединяя входной вал 20 редуктора 10 с шестерней 22. Движение от двигателя 12 к валу 8 редуктора 10 передается с повышением числа оборотов.

Вал 8 с установленным на нем выключателем 6 будет поворачиваться с повышенной скоростью.

При изменении размера между бойками на небольшую величину или же при подходе выключателя 6 к заданному положению используется пониженная скорость, при этом включается мзфта 23, а 24 отключается, кинематически соединяя входной вал 20 редуктора 10 с шестерней 21. Движение от двигателя 12 к валу 8 редуктора 10 передается с понижением числа оборотов.

Вал 8 с установленным на нем выключателем 6 будет поворачиваться с пониженной скоростью.

Применение двух скоростей установки положения выключателя 6 позволяет оперативно и точно настраивать необходимый размер изделия по высоте.

Возвратно-поступательное ползуна 2 обеспечивается следующим образом. При движении ползуна 2 пресса вниз фла

жок 26, кинематически связанный с ползу ном, движется в направлении сближения с выключателем 6. В процессе обжатия заготовки по мере движения ползуна 2 давление в в рабочем цилиндре 1 пресса и сообщенном с

ним гидравлическом цилиндре 16 повышается. Пропорционально величине давления плунжер цилиндра 16 смещает на определенную величину упругий элемент 15 корректирующего устройства и связанную с «им рейку 19. Последняя разворачивает на некоторый угол щестерню 17 и через включенную электромагнитную муфту 18 выходной вал 8 редуктора 10 с закрепленным на нем выключателем 6, удаляя последний от приближающегося

флажка 26. Для получения команды на реверс ползуну 2 пресса необходимо пройти дополнительный путь, пропорциональный давлению в рабочем цилиндре 1 и равный величине удаления выключателя 6 от заданного положения в процессе обжатия заготовки. Таким образом, при одной установке размера команда на реверс выдается в разных точках, устраняя тем самым влияние деформации гидромеханической системы пресса на точность ковки (реверса ползуна).

После захода флажка 26 в прорезь выключателя 6 последний дает электрический сигнал на включение золотника управления 4, в результате чего переключается главный распределитель 3, и ползун 2 пресса начинает двигаться вверх.

При движении ползуна 2 вверх в -направлении сближения с выключателем 5 движется флажок 25. Упругий элемент 15 возвращает

плунжер цилиндра 16, рейку 19, шестерню 17, вал 8 с выключателем 6 в заданное исходное положение. После захода флажка 25 в прорезь выключателя 5 происходит отключение золотника управления 4, переключение главного распределителя 3 и реверс ползуна вниз. Цикл работы пресса повторяется. Система управления устроена таким образом, что при включении одной из муфт 23 или 24 муфта 18 отключается, разрывая кинематическую связь выходного вала 8 редуктора 10 с щестерней 17, рейкой 19 и упругим элементом 15 корректирующего устройства; при отключении же муфт 23 и 24 муфта 1в включается, кинематически соединяя выходной вал 8 с упругим элементом 15 корректирующего устройства.

Формула изобретения

Система шравления гидравлическим прессом, содержащая рабочий цилиндр ползуна

пресса, главный распределитель, золотник управления, бескоитактные выключатели верхнего и нижнего положений ползуна пресса, установленные на выходных валах многоступенчатых редукторов с реверсивными двигателями, задающие сельсины, электрически связан«ые с двигателями редукторов, и корректирующее устройство, выполненное в виде упругого элемента и гидравлического цилиидра, сообщенного магистралью с рабочим цилиндром, отличающаяся тем, что, с целью повыщения точности размеров обрабатываемых изделий и производительности при

ковке, выходной вал редуктора выключателя нижнего положения ползуна снабжен щестерней с электромагнитной муфтой, фиксирующей ее на выходном валу, при этом шестерня

кинематически связана, например, -посредством рейки с упругим элементом корректирующего устройства, а входной вал редуктора также снабжен двумя шестернями с электромагнитными муфтами, взаимодействующими

со ступенями редуктора.

Источники информации, принятые во внимание при экспертизе

1. Патент ПНР № 55380, кл. 58-А6, 1968.

| название | год | авторы | номер документа |

|---|---|---|---|

| Система управления гидравлическим прессом | 1973 |

|

SU447302A1 |

| Система управления гидравлическим прессом | 1974 |

|

SU518380A1 |

| ПРЕСС КОВОЧНЫЙ, МЕХАНОГИДРАВЛИЧЁСКИЙ | 1968 |

|

SU212026A1 |

| РЕВОЛБВЕРНАЯ ГОЛОВКА | 1969 |

|

SU234106A1 |

| СИСТЕМА УПРАВЛЕНИЯ ГИДРАВЛИЧЕСКИМ КОВОЧНЫМ ПРЕССОМ | 1972 |

|

SU323295A1 |

| Автоматизированный комплекс для штамповки крупногабаритных деталей | 1985 |

|

SU1324725A1 |

| Механизм зажима и подачи прутка токарного многошпиндельного автомата | 1979 |

|

SU872038A1 |

| Полуавтоматический станок для продороживания коллекторов якорей электрических машин | 1961 |

|

SU140873A1 |

| А УПРАВЛЕНИЯ ГИДРАВЛИЧЕСКИМ КОВОЧНЫМПРЕССОМ | 1967 |

|

SU201036A1 |

| Трансмиссия транспортного средства | 1985 |

|

SU1255462A1 |

Авторы

Даты

1977-07-15—Публикация

1974-01-18—Подача