Пентозансодержащее растительное сырье измельчают до размеров технологической щепы, затем смачивают раствором фосфорной кислоты. Смочеиное раствором катализатора сырье загружают в реактор и обрабатывают в токе водяного пара при давлении 6- 8 кгс/см2 в течение 60-90 мин. Выходящий из реактора иар конденсируют и из конденсата выделяют фурфурол ректификацией или любым другим известным методом. Выход фурфурола составляет до 80% от теоретически возможного.

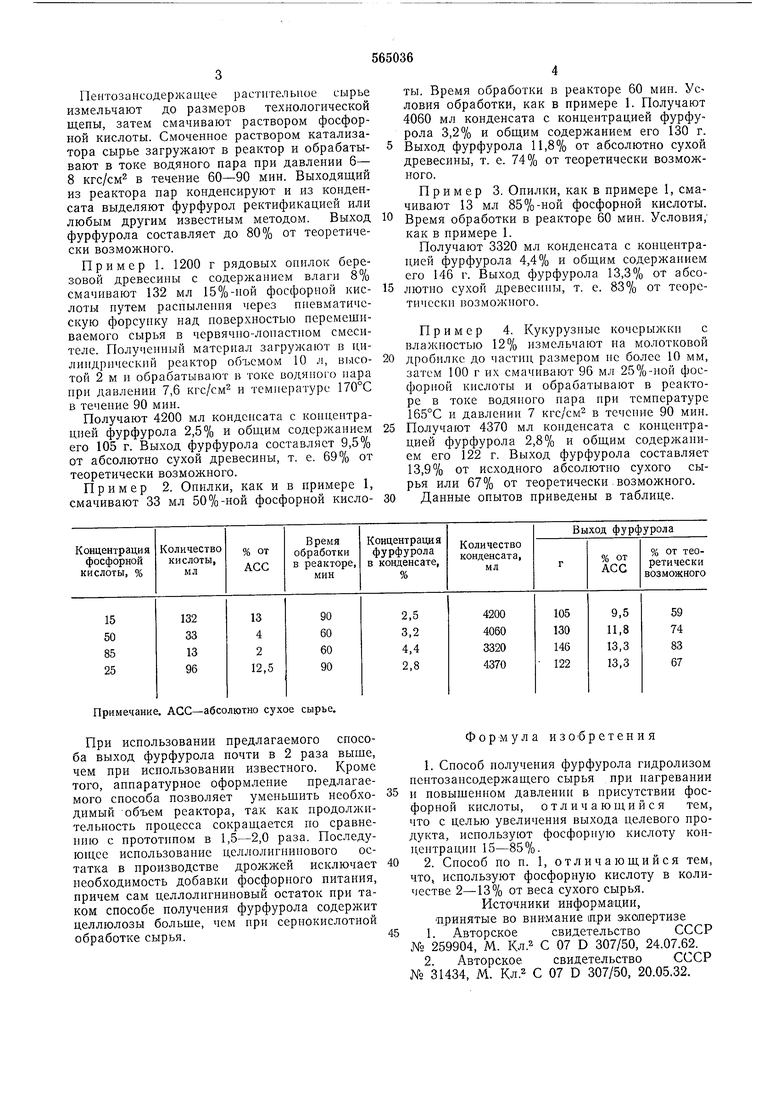

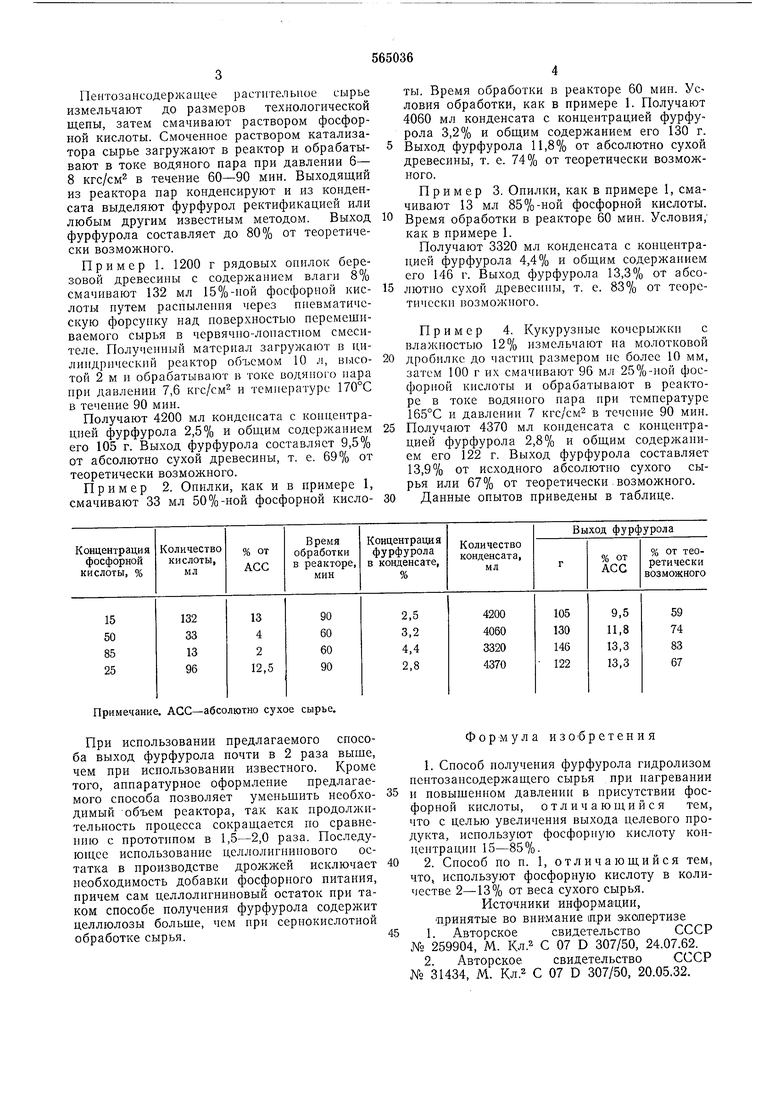

Пример 1. 1200 г рядовых онилок березовой древесины с содержанием влаги 8% смачивают 132 мл 15%-ной фосфорной кислоты нутем распыления через нпевматическую форсунку над иоверхностью неремешнваемого сырья в червячно-лонастном смесителе. Полученный материал загружают в цилиндрический реактор объемом 10 л, высотой 2 м и обрабатывают в токе водяного пара нри давлении 7,6 кгс/см и темиературе 170°С в течение 90 мин.

Получают 4200 мл конденсата с коицентрацией фурфурола 2,5% и общим содержанием его 105 г. Выход фурфурола составляет 9,5% от абсолютно сухой древесины, т. е. 69% от теоретически возможного.

Пример 2. Опилки, как и в примере 1, смачивают 33 мл 50%-ной фосфорной кислоты. Время обработки в реакторе 60 мин. Условия обработки, как в примере 1. Получают 4060 мл конденсата с концентрацией фурфурола 3,2% и общим содержанием его 130 г. Выход фурфурола 11,8% от абсолютно сухой древесины, т. е. 74% от теоретически возможного.

Пример 3. Онилки, как в примере 1, смачивают 13 мл 85%-ной фосфорной кислоты. Время обработки в реакторе 60 мин. Условия, как в примере 1.

Получают 3320 мл конденсата с концентрацией фурфурола 4,4% и общим содержанием его 146 г. Выход фурфурола 13,3% от абсолютно сухой древесины, т. е. 83% от теоретически возможного.

Пример 4. Кукурузные кочерыжки с влажностью 12% измельчают на молотковой дробилке до частиц размером не более 10 мм, затем 100 г их смачивают 96 мл 25%-ной фосфорной кислоты и обрабатывают в реакторе в токе водяного нара нрн температуре 165°С и давлении 7 кгс/см в течение 90 мин. Получают 4370 мл конденсата с концентрацией фурфурола 2,8% и общим содержанием его 122 г. Выход фурфурола составляет 13,9% от исходного абсолютно сухого сырья или 67% от теоретически возможного.

Данные опытов приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ФУРФУРОЛА И УКСУСНОЙ КИСЛОТЫ | 1996 |

|

RU2113436C1 |

| ВиЬСОЮЗНАЯи s :.у ; iiij~ •-. t-t\('. '- .:_ ли!iBJii'K? | 1973 |

|

SU391140A1 |

| СПОСОБ ПРОИЗВОДСТВА ФУРФУРОЛА И УКСУСНОЙ КИСЛОТЫ | 1997 |

|

RU2123497C1 |

| Способ совместного получения фурфурола и сахаров | 1979 |

|

SU906993A1 |

| Способ получения фурфурола | 1988 |

|

SU1558911A1 |

| Способ получения фурфурола | 1981 |

|

SU1006436A1 |

| Способ получения фурфурола | 1989 |

|

SU1735291A1 |

| Способ получения фурфурола | 1982 |

|

SU1062208A1 |

| Способ получения фурфурола | 1972 |

|

SU454206A1 |

| Способ получения фурфурола и кормовых дрожжей | 1984 |

|

SU1330155A1 |

Авторы

Даты

1977-07-15—Публикация

1976-03-04—Подача