риски от соприкосновения с жесткой оправкой.

Цепь изобретения - повышение производительности и качества трубок, в частности фторопластовых,

Достигается указанк л цель благодаря тому, что устройство снабжено приводом поворота цилиндрического корпуса, дополнительными оправками и дополнительными механизмами установки пробок, причем оправки и механизмы установки пробок размещены в чередующемся порядке в гаездах, которые выполнены по окружности цилиндрического корпуса. Механизм установки пробок может быть вьшолнен в виде цилиндра с профильной канавкой по внутренней поверхности и пуансона.

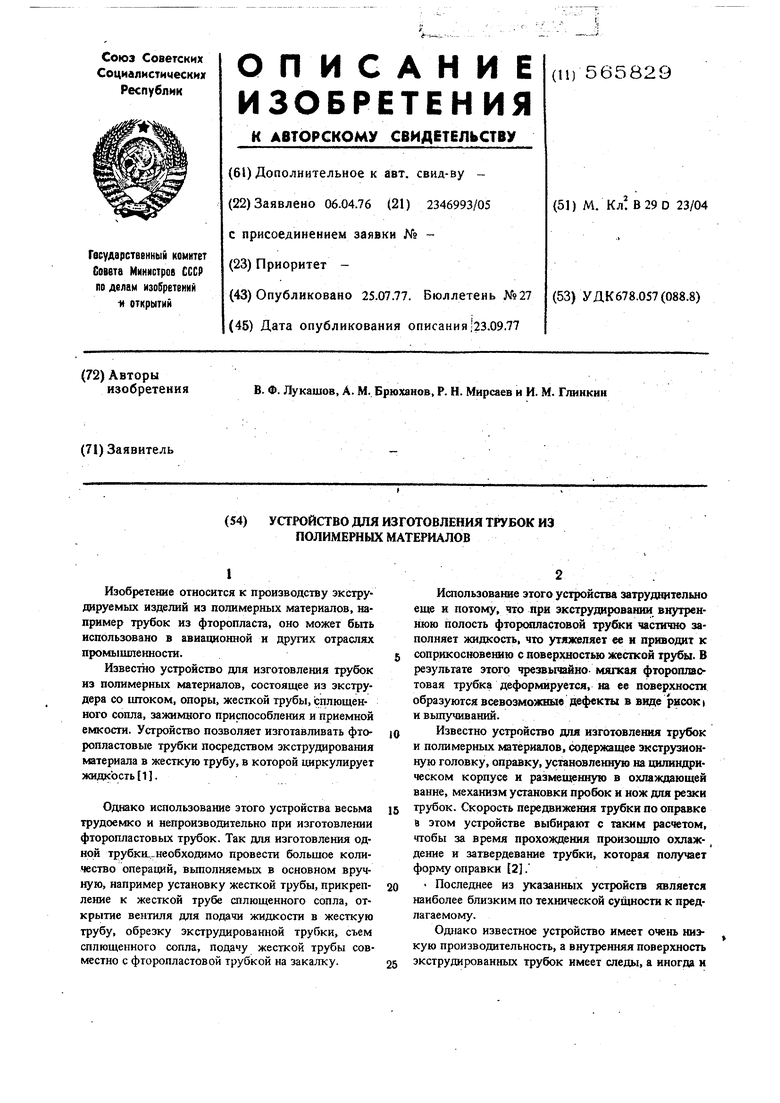

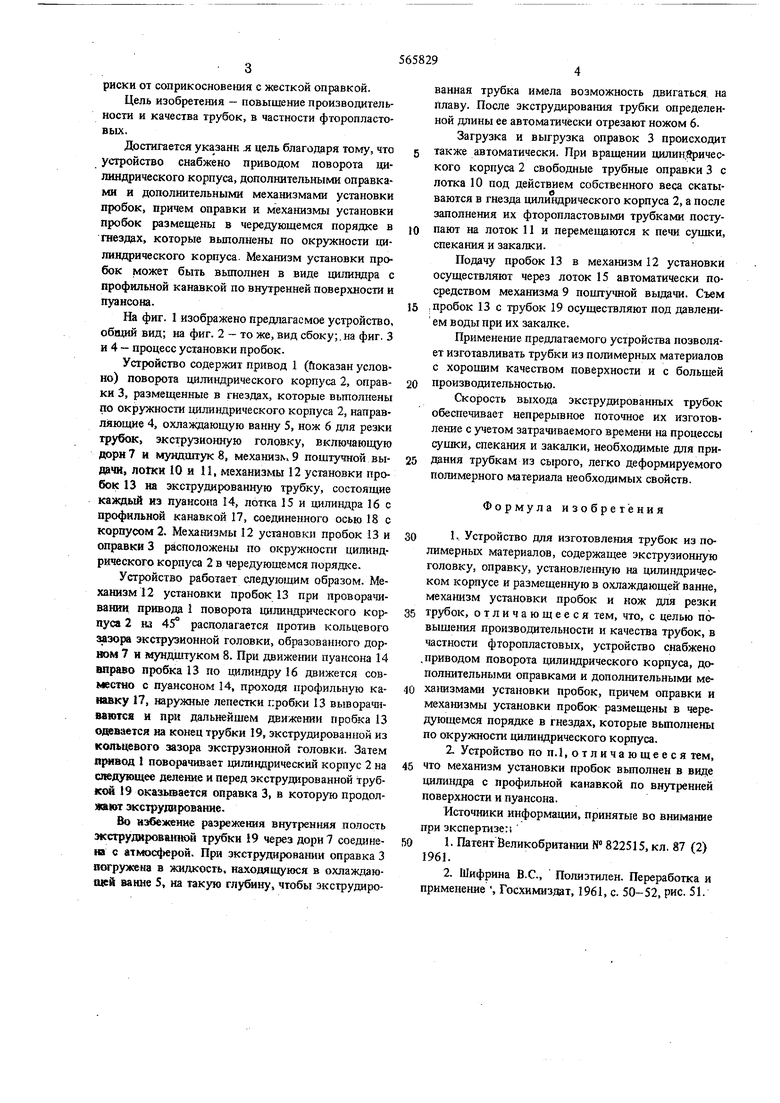

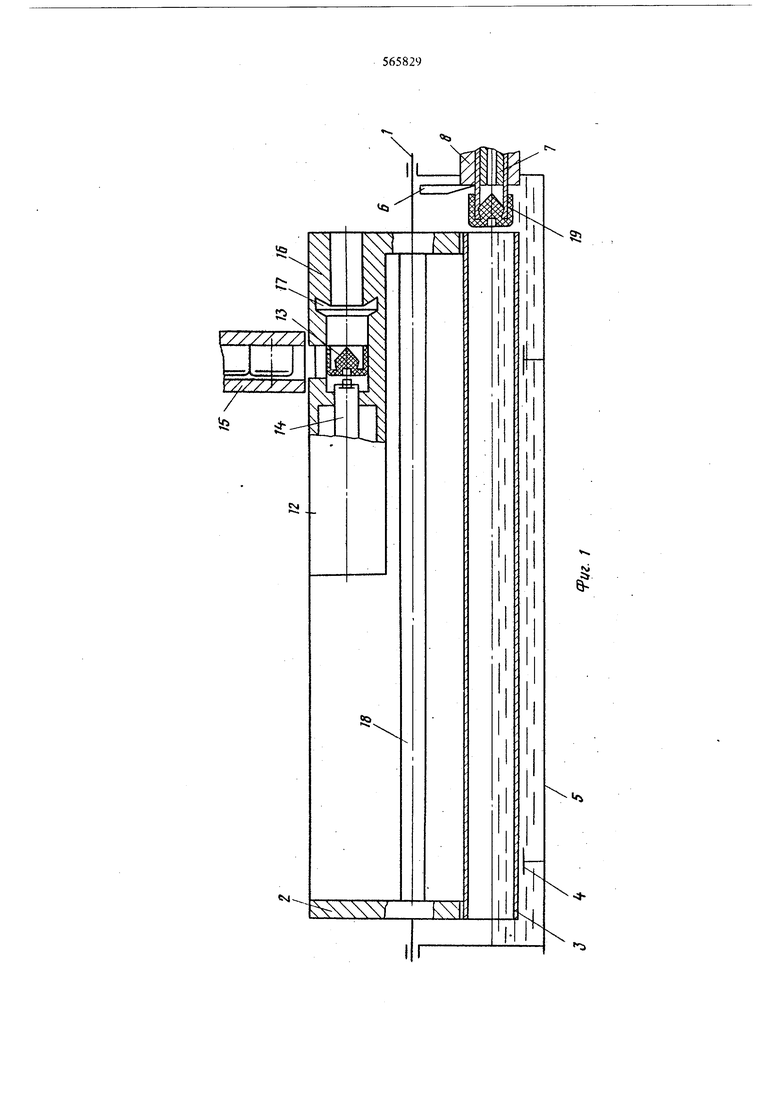

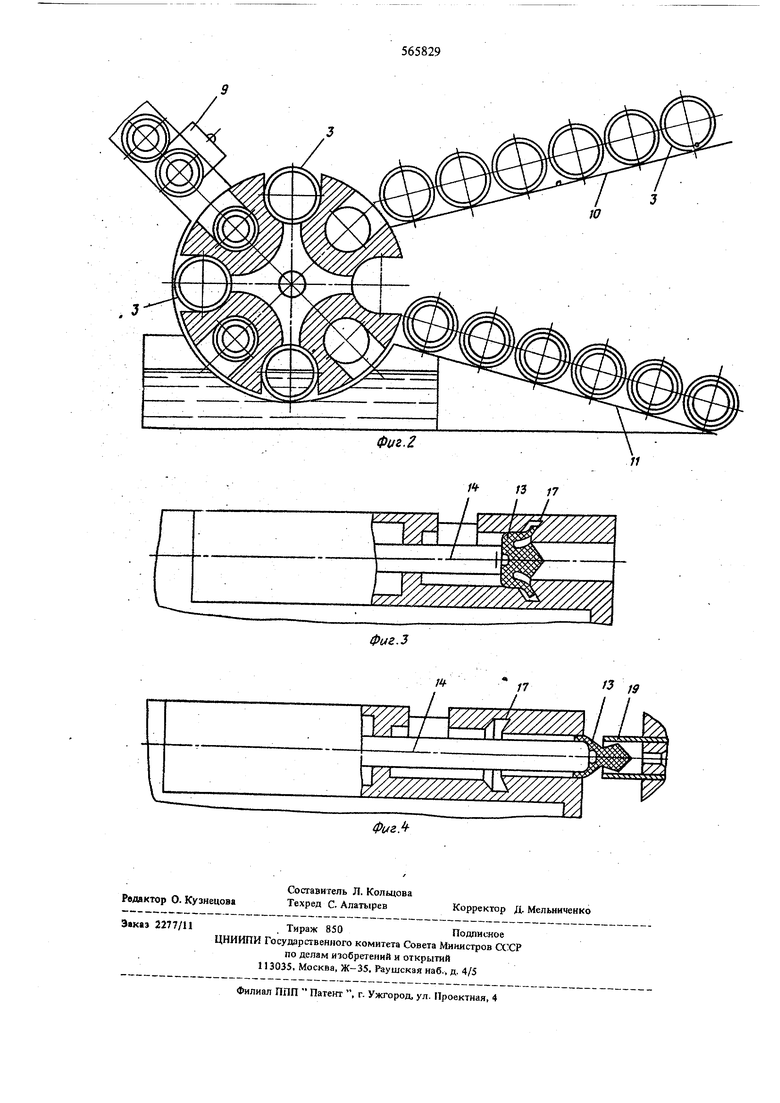

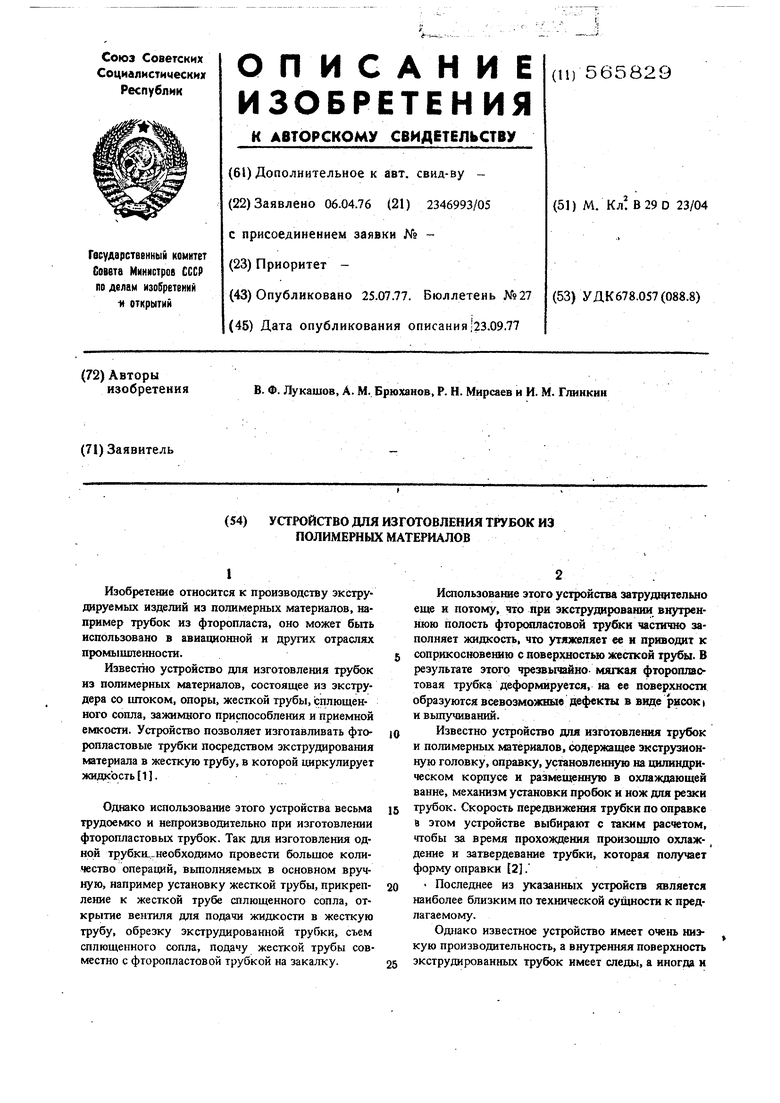

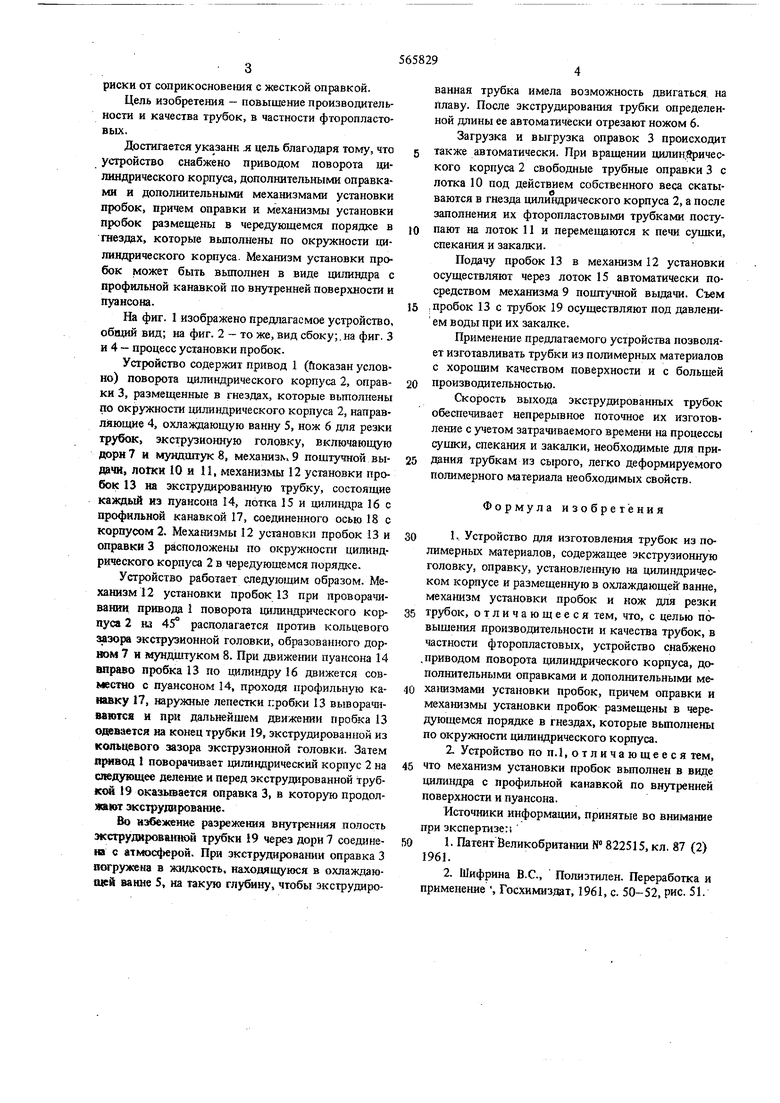

На фиг. 1 изображено предлагаемое устройство, общий вид; на фиг. 2 - то же, вид сбоку;.на фиг. 3 и 4 - процесс установки пробок.

Устройство содержит привод 1 (йоказан условно) поворота цилиндрического корпуса 2, оправки 3, размещенные в гнездах, которые вьтолнены по окружности цилиндрического корпуса 2, направпяюш е 4, охлаждающую ванну 5, нож 6 для резки трубок, экструзионную головку, включающую дорн7 и мундштуки, механизм9 поштучной выдачи, notKH 10 и И, механизмы 12 установки пробок 13 на экструдированную трубку, состоящие каждый из пуансона 14, лопса 15 и цилиндра 16 с профильной канавкой 17, соединенного осью 18 с корпусом 2. Механизмы 12 установки пробок 13 и оправки 3 расположены по окружности цилиндрического корпуса 2 в чередующемся порядке.

Устройство работает следую)дим образом. Механизм 12 установки пробок 13 при проворачивании привода 1 поворота цилиндрического корпуса 2 аз 45° располагается против кольцевого зазора экструзионной головки, образованного дор«юм 7 и мундцггуком 8. При движении пуансона 14 вправо пробка 13 по цилиндру 16 движется совместно с пуансоном 14, проходя профильную канавку 17, наружные лепестки пробки 13 выворачиваются и при дальнейшем движении пробка 13 овевается на конец трубки 19, экструдированной из кольцевого зазора зкструзионной головки. Затем привод 1 поворачивает цилиндрический корпус 2 на следующее деление и перед экструдированной трубкой 19 оказывается оправка 3, в которую продолжают эксфудирование.

Во нзбежение разрежения внутренняя полость экструднровшпюй трубки 19 через дорн 7 соединею с 8тмос4 ерой. При зкструднроваш1и оправка 3 погружена в жидкость, находящуюся в охлаждаюП(ей вание 5, на такую глубину, чтобы экструдированная трубка имела возможность двигаться на Плаву. После экструдирования трубки определенной длины ее автоматически отрезают ножом 6.

Загрузка и выгрузка оправок 3 происходит также автоматически. При вращении цилиц рического корпуса 2 свободные трубные оправки 3 с лотка 10 под действием собственного веса скатываются в гнезда цилиндрического корпуса 2, а после заполнения их фторопластовыми трубками поступают на лоток 11 и перемещаются к печи супжи, спекания и закалки.

Подачу пробок 13 в механизм 12 установки осуществляют через лоток 15 автоматически посредством механизма 9 поштучной выдачи. Съем .пробок 13 с трубок 19 осуществляют под давлением воды при их закалке.

Применение предлагаемого устройства позволяет изготавливать трубки из пояимерньк материалов с хорошим качеством поверхности и с большей производительностью.

Скорость выхода экструдированных трубок обеспечивает непрерывное поточное их изготовление с учетом затрачиваемого времени на процессы сушки, спекания и закалки, необходимые для придания трубкам из сырого, легко деформируемого полимерного материала необходимых свойств.

Формула изобретения

1.. Устрюйство для изготовления трубок из полимерных материалов, содержащее экструзионную головку, оправку, установле1шую на цилиндрическом корпусе и размещенную в охлаждающей ванне, механизм установки пробок и нож для резки трубок, отличающееся тем, что, с целью повышения производительности и качества трубок, в частности фторопластовых, устройство снабжено .приводом поворота цилиндрического корпуса, дополнительными оправками и дополнительными меха}шзмами установки пробок, причем оправки и механизмы установки пробок размещены в чередующемся порядке в гнездах, которые вьшолнены по окружности цилиндрического корпуса.

2. Устройство по п. 1, отличающееся тем, что механизм установки пробок вьшолнен в виде циливдра с профильной канавкой по внутренней поверхности и пуансона.

Источники информации, принятые во внимание при экспертизе:

1.Патент Ве.1гакобританш1 № 822515, кл. 87 (2) 1961.

2.Шифрина B.C., Полиэтилен. Переработка и применение , Госхимиздат, 1961, с. 50-52, рис. 51.

fN4

/7

I /

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для транспортировкиэКСТРудиРуЕМыХ пОлиМЕРНыХ ТРуб | 1979 |

|

SU852602A1 |

| Экструзионная головка для изготовления полимерных трубчатых изделий | 1980 |

|

SU889453A1 |

| УСТРОЙСТВО для УПАКОВКИ СТЕРЖНЕОБРАЗНЫХ | 1973 |

|

SU397429A1 |

| Автомат для изготовления изделий из листового материала | 1981 |

|

SU1033347A1 |

| Установка для подготовки корпусов боеприпасов к снаряжению | 1970 |

|

SU1841253A1 |

| Машина для укупорки бутылок | 1950 |

|

SU91657A1 |

| АВТОМАТ ДЛЯ СБОРКИ ПЕРЕХОДОВ ПОЛУПРОВОДНИКОВЫХ СПЛАВНЫХ ТРИОДОВ | 1966 |

|

SU182241A1 |

| Устройство для формования пластмассовых профилированных труб | 1978 |

|

SU672055A1 |

| Способ изготовления толстостенной бесшовной жесткой трубы из неориентированного полукристаллического термопластичного полимера и устройство для его осуществления | 1980 |

|

SU1163801A3 |

| Автомат для заливки стеклоизоляции в цоколь | 1987 |

|

SU1511786A1 |

,,}} j, , ,/ : SSS77,. 77777.

:2Z

3 19

/«

17

Л

,../...

/I CSSSSSSSSSS

////////шш,

I;.

Авторы

Даты

1977-07-25—Публикация

1976-04-06—Подача