1

Изобретение относится « области обработки металлов давлением, а именно к поперечно-винтовой прокатке ребристых труб.

Известен способ поперечно-1винтовой прокатки ребристых труб набором дискового инструмента 1, при котором для получения тонких и высоких ребер деформация осуществляется сначала радиальнььми, а затем осевыми обжатиями. Радиальные обжатия обеспечиваются постепенным увеличением наружного диаметра дисков, осевые - увеличением ширины дисков.

Недостатком этого способа является то, что осевые обжатия в конце прокатки приводят не только к утонению прокатываемых ребер и увеличению их диаметра, но и к одновременному увеличению внутреннего диаметра прокатываемой трубы в месте образования ребра (утяжке). При производстве биметаллических труб это явление уменьшает площадь контакта наружной и внутренней труб и приводит к снижению коэффициента теплопередачи.

Известен и другой способ поперечно-.винтовой прокатки биметаллических ребристых труб тремя валками, набранными из дисков переменного профиля 2. При этом способе в процессе прокатки осуществляют радиальное обжатие металла трубы во впадинах между ребрами дололнительными дисками, которые имеют больший диаметр, меньшую толщину и меньший угол профиля, чем предыдущие диски валков, и проходят с зазором между ребрами трубы. Эти диски в зоне контакта с

ребристой трубой осуществляют осадку внутреннего диаметра наружной трубы до соприкосновения с внутренней трубой.

Данный способ является наиболее близким к изобретению по технической сущности и достигаемому результату.

Недостатко.м его является то, что не удается полностью устранить утяжку металла и обеспечить беззаворный контакт наружной и внутренней труб с максимально возможным

натягом, так как перемещаемый последней группой дисков объем металла сравнительно невелик. Поэтому прокатанные таким способом биметаллические ребристые трубы имеют повышенное контактное термическое сопротивление.

Целью изобретения является увеличение поверхности контакта наружной и внутренней труб при прокатке биметаллических труб и получение гладкой внутренней поверхности

при прокатке на оправке монометаллических труб.

Указанная цель достигается те.м, что на первой стадии прокатки на заготовке формуют ребра с утолщениями у оснований, а на второй стадии утолщения деформируют в радиальном направлении или утолщения основания ребер одновременно деформируют в радиальном и о-севом направлениях.

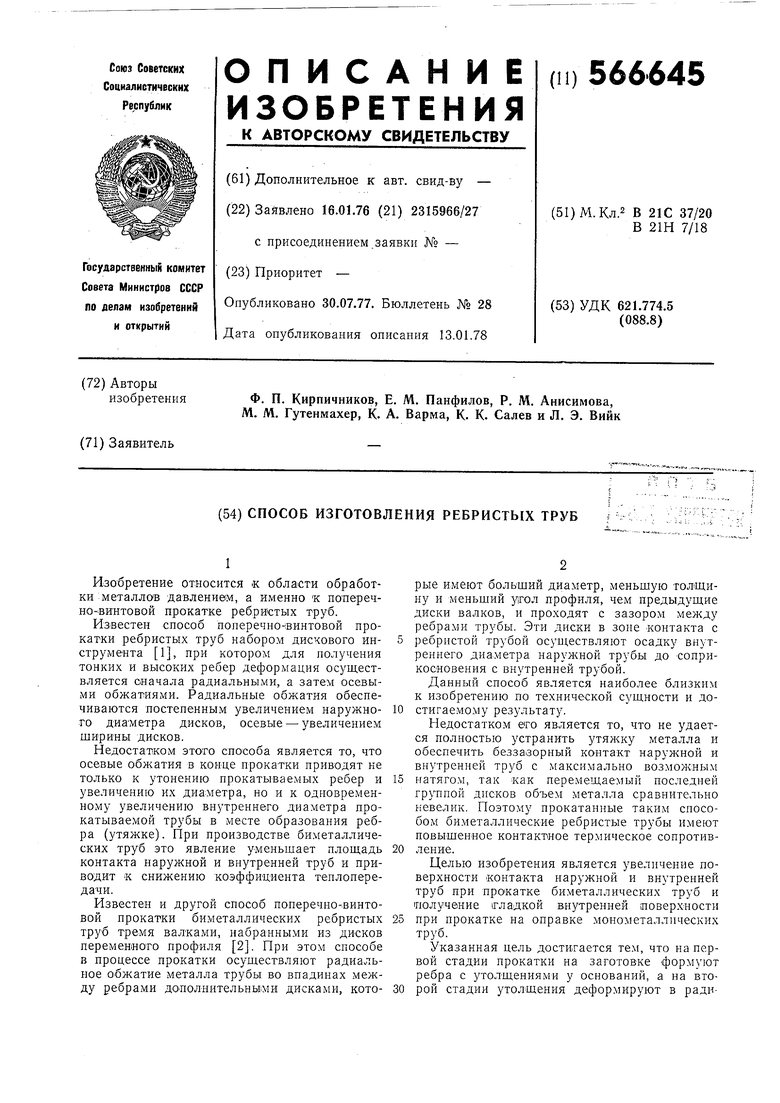

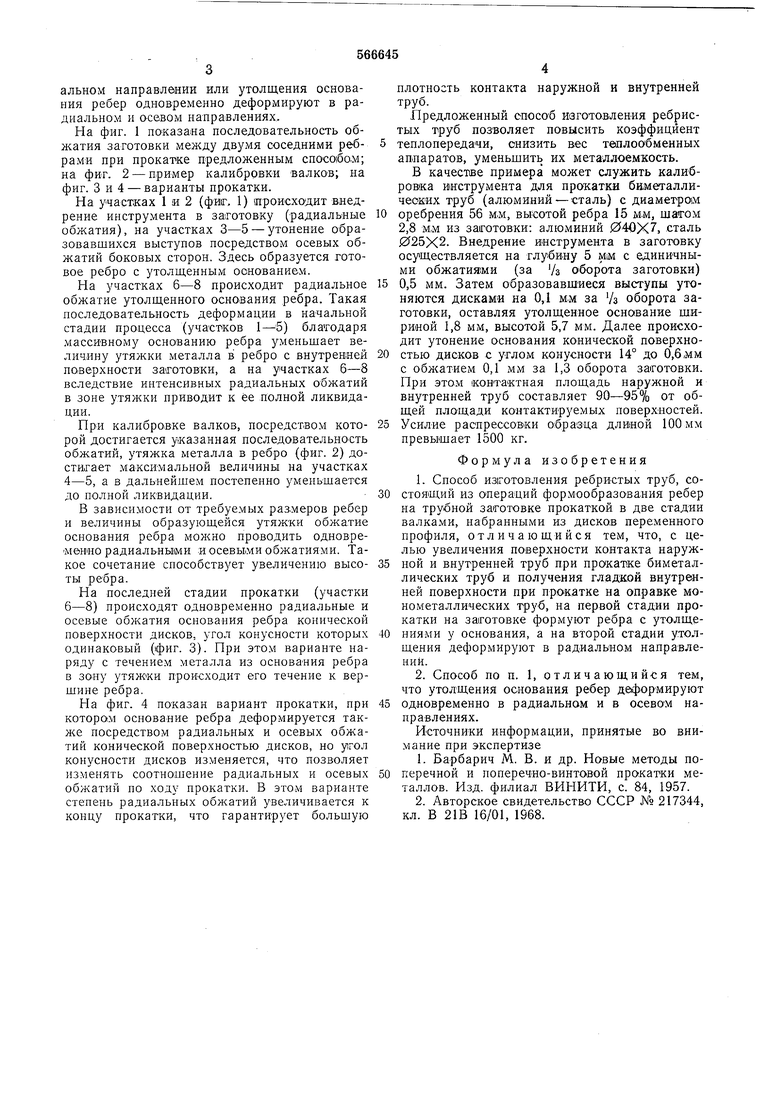

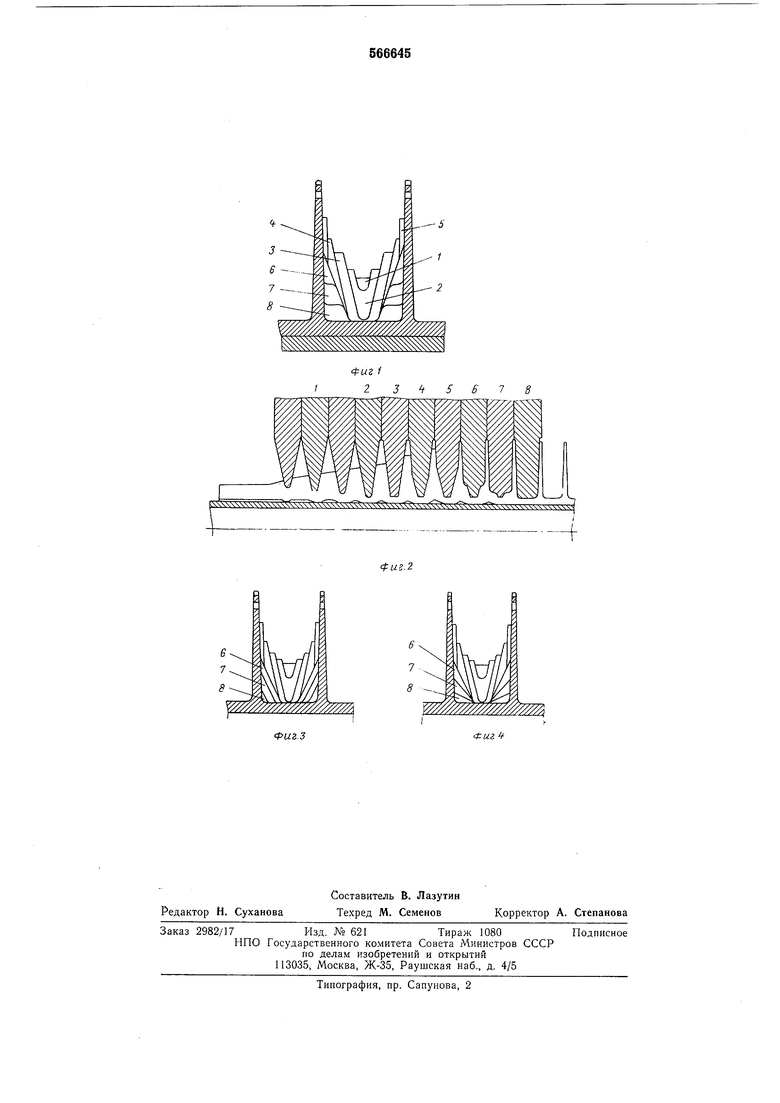

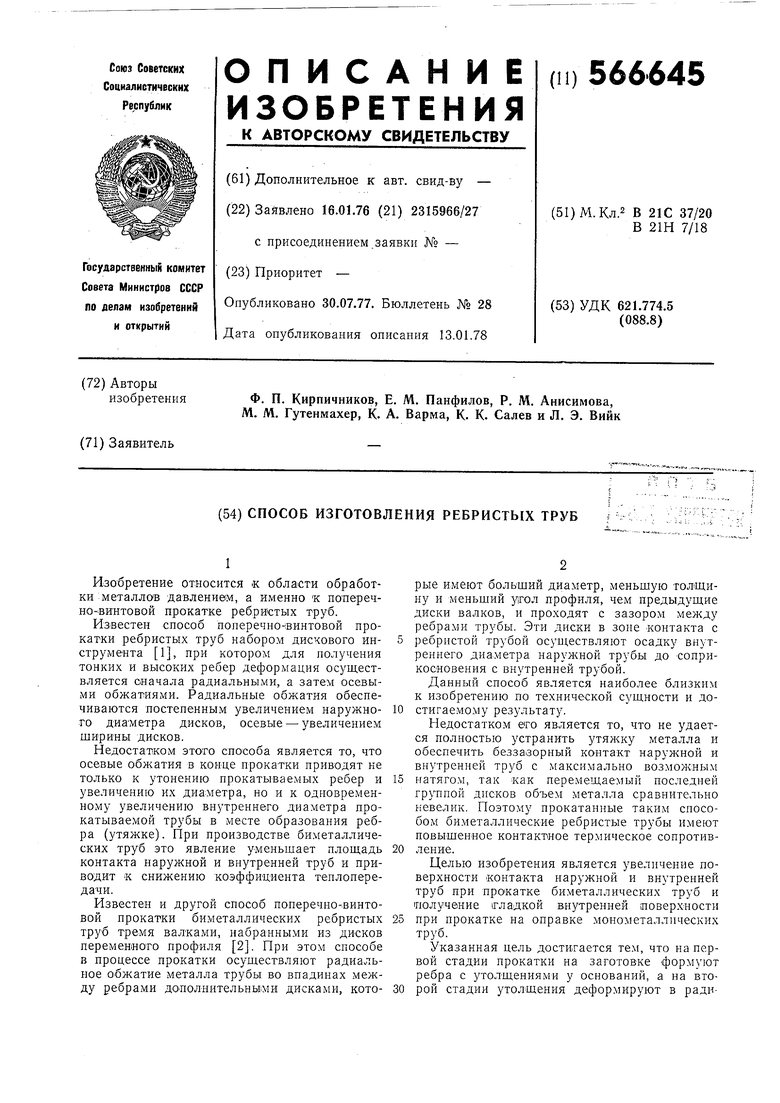

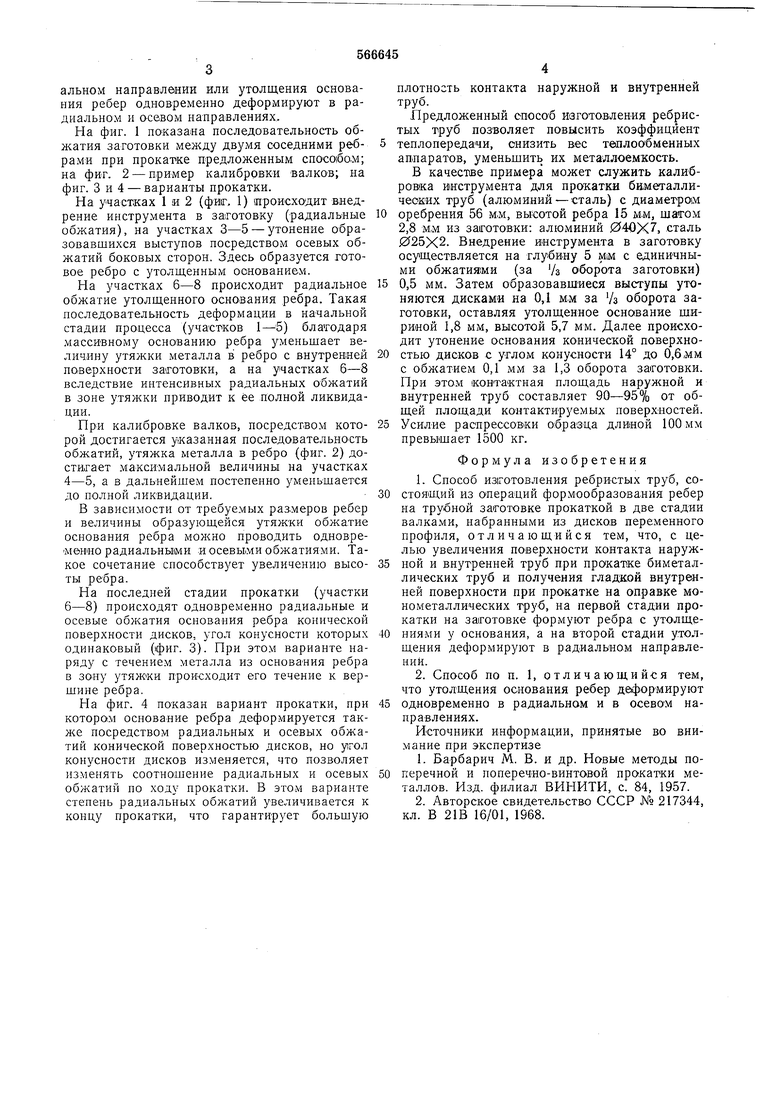

На фиг. 1 показана последовательность обжатия заготовки между двумя соседними ребрами при прокатке предложенным спосо|бо,м; на фиг. 2 - пример калибровки валко-в; на фиг. 3 и 4 - варианты прокатки.

На участках 1 и 2 (фиг. 1) происходит внедрение инструмента в заготовку (радиальные обжатия), на участках 3-5 - утонение образовавшихся выступов посредством осевых обжатий боковых сторон. Здесь образуется готовое ребро с утолщенным основанием.

На участках 6-8 происходит радиальное обжатие утолщенного основания ребра. Такая последовательность деформации в начальной стадии процесса (участков 1-5) блатодаря массивному основанию ребра уменьшает величину утяжки металла в ребро с внутренней поверхности заготовки, а на участках 6-8 вследствие интенсивных радиальных обжатий в зоне утяжки приводит к ее полной ликвидации.

При калибровке валков, посредством которой достигается указанная последовательность обжатий, утяжка металла в ребро (фиг. 2) достигает максимальной величины на участках 4-5, а в дальнейшем постепенно уменьшается до полной ликвидации.

В зависимости от требуемых раз.меров ребер и величины образуюш,ейся утяжки обжатие основания ребра можно проводить одновременно радиальными :и осевыми обжатиями. Такое сочетание способствует увеличению высоты ребра.

На последней стадии прокатки (участки 6-8) происходят одновременно радиальные и осевые обжатия основания ребра конической поверхности дисков, угол конусности которых одинаковый (фиг. 3). При этом варианте наряду с течением металла из основания ребра в зону утяжки происходит его течение к вершине ребра.

На фиг. 4 показан вариант прокатки, при котором основание ребра деформируется также посредством радиальных и осевых обжатий конической поверхностью дисков, но угол конусности дисков изменяется, что позволяет изменять соотношение радиальных и осевых обжатий по ходу прокатки. В этом варианте степень радиальных облсатий увеличивается к концу прокатки, что гарантирует большую

плотность контакта наружной и внутренней труб.

Предложенный способ изготовления ребристых труб позволяет повысить коэффициент

теплопередачи, снизить вес тепло0бменных аппаратов, уменьшить их металлоемкость.

В качестве примера может служить калибровка инструмента для прокатки биметаллических труб (алюминий - сталь) с диаметроим

оребрения 56 мм, высотой ребра 15 м.м, щагом 2,8 м,м из заготовки: алюминий 040X7, сталь 025X2. Внедрение инструмента в заготовку осуществляется на глубину 5 MIM с единичными обжатиями (за /з оборота заготовки)

0,5 мм. Затем образовавщиеся выступы утоняются дисками на 0,1 м.м за 7з оборота заготовки, оставляя утолщенное основание шириной 1,8 мм, высотой 5,7 мм. Далее происходит утонение основания конической поверхностью дисков с углом конусности 14° до 0,6,мм с обжатием 0,1 мм за 1,3 оборота заготовки. При ЭТО.М контактная площадь наружной и внутренней труб составляет 90-95% от общей площади контактируемых поверхностей.

Усилие распрессовки образца длиной 100мм превышает 1500 кг.

Формула изобретения

1.Способ изготовления ребристых труб, состоящий из операций формообразования ребер

на трубной заготовке прокаткой в две стадии валками, набранными из дисков переменного профиля, отличающийся тем, что, с целью увеличения поверхности контакта наружной и внутренней труб при прокатке биметаллических труб и получения гладкой внутренней поверхности при прокатке на оправке монометаллических труб, на первой стадии прокатки на заготовке формуют ребра с утолщениями у основания, а на второй стадии утолщения деформируют в радиальном направлений.

2.Способ по п. 1, отличающийся тем, что утолщения основания ребер деформируют

одновременно в радиальном и в осевоМ направлениях.

Источники информации, принятые во внимание при экспертизе

1.Барбарич М. В. и др. Новые методы поперечной и поперечно-винтовой прокагки металлов. Изд. филиал ВИНИТИ, с. 84, 1957.

2.Авторское свидетельство СССР № 217344, кл. В 21В 16/01, 1968.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ТЕПЛООБМЕННОЙ БИМЕТАЛЛИЧЕСКОЙ РЕБРИСТОЙ ТРУБЫ | 2010 |

|

RU2450880C1 |

| Способ изготовления ребристых труб и валок для его осуществления | 1978 |

|

SU774736A1 |

| Ручей валка для холодной прокаткидВуХРЕбЕРНыХ ТРуб | 1978 |

|

SU827197A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОРЕБРЕННОЙ БИМЕТАЛЛИЧЕСКОЙ ТРУБЫ ТЕПЛООБМЕННИКА | 2002 |

|

RU2238166C2 |

| Способ прокатки ребристых труб и инструмент для его осуществления | 1978 |

|

SU1080734A3 |

| Способ производства биметаллических ребристых труб | 1980 |

|

SU1016003A1 |

| Способ изготовления ребристых труб из биметаллических трубных заготовок и набор инструмента для изготовления ребристых труб | 1984 |

|

SU1268094A3 |

| СПОСОБ ВИНТОВОЙ ПРОКАТКИ РЕБРИСТЫХ ТРУБ И ВАЛКИ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2246362C1 |

| Способ изготовления теплообменной оребренной трубы | 1979 |

|

SU1089387A1 |

| СПОСОБ ПРОИЗВОДСТВА БИМЕТАЛЛИЧЕСКИХ РЕБРИСТЫХТРУБ | 1968 |

|

SU217344A1 |

6 7

шш7штШ

Авторы

Даты

1977-07-30—Публикация

1976-01-16—Подача