2,Способ прокатки ребристых труб по п. 1, о т л и ч а ю щ и и с я тем что,.с целью повышения качества при изготовлении биметаллических труб,

в подость ребристой трубы соосно вводят полую заготовку с. последУкнцей фиксацией заготовки и трубы, а одновременно с гибкой и правкой ребер ребристую трубу подвергают дополнительному радиальному обжатшо до полного соединения труб.

3.Инструмент для прюкатки ребристых труб из полой заготовки, содержащий установленные соосно один с другим прокатные диски, каждый из которых установлен симметрично относительно плоскости, перпендикулярной оси дисков, отличающийся тем, что, с целью повышения долговечности труб за счет уменьшения внутренних напряжений, он снабжен расположенными за прокатньо4и дисками опорными и правильными дисками, при этом противоположно направленные торцовые поверхности правильных дисков выполнены наклонными к оси прокатных дисков с углом, равным углу наклона торцовой поверхности последнего

из прокатных дисков, а торцовые поверхности опорного и правильного дисков, обращенные одна к другой, выполнены наклонными к оси дисков соответственно с углами 140-170 и 155-170 , причем кольцевые поверхности опорного и правильного дисков расположены одна от другой на расстоянии 2-6 шагов прокатных дисков .

4.Инструмент по п. 3, о т л ичающи.йся тем, что он снабже по меньшей мере одним обжимным диском, расположенным между опорным и правильным дисками на расстоянии от первого, равном 2-6 шагам прокатны дисков, причем диаметр обжимного диска выбирают равным 1,001-1,01 диметра последнего прокатного диска,

а угол наклона торца обжимного диск обращенного к опорному диску, равен .155-170 ,.

5.Инструмент по п.п. 3 и 4, отличающийся тем, что диски выполнены со скругленными по окружности переходами от торцовой поверхности к цилиндрической.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления ребристых труб из биметаллических трубных заготовок и набор инструмента для изготовления ребристых труб | 1984 |

|

SU1268094A3 |

| Устройство для установки валка в клети стана поперечной прокатки | 1979 |

|

SU1118278A3 |

| Способ выдавливания ребер преимущественно на биметаллических трубах | 1984 |

|

SU1428184A3 |

| СПОСОБ ПРОИЗВОДСТВА ТЕПЛООБМЕННОЙ БИМЕТАЛЛИЧЕСКОЙ РЕБРИСТОЙ ТРУБЫ | 2010 |

|

RU2450880C1 |

| Способ производства биметаллических ребристых труб | 1978 |

|

SU747681A1 |

| Способ изготовления ребристых труб | 1976 |

|

SU566645A1 |

| Способ изготовления ребристых труб и валок для его осуществления | 1978 |

|

SU774736A1 |

| Способ производства биметаллических ребристых труб | 1980 |

|

SU1016003A1 |

| Способ получения оребренных биметаллических труб и устройство для его осуществления | 1985 |

|

SU1466894A1 |

| СПОСОБ ВИНТОВОЙ ПРОКАТКИ РЕБРИСТЫХ ТРУБ И ВАЛКИ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2246362C1 |

1. Способ прокатки ребристых труб из полой заготовки, при котором последовательно осуществляют предйарительную нарезку ребра, его бы- i тяжку и формообразование, о т л ич а ю щ и и с я тем, что, с целью повышения долговечности труб за счет, уменьшения внутренних напряжений, после формообразования ребро отгибают от поперечного положения, снимают усилие деформации, а вновь к ребру прикладывают усилие деформации, отгибают ребро в сторону, пр.о- тивоположную направлению первоначального гиба, после чего ребро правят СО до поперечного положения. 00 о со 4;

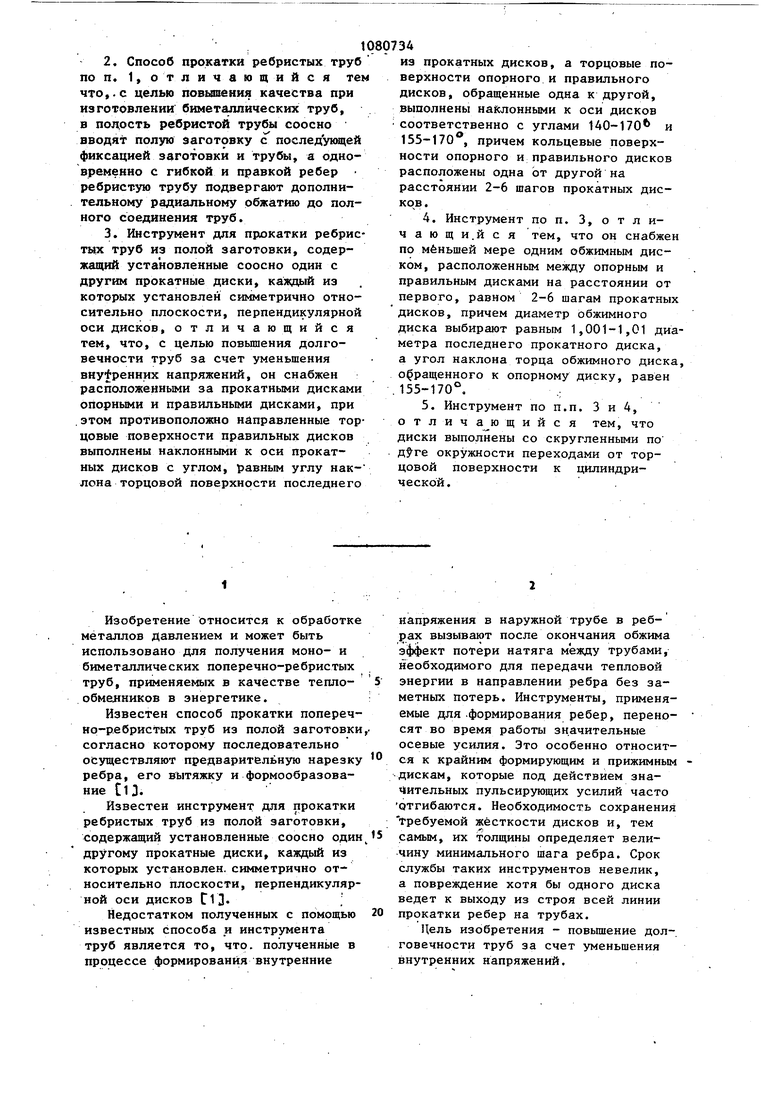

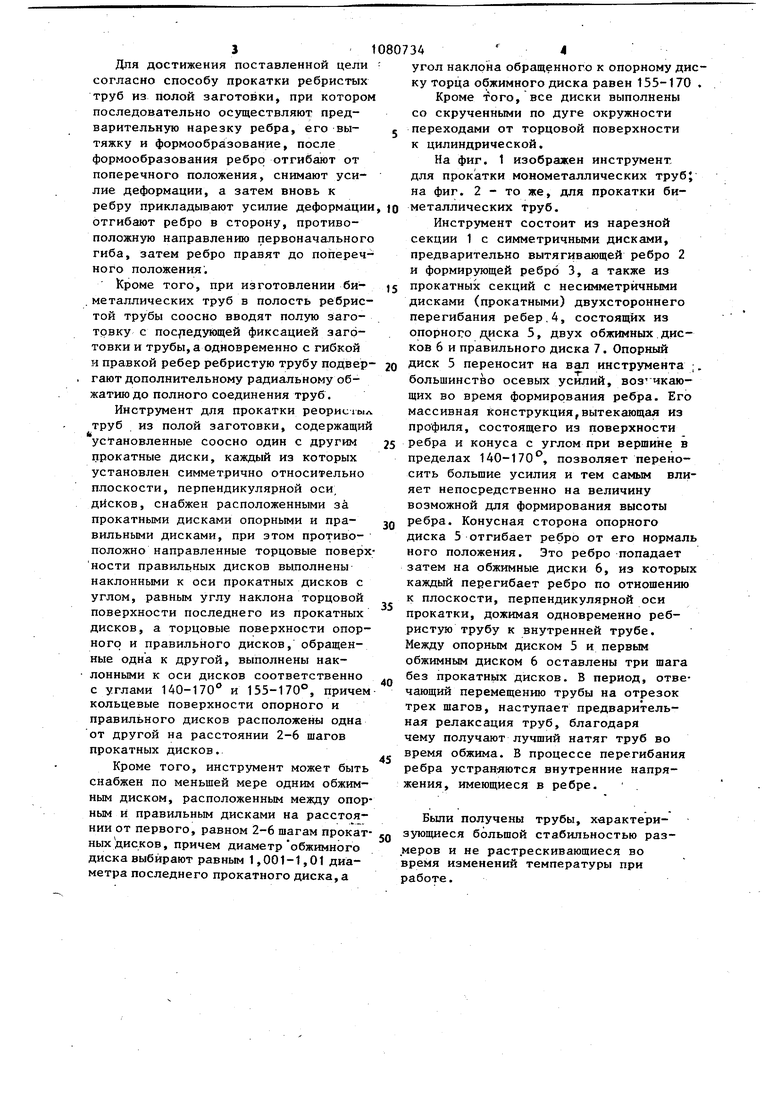

Изобретение относится к обработке металлов давлением и может быть использовано для получения моно- и биметаллических поперечно-ребристых труб, применяемых в качестве теплообменников в энергетике. Известен способ прокатки поперечно-ребристых труб из полой заготовки согласно которому последовательно осуществляют предварительную нарезку ребра, его вытяжку и формообразование С13. Известен инструмент для прокатки ребристых труб из полой заготовки, содержащий установленные соосно один другому прокатные диски, каждый из которых установлен, симметрично относительно плоскости, перпендикулярной оси дисков Г13« Недостатком полученных с помощью известных способа и инструмента труб является то, что. полученные в Процессе формирования внутренние напряжения в наружной трубе в ребрах вызывают после окончания обжима эффект потери натяга между трубами, необходимого для передачи тепловой энергии в направлении ребра без заметных потерь. Инструменты, применяемые для .формирования ребер, переносят во время работы значительные осевые усилия. Это особенно относится к крайним формирующим и прижимным дискам, которые под действием значительных пульсирующих усилий часто отгибаются. Необходимость сохранения требуемой жёсткости дисков и, тем самым, их толщины определяет величину минимального шага ребра. Срок службы таких инструментов невелик, а повреждение хотя бы одного диска ведет к выходу из строя всей линии прокатки ребер на трубах. Цель изобретения - повьш1ение долговечности труб за счет уменьшения внутренних напряжений. Для достижения поставленной цели согласно способу прокатки ребристых труб из полой заготовки, при котором последовательно осзпцествляют предварительную нарезку ребра, его вытяжку и формообразование, после формообразования ребро отгибают от поперечного положения, снимают усилие деформации, а затем вновь к ребру прикладывают усилие деформации отгибают ребро в сторону, противоположную направлению первоначального гиба, затем ребро правят до поперечного положения. Кроме того, при изготовлении би. металлических труб в полость ребристой трубы соосно вводят полую заготовку с пос|1еду1ощей фиксацией заготовки и трубы, а одновременно с гибкой и правкой ребер ребристую трубу подвер гают дополнительному радиальному обжатию до полного соединения труб. Инструмент для прокатки реорисчшл труб из полой заготовки, содержащий установленные соосно один с другим прокатные диски, каждый из которых установлен симметрично относительно плоскости, перпендикулярной оси, дисков, снабжен расположенными зй прокатными дисками опорными и правильными дисками, при этом противоположно направленные торцовые поверх ности правильных дисков выполнены наклонными к оси прокатных дисков с углом, равным углу наклона торцовой поверхности последнего из прокатных дисков, а торцовые поверхности опорного и правильного дисков, обращенные одна к другой, выполнены нак лонными к оси дисков соответственно с углами 140-170 и 155-170°, причем кольцевые поверхности опорного и правильного дисков расположены одна от другой на расстоянии 2-6 шагов прокатных дисков. Кроме того, инструмент может быть снабжен по меньшей мере одним обжимным диском, расположенным между опор ным и правильным дисками на расстоянии от первого, равном 2-6 шагам прокат ных дисков, причем диаметробжимного диска выбирают равным 1,001 -1,01 диаметра последнего прокатного диска, а угол наклона обращенного к опорному диску торца обжимного диска равен 155-170 . Кроме того, все диски выполнены со скрученными по дуге окружности переходами от торцовой поверхности к цилиндрической. На фиг. 1 изображен инструмент для прокатки монометаллических Tpy6J на фиг. 2 - то же, для прокатки биметаллических труб. Инструмент состоит из нарезной секции 1 с симметричными дисками, предварительно вытягивающей ребро 2 и формирующей ребро 3, а также из прокатных секций с несимметричными дисками (прокатными) двухстороннего перегибания ребер.4, состоящих из опорного диска 5, двух обжимных дисков 6 и правильного диска 7. Опорный диск 5 переносит на вал инструмента ;. большинство осевых усилий, возикающих во время формирования ребра. Его массивная конструкция,вытекающая из профиля, состоящего из поверхности ребра и конуса с углом при вершине в пределах 140-170 , позволяет переносить большие усилия и тем самым влияет непосредственно на величину возможной для формирования высоты ребра. Конусная сторона опорного диска 5 отгибает ребро от его нормаль ного положения. Это ребро попадает затем на обжимные диски 6, из которых каждый перегибает ребро по отношению к плоскости, перпендикулярной оси прокатки, дожимая одновременно ребристую трубу к внутренней трубе. Между опорньм диском 5 и первым обжимным диском 6 оставлены три шага без прокатных дисков. В период, отвечающий перемещению трубы на отрезок трех шагов, наступает предварительная релаксация труб, благодаря чему получают лучший натяг труб во время обжима. В процессе перегибания ребра устран яются внутренние напряжения, имеющиеся в ребре. Бьши получены трубы, характеризующиеся большой стабильностью разеров и не растрескивающиеся во ремя изменений температуры при аботе.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Производство точных заготовок машиностроительных деталей прокаткой | |||

| М., НИИинформтяжмаш, 1968, с | |||

| СПОСОБ ОБРАБОТКИ ТЕХНИЧЕСКОГО ТЕЛЛУРА^ | 0 |

|

SU304313A1 |

| Способ обработки грубых шерстей на различных аппаратах для мериносовой шерсти | 1920 |

|

SU113A1 |

Авторы

Даты

1984-03-15—Публикация

1978-01-23—Подача