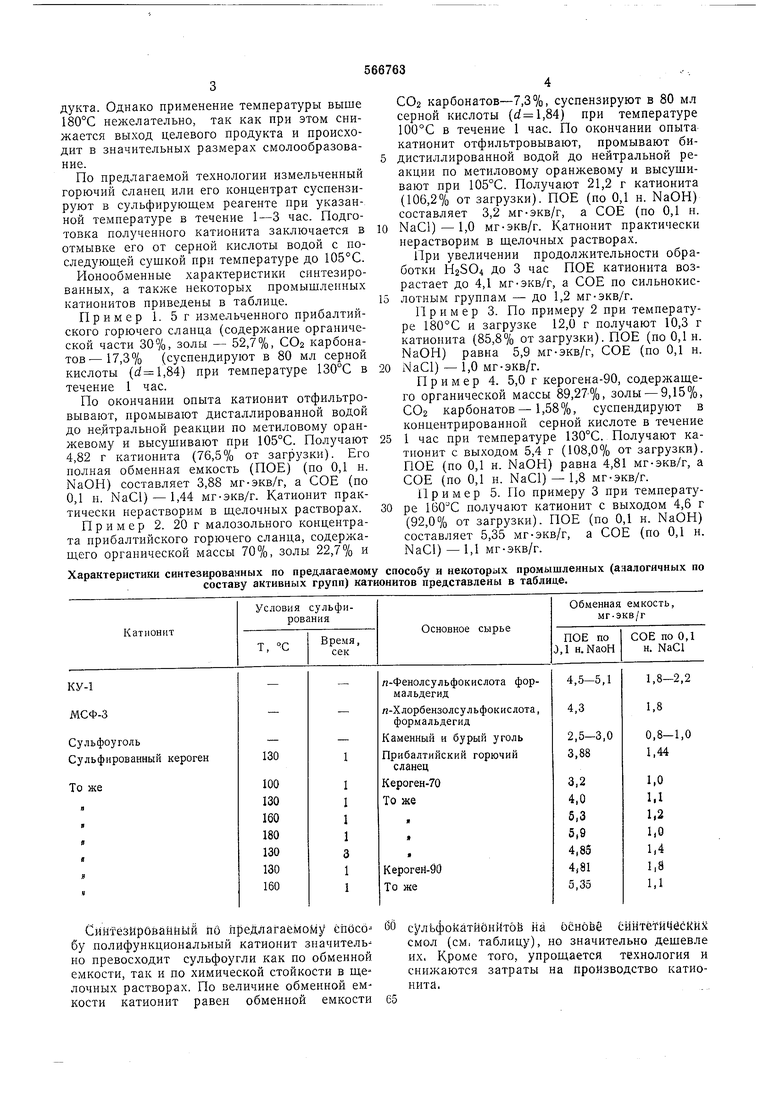

дукта. Однако применение температуры выше 180°С нежелательно, так как при этом снижается выход целевого продукта и происходит в значительных размерах смолообразование. По предлагаемой технологии измельченный горючий сланец или его концентрат суспензируют в сульфирующем реагенте при указанной температуре в течение 1-3 час. Подготовка полученного катионита заключается в отмывке его от серной кислоты водой с последующей сушкой при температуре до 105°С. Ионообменные характеристики синтезированных, а также некоторых промышленных катионитов приведены в таблице. Пример 1. 5 г измельченного прибалтийского горючего сланца (содержание органической части 30%, золы - 52,7%, СОа карбонатов- 17,3% (суспендируют в 80 мл серной кислоты (,84) при температуре 130°С в течение 1 час. По окончании опыта катионит отфильтровывают, промывают дисталлированной водой до нейтральной реакции по метиловому оранжевому и высушивают при 105°С. Получают 4,82 г катионита (76,5% от загрузки). Его полная обменная емкость (ПОЕ) (по 0,1 п. NaOH) составляет 3,88 мг-экв/г, а СОЕ (по 0,1 п. NaCl) - 1,44 мг-экв/г. Катионит практически нерастворим в щелочных растворах. Пример 2. 20 г малозольного концентрата нрибалтийского горючего сланца, содержащего органической массы 70%, золы 22,7% и

Характеристики синтезированных по предлагаемому способу и некоторых промышленных (аналогичных по составу активных групп) катионитов представлены в таблице. СО2 карбонатов 7,3%, суспензируют в 80 мл серной кислоты (,84) при температуре 100°С в течение 1 час. По окончании опыта катионит отфильтровывают, промывают бидистиллированной водой до нейтральной реакции по метиловому оранжевому и высушивают при 105°С. Получают 21,2 г катионита (106,2% от загрузки). ПОЕ (по 0,1 н. NaOH) составляет 3,2 мг-экв/г, а СОЕ (по 0,1 н. NaCl) - 1,0 мг-экв/г. Катионит практически нерастворим в щелочных растворах. При увеличении продолжительности обработки H2SO4 до 3 час ПОЕ катионита возрастает до 4,1 мг-экв/г, а СОЕ по сильнокислотным группам - до 1,2 мг-экв/г. Пример 3. По примеру 2 при температуре 180°С и загрузке 12,0 г получают 10,3 г катионита (85,8% от загрузки). ПОЕ (по 0,1 н. NaOH) равна 5,9 мг-экв/г, СОЕ (по 0,1 н. NaCl) - 1,0 мг-экв/г. Пример 4. 5,0 г керогена-90, содержащего органической массы 89,27%, золы - 9,15%, С02 карбонатов -1,58%, суспендируют в концентрированной серной кислоте в течение 1 час при температуре 130°С. Получают каТ1ЮНИТ с выходом 5,4 г (108,0% от загрузки). ПОЕ (по 0,1 н. NaOH) равна 4,81 мг-экв/г, а СОЕ (по 0,1 н. NaCl) - 1,8 мг-экв/г. Пример 5. По примеру 3 при температуре получают катионит с выходом 4,6 г (92,0% от загрузки). ПОЕ (по 0,1 н. NaOH) составляет 5,35 мг-экв/г, а СОЕ; (по 0,1 н. NaCl) - 1,1 мг-экв/г.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения катионитов | 1972 |

|

SU444785A1 |

| Способ получения катионита | 1984 |

|

SU1257076A1 |

| Способ получения катионообменных смол | 1955 |

|

SU105840A1 |

| Способ получения сульфокатионитов | 1982 |

|

SU1098940A1 |

| Способ получения ионитов | 1975 |

|

SU537086A1 |

| Способ получения катионитов | 1974 |

|

SU568263A1 |

| Способ получения фосфорнокислого катионита | 1974 |

|

SU471025A1 |

| Способ получения радиоционностойких катионитов | 1979 |

|

SU770162A1 |

| Способ получения ионитов | 1974 |

|

SU532611A1 |

| Способ получения формованного катионита | 1978 |

|

SU849749A1 |

Синтезированный пО предлагаемому спосо бу полифункциональный катионит значительно превосходит сульфоугли как по обменной емкости, так и по химической стойкости в щелочных растворах. По величине обменной емкости катионит равен обменной емкости

сульфоКатйонИтбЁ на oCHoise ейнтётйЧёсКИх смол (см, таблицу), но значительно дешевле их. Кроме того, упрощается технология и снижаются затраты на Производство катионита.

Существенное значение имеет возможность расширения сырьевой базы производства катионитов.

Формула изобретения

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1977-07-30—Публикация

1975-11-03—Подача