Изобретение относится к области получения полифункциональных катионитов, обладающих повышенной стойкостью к действию 7-излучения. Катиониты можно использовать в качестве ионитов общего назначения, а также в ядерно-химической технологии, «аотример, для выделения и очистки радиоактивных изотопов, в ядерной энергетике, например, для очистки радиоактивных сточных вод. Известны сульфокатиониты, полученные путем сульфирования 20%-ным олеумом асфальтеисодерж ащвго Сьирья (нефтяных асфальтитов (при 100-105° С) 1. Они имеют высокую радиационную стойкость (до дозы 10 рад), но обладают невысокой механической прочностью (до 80%) и невысоким значением статической обменной емкости (до 3,02 мг экв/г). Известен также способ получения радиационностойких катионитов путем сульфирования олеумом при нагревании фураноформолита - продукта взаимодействия асфальтита, фурфурола и кислого гудрона 2. Сульфокатионит имеет обменную емкость по сульфогруппам, составляющую 3,6-4 мг экв/г, механическую прочность 90-94%, высокую радиационную стойкость, однако степень сшивки в фураноформслите достигает , из-аа чего невозможно получить на его основе катионит с высокой пористостью. С целью получения сульфокатионитов с высокой пористотью и придания им полифункциональности обмена ионов предложен способ получения радиационностойких катионитов путем сульфирования олеумом формолита - продукта взаимодействия нефтяного асфальтита, формальдегида и толуола и перед стадией сульфирования его подвергают действию -излучения при дозах 5 10 рад в водной среде. Формолит представляет собой известный продукт 3. Исходный фцр,молит в запаянных ампулах в дистиллированной воде облучают на у-установке МРХ-7-20 при мощности дозы 150 рад/с дозами 5 10® рад. Затем проводят сульфирование при 100-105° С в течение 1-3 ч 20%-ным олеумом (10-кратный весовой избыток). Полученные катиониты представляют собой черные зерна неправильной формы с размерами 0,25-0,50 мм в диаметре, механической прочностью 94-96%, насыпной массой 0,48-0,55 г/см, удельным объемом набухшего ионита 2,8-3,2 мл/г, набухаемостью в воде 28-40%, удельной поверхностью 35-40 . Статическая обменная

емкость синтезированных катионитов составляет 4-4,5 мг экв/г.

В процессе облучения происходит радиационно-химическое окисление формолитов,, в результате которого образуются фенольногидроксильные и карбоксильные группы. Обменная емкость окисленных формолитов составляет 2,2-3,0 мг экв/г.

В процессе сульфирования происходит увеличение статической обменной емкости (СОЕ) катионита за счет введения в мат; рицу формолита сульфогрупп и дополнительного окисления олеумом с образованием новых фенольногидроксильных и карбоксильных групп. Поэтому обменная емкость полученных катионитов обуславливается наличием в их составе фенольногидроксильных групп (СОЕ-1,8- 2,4 мг экв/г), сульфогрупп (СОЕ-1,0- 1,7 мг-экв/г), карбоксильных групп (СОЕ 0,5-1,1 мг экв/г).

Непосредственное сульфирование формолитов приводит к образованию катионитов, содержащих те же функциональные npyinnbi, ,с общей СОЕ, .равяой 2,6-2,9 Из формолитов можно приготовить пеноматериалы, на которые Впослед:ст|вяи можно прививать функциональные группы. Так после прохождения сополиконденсации к формолиту можно добавить алюминиевый порощок. За счет реакции оставшейся в формолите серной кислоты и алюминиевого порошка происходит вспенивание с получением пеноматериала плотностью 0,2-0,5 г/см. Затем при 100° С в течение 10 ч, как и в случае невспененного формолита, происходит доотверждение. Прочность на сжатие вспененного ионита составляет 3-12 кгс/см2. Вспененный формолит затем подвергается вышеприведенным реакциям с получением вопеназного ио.н«ообменно1го материала.

Пример 1. В реакционный эмалированный реактор, снабженный мешалкой, обратным холодильником, заканчивающимся хлоркальциевой трубкой, термометром, помещают 163 г асфальтита, 11 г параформа и приливают 184 мл толуола. Затем из капельной воронки по каплям добавляют 182 мл 53,5%-ной серной кислоты. Для реакции могут быть использованы асфальтиты, выделенные по Добенпроцессу из

гудрона, битума, мазута. Толуол применяют квалификации «Ч. Параформ имеет тепень полимеризации 7-9. Реакционную месь перемешивают в течение 1,5 ч при 78° С, затем в том же реакторе формолит помещают в термостат, где происходит отверждение при 100° С в течение 10 ч. Далее блок формолита дробят, рассеивают на фракции и отмывают от избыточной серной кислоты. Дальнейшие превращения проводятся на фракции 0,25-0,50 мм.

5 г вышеуказанной фракции формолита помещают в ампулу вместе с 25 мл дистиллированной воды, запаивают и облучают на установке МРХ-7-20 у-излучением изотопа дюзой 5-10 рад. После о блучения формолит имеет СОЕ 2,55 мг экв/г.

Окисленный формолит в количестве 5 г помещают в реакционную колбу, снабженную мешалкой, термометром, обратным холодильником, заканчивающимся газоотводной трубкой, добавляют 50 г 20%-ного олеума и реакционную смесь перемешивают 1,5 ч при 100° С. Затем в колбу добавляют кусочки льда до прекращения выделения ЗОз, содержимое колбы переносят на фильтр и промывают его до отсутствия ионов S04 IB промывной воде. Продукт высушивают до постоянного веса.

Катионит имеет СОЕ 4,0 мг экв/г, причем по фенольногидроксильным группам СОЕ 1,8 мг экв/г, по карбоксильным группам СОЕ 0,5 мг экв/г, по сульфогруппам СОЕ 1,7 мг экв/г.

После облучения на установке МРХ-у-20 дозой 1-10® рад общая СОЕ катионита достигает 4,3 мг экв/г.

Пример 2. Отличается от примера 1 тем, что радиационно-химичеакоеок1исленйе проводят дозой 1-10 рад. Катионит имеет СОЕ 4,2 мг экв/г. После облучения дозой 3 10 рад СОЕ составляет 4,6 мг экв/г.

Пример 3. Отличается от примера 1 тем, что радиационно-химическое окисление проводят при дозе 5 10 рад, а сульфирование в течение 3 ч. СОЕ катионита 4,5 мг экв/г.

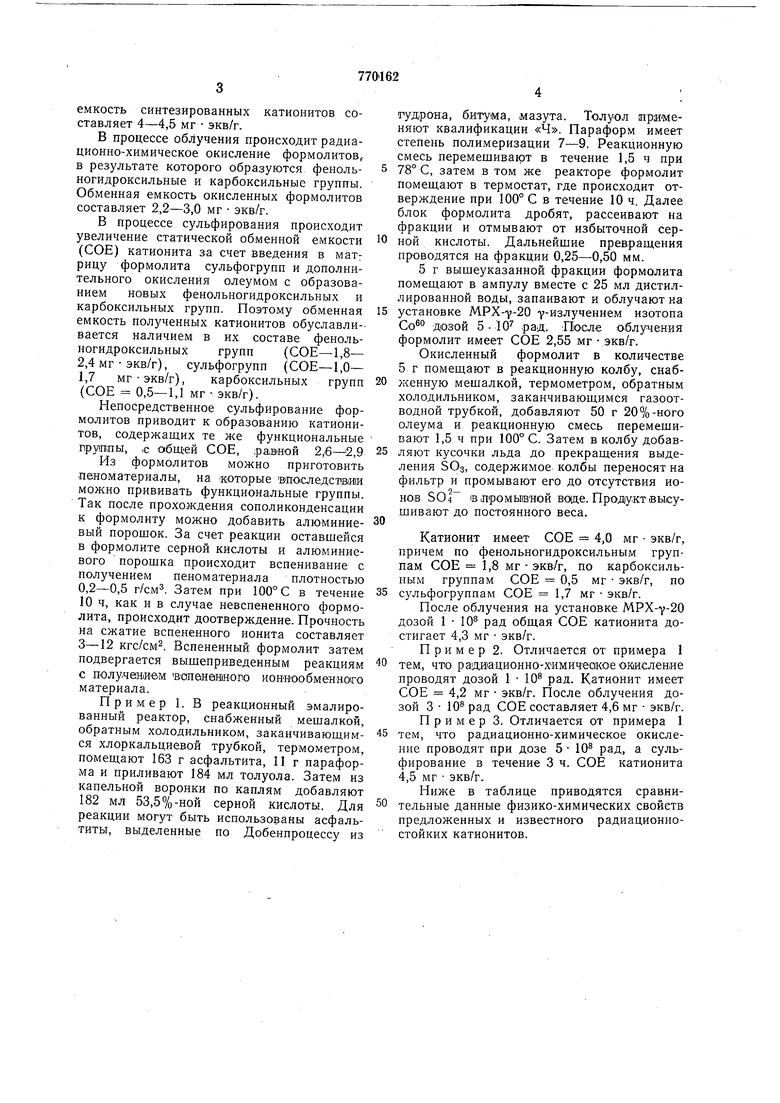

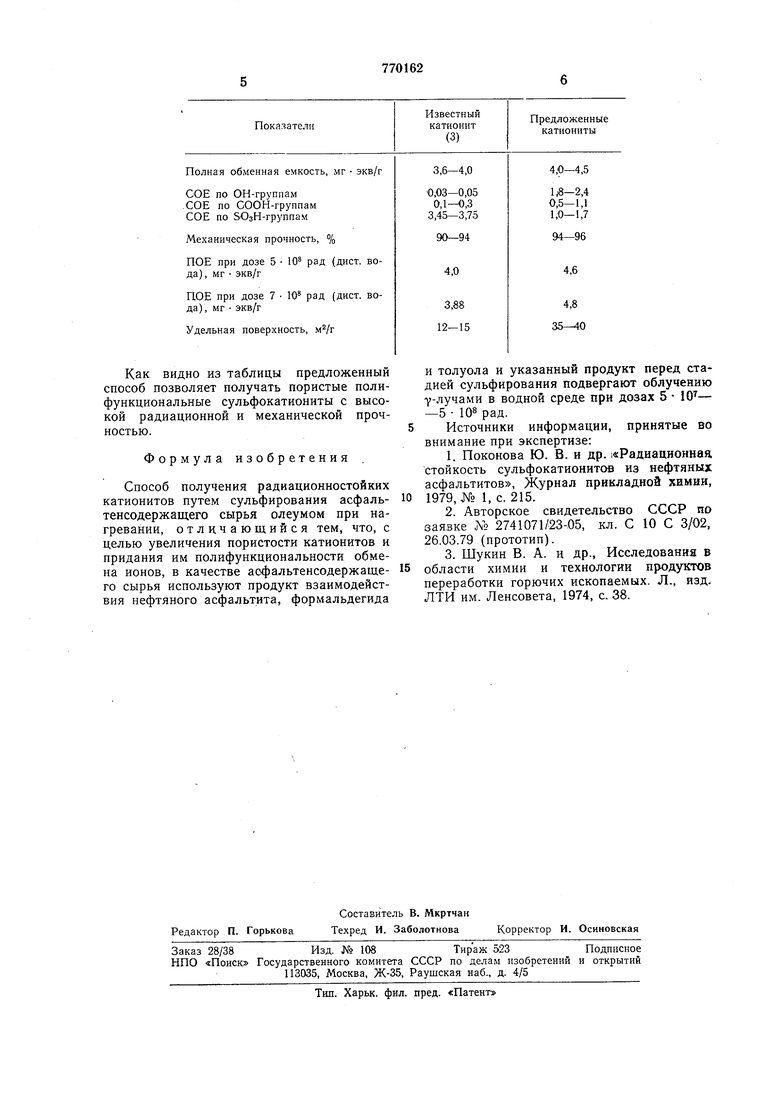

Ниже в таблице приводятся сравнительные данные физико-химических свойств предложенных и известного радиационностойких катионитов.

Показатели

Полная обменная емкость, мг экв/г

СОЕ по ОН-группам .СОЕ по СООН-группам СОЕ по ЗОгН-группам

Механическая прочность, %

ПОЕ при дозе 5 - 10 рад (диет, вода), мг экв/г

ПОЕ при дозе 7 Ю рад (диет, вода), мг экв/г

Удельная поверхность,

Как видно из таблицы предложенный способ позволяет получать пористые полифункциональные сульфокатиониты с высокой радиационной и механической прочностью.

Формула изобретения

Способ получения радиационностойких катионитов путем сульфирования асфальтенсодержащего сырья олеумом при нагревании, отличающийся тем, что, с целью увеличения пористости катионитов и придания им полифункциональности обмена ионов, в качестве асфальтенсодержащего сырья используют продукт взаимодействия нефтяного асфальтита, формальдегида

Предложенные катионнты

4,0-4,5

3,6-4,0

1;8-2,4

,03-0,05

0,1-0,3 0,5-1,1 1,0-1,7

,45-3,75

94-96

90-94 4,6

4,0

4,8

3,88 35-40 12-15

И толуола И указанный продукт перед стадией сульфирования подвергают облучению у-лучами в водной среде при дозах 5 -5 108 рад

Источники информации, принятые во внимание при экспертизе:

1.Поконова Ю. В. и др. 1«Радиационнаа стойкость сульфокатионитов из нефтяных асфальтитов, Журнал прикладной химии, 1979, № 1, с. 215.

2.Авторское свидетельство СССР по заявке № 2741071/23-05, кл. С 10 С 3/02, 26.03.79 (прототип).

3.Щукин В. А. и др.. Исследования в области химии и технологии продуктов переработки горючих ископаемых. Л., изд. ЛТИ им. Ленсовета, 1974, с. 38.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СУЛЬФОКАТИОНИТОВ ИЗ ТЯЖЕЛЫХ НЕФТЯНЫХ ОСТАТКОВ | 2016 |

|

RU2623574C1 |

| Способ получения сульфированных асфальтенов (варианты) | 2021 |

|

RU2766217C1 |

| Способ получения фосфорнокислого катионита | 1974 |

|

SU471025A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОСТОЙКИХ СУЛЬФОИОНИТНЫХ КАТАЛИЗАТОРОВ И СПОСОБ ПРОВЕДЕНИЯ КИСЛОТНО-КАТАЛИЗИРУЕМЫХ РЕАКЦИЙ | 1999 |

|

RU2163507C2 |

| Способ получения сульфокатионита | 1977 |

|

SU701938A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТИОНИТА | 1970 |

|

SU267895A1 |

| Способ получения катионита | 1978 |

|

SU837966A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОСТОЙКОГО СУЛЬФОИОНИТНОГО КАТАЛИЗАТОРА | 2007 |

|

RU2357800C2 |

| Способ получения сульфаминового катионита | 1981 |

|

SU954401A1 |

| Способ получения сульфокатионитов | 1974 |

|

SU507587A1 |

Авторы

Даты

1982-01-07—Публикация

1979-03-28—Подача