Изобретение относится к способу получения смазочных материалов, используемых в процессах холодной и горячей деформации металлов,. бурения скважин.

Известны способы получения смаэочных материалов для обработки металлов давлением на основе .жирнокислотных отходов путем их,омыления, эт.ерификации ClJ - ГЗ.

Однако смазочные материалы, полу-. ченные такими способами, обладают недостаточно высокими антифрикционными свойствами и водные суспензии, полученные на их основе, недостаточно стабильны.Наиболее близким к изобретению по технической сущности является способ получения смазочного материала М1-1 для обработки металлов давлением путем дистилляции жирных кислот, выделенных из соапстокбв- растительных масел или технического жира, с последующим омылением полученного гудронного остатка водным раствором гидрата окиси натрия C4J.

Однако смазочный материал, получаемый по известному способу, в процессах деформации нержавеющих сталей -и бурения скважин не обладает необходимыми антифрикционными свойствами. Кроме того, он не может применяться в качестве смазочно-охлаждающей. жидкости, так как водная суспензия смазки нестабильна, свободные жирные.кис-г лоты отслаиваются и забивают форсунки и трубопроводы.Цель изобретения - улучшение анти(фрикционных свойств смазочного материала и повышение стабильности его йодных суспензий.

Поставленная цель достигается тем, что согласно способу получения смазоч ного материала гудронный остаток от дистилляции жирных кислот, выделенных из соапстоков растительных, масел или технического жира, подвергают омылению 10-40%-ным водным растворомме-. тил- или этилсиликоната натрия, взятого в количестве 15-50 мас.% от , веса гудронов. .

Повышение антифрикционньрс свойств полученного смазочного материала можно объяснить тем, что при трении в результате разложения этил- и метилсиликонатов натрия за счет кремния образуется поверхностный слой очень высокой твердости, на котором располагается более мягкий слой жирных кислот, также уменьшающий трение CSJ.

Метил- и этилсиликонат Натри 1 представляет собой растворимые в воде и этиловом спирте жидкости и выпускаются в виде спиртовых растворов под марками ГКЖ-11 и ГКЖ-10 (МРТУ 6-02271-63).

Основные свойства ГКЖ-10 и ГКЖ-11:

Плотность при

, г/смЗ1,17-1,21

Содержание кремния., %

Щелочность (в пересчете на Na ОН Содержание этилового спирта, % Сухой остаток, %

Пример. В стакан с мешалкой помещают 50 мл.этилсиликоната натрия приливают 250 мл воды и перемешивают в течение 1 мин. К полученному раствору добавляют 200 г гудронного остатка от дистилляции жирных кислот, выделенных из соапстоков растительных масел или технического жира, имеющего температуру не ниже 20°С и перемешивают в течение 20 .мин.

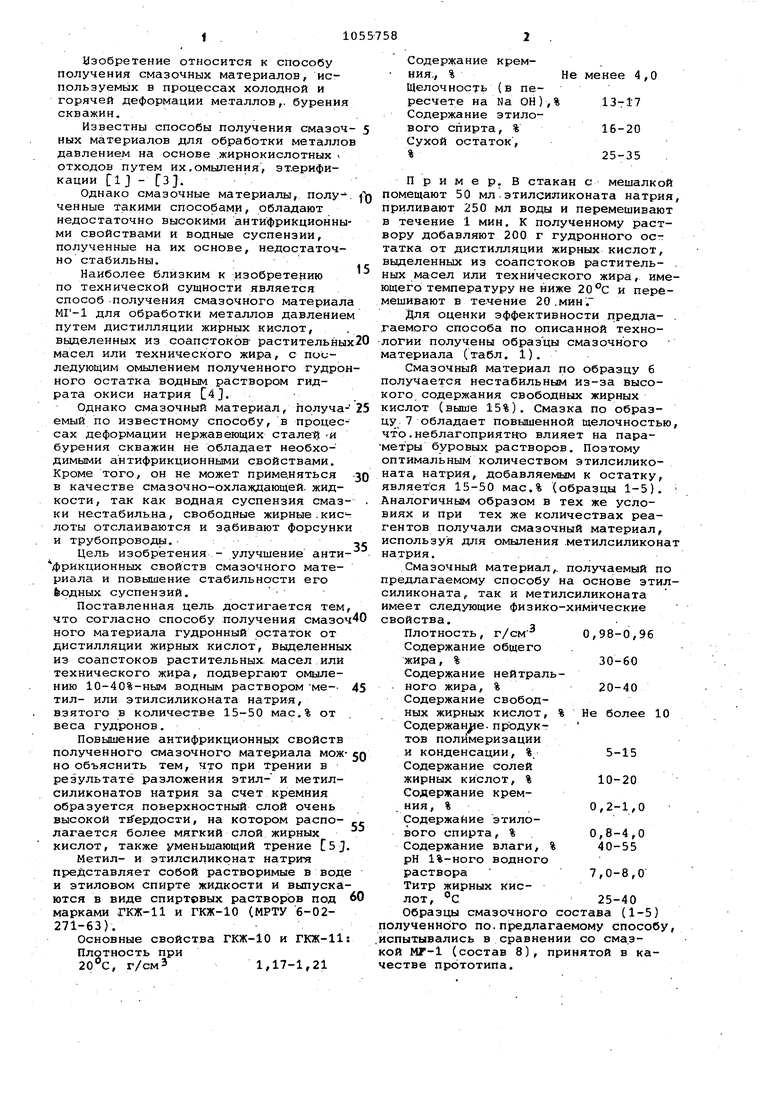

Для оценки эффективности предла.гаемого способа по описанной технологии получены образцы смазочного материала (табл. 1).

Смазочный материал по образцу 6 получается нестабильным из-за высокого содержания свободных жирных кислот (вьпые 15%). Смазка по образцу. 7 обладает повышенной щелочностью что.неблагоприятно влияет на параметры буровых растворов. Поэтому оптимальным количеством этилсиликоната натрия, добавляемым к остатку, является 15-50 мас.% (образцы 1-5). Аналогичным образом в тех же условиях и при тех же количествах реагентов получали смазочный материал, кспольэуя для омыления .метилсиликона натрия..

Смазочный материал,, получаемый по предлагаемому способу на основе этилсиликоната ,, так и метилсиликоната имеет следующие физико-химические свойства..

Плотность, г/см 0,98-0,96 Содержание общего жира, %30-60

Содержание нейтрального жира, %20-40 Содержание свободных жирных кислот, % Не более 10 Соде ржа . продуктов полимеризации и конденсации, % 5-15 Содержание солей жирных кислот, % 10-20 Содержание кремния, % 0,2-1,0 Содержайие этилового спирта, % 0,8-4,0 Содержание влаги, % 40-55 рН 1%-ного водного раствора 7,0-8,0 Титр жирных кислот, °С25-40 Образцы смазочного состава (1-5) полученного по.предлагаемому способу .испытывались в сравнении со смазкой MF-1 (состав 8), принятой в качестве прототипа.

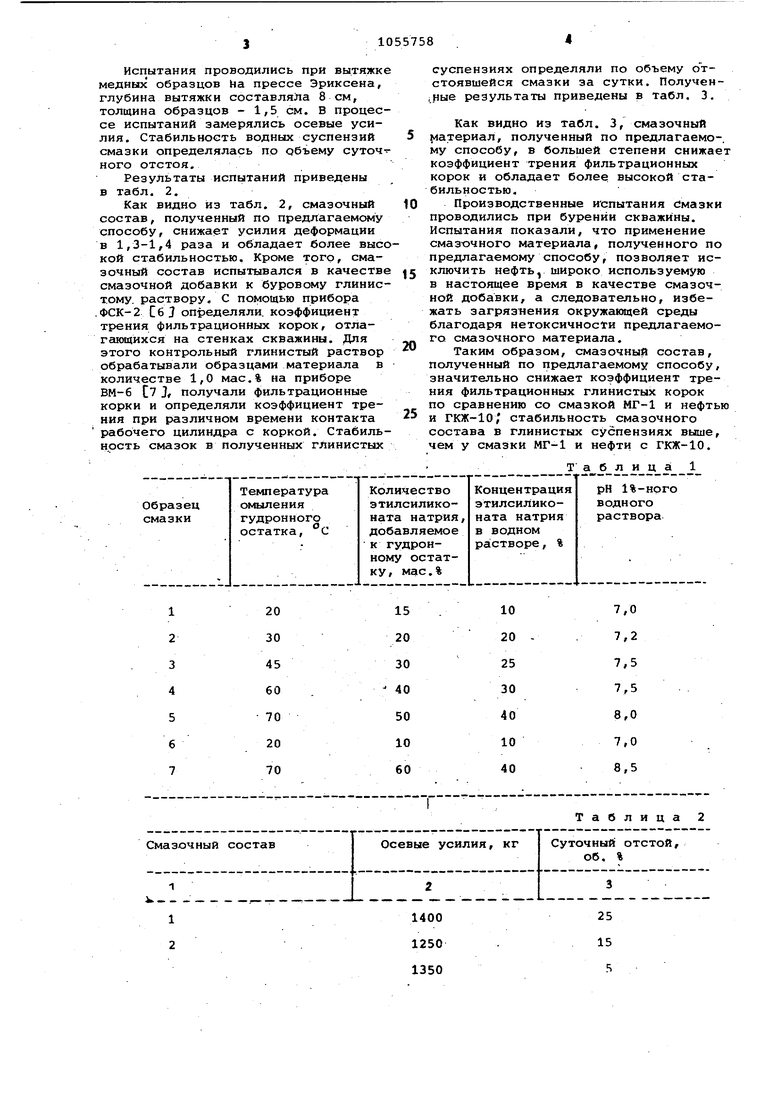

Испытания проводились при вытяжке медных образцов ha прессе Эриксена, глубина вытяжки составляла 8 см, толщина образцов - 1,5 см. В процессе испытаний замерялись осевые усилия. Стабильность водных суспензий смазки определялась по объему суточ-;него отстоя.

Результаты испытаний приведены в табл. 2.

Как видно из табл. 2, смазочный состав, полученный по предлагаемому способу, снижает усилия деформации в 1,3-1,4 раза и обладает более высокой стабильностью. Кроме того, смазочный состав испытывался в качестве смазочной добавки к буровому глинистому, раствору, С помощью прибора .ФСК-2 СбJ определяли, коэффициент трения фильтрационных корок, отлагающихся на стенках скважины. Для этого контрольный глинистый раствор обрабатывали образцами материала в количестве 1,0 мас.% на приборе ВМ-6 С7 J, получали фильтрационные корки и определяли коэффициент трения при различном времени контакта рабочего цилиндра с коркой. Стабильность смазок в полученных глинистых

суспензиях определяли по объему отстоявшейся смазки за сутки. Получен|Ные результаты приведены в табл. 3.

Как видно из табл. 3, смазочный материал, полученный по предлагаемо-, му способу, в большей степени снижает коэффициент трения фильтрационных корок и обладает более высокой стабильностью.

Производственные испытания емазки

0 проводились при бурении скважины. Испытания показали, что применение смазочного материала, полученного по предлагаемому способу, позволяет ис5 ключить нефть, широко используемую в настоящее время в качестве смазочной добавки, а следовательно, избежать загрязнения окружающей среды благодаря нетоксичносТи предлагаемого смазочного материала.

0

Таким образом, смазочный состав, полученный по предлагаемому способу, значительно снижает коэффициент трения фильтрационных глинистых корок по сравнению со смазкой МГ-1 и нефтью 5 и ГКЖ-Ю; стабильность смазочного состава в глинистых суспензиях выше, чем у смазки МГ-1 и нефти с ГКЖ-10.

Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| Смазочная добавка к глинистым буровым растворам | 1981 |

|

SU973585A1 |

| Смазка для горячей обработки металлов давлением | 1979 |

|

SU876704A1 |

| Способ получения смазочного материала | 1990 |

|

SU1737007A1 |

| Смазка для горячей обработки металлов | 1975 |

|

SU566869A1 |

| СМАЗОЧНО-ОХЛАЖДАЮЩАЯ ЖИДКОСТЬ ДЛЯ ОБРАБОТКИ МЕТАЛЛОВ РЕЗАНИЕМ | 2000 |

|

RU2177983C1 |

| Способ получения смазки для обработки металлов давлением | 1985 |

|

SU1289878A1 |

| Смазка для холодной обработки металлов давлением | 1980 |

|

SU960231A1 |

| Способ получения смазки для холодной обработки металлов давлением | 1979 |

|

SU857249A1 |

| Смазка для горячей прокатки металлов | 1978 |

|

SU721467A1 |

| Смазка для обработки металлов давлением | 1981 |

|

SU1004455A1 |

СПОСОЕ ПОЛУЧЕНИЯ СМАЗОЧНОГО JMATEPHAJIA путем омыления гудронного остатка от дистилляций жирных кислот/ вьздел1енных из соапстоков растительных масел или технического жира, водным раствором щелочного агента, о т л и ч а щ и и с я тем, что, с целью улучшения антифрикционных свойств и повьвиения стабильности водных суспензий смазочного материала, в качестве отелочного агента испольэуют10 40% ный водный раствор метил.или этилснликоната натрия в количестве 15-50-.мае. % от веса гудронов. (Л ел ел ел 00

Таблица

1450 1250 1800

Коэффициент трения при времени контакта,мин

Состав

:II:::E ::I:I::I E : 0,300,42 0,280,40 0,250,38 0,260,38 0,280,39 5- . 0,35 0,45 0,53 8 Нефть + 0,36 0,47 0,54 + ГКЖ-10

.Продолжение табл. 2

5

О

30

Таблица 3

Суточный

отстой,

об.%

15 0,50 0,47 0,45 0,45 0,46 0,530,61 0,510,58 0,500,55 0,500,56 0,510,60 0,58 0,73 0,60 0,74

Авторы

Даты

1983-11-23—Публикация

1982-04-05—Подача