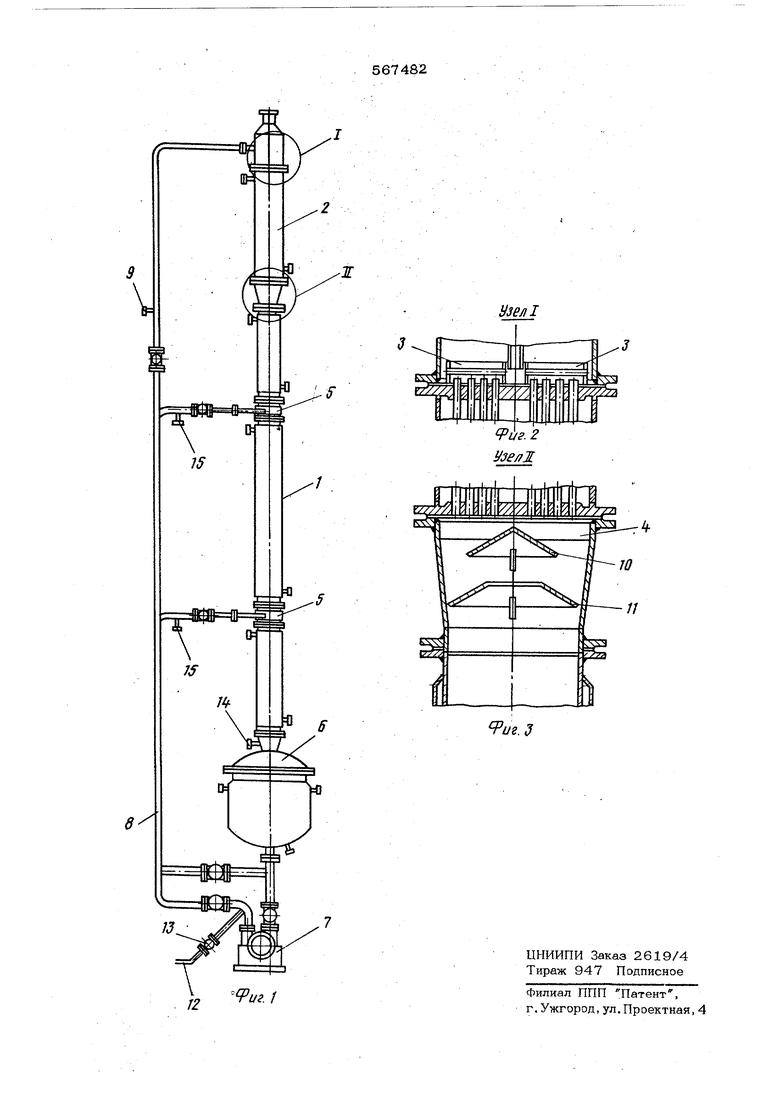

12, регулятором расхода - вентилем 13 и дитуцерами 14 и 15 для подачи азота. Работа реактора осуществляется следующим образом. Жидкость через патрубок 9 поступает в трубный пучок теплообменника и стекает в виде тонкой пленки по трубкам. Движение жидкости при этом не затруднено, так как вязкость продукта при больших содержаниях влаги невысока. Частично обезвоженная ЖИДКОСТЬ после прохода через трубной пучок собирается на верхнем сплошном конусе 10 распределительного устройства 3, а затем поступает на нижний усеченный конус, служащий для распределения продукта тонкой пленкой по обогреваемому корпусу 1. Стекающая жидкость из верхнего конуса падает на поверхность нижнего. При этом инерционный газ проходит через oTBep стие усеченного конуса и пронизывает спадающий поток жидкости, в результате чего увеличивается интенсивность массообмена. Стекающий продукт смешивается с жид- костью, движущейся по внутренней- поверхности корпуса Б виде закрученной пленки. Зта пленка образуется при истечении жидкости с больашй скоростью из тангендиальных сопел. Пройдя массообменную колонну, продукт попадает в емкость-сборник, а затем циркуляционным насосом подается через нагнетательный патрубок к соплам. ОбезБожен 1ая жидкость в количествах, соответстеуюших поступлению через трубный пучок, отводится из реактора через трубопровод 12 под давлением насоса 7. Регулирование расхода жидкости ocyutecTBляется вентилем 13, согласованным по расходу с подачей продукта. Реактор может работать как под вакууту мом, так и с применением инертного газа, позволяющего снизить парциальное давление ВОД5ШЫХ паров в реакторе до минимальных значений, обеспечивающих глубокое обезвоживание. Инертный газ вводится при этом в нижнюю часл-ь реактора через штуцеры 14 и 15 в сопловые коробки 5. Реактор может быть использован для nojmoro уда«р ления растворителей из вязких жидкостей. Преимуществом предложенного реактора является сокращение длительности процесса в 15-20 раз, отпадает необходимость примен ния растворителя и системы его регенерации, продукт получается с конечным влагосодержанием не более 0,1-0,08 вес.%, влагосодержание в трубном пучке снижается с 19 до 4-5%. Формула изобретения Реактор для обезвоживания высоковяэких жидкостей, содержащий вертикальный корпус, теплообменную рубашку и тангенциальные сопла, установленные по высоте корпуса, отличающийся тем, что, с целью обеспечения непрерывности процесса обезвоживания и повышения эффективности массообмена, реактор снабжен трубчатым теплообменником, установленным в верхней части аппарата, под которым смонтирювано распределительное устройство в виде соосно установленных сплошного и усеченного конусов. Источники информации, принятые во внимание при экспертизе: 1.Авторское свидетельство СССР № 404497, кл. В 01 / 1/ОО, 1971 г. 2.Фройштетер Г. Б. и др. Реактор для интенсификации массообмена вязких жи; костей с газами, М оделирование химических реакторов, ч. // ., Новосибирск - Киев, 1970 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОЖУХОТРУБНЫЙ РЕАКТОР | 1973 |

|

SU369921A1 |

| Аппарат для проведения тепломассообменных процессов | 1977 |

|

SU741897A1 |

| РЕАКТОР ДЛЯ ЖИДКОФАЗНЫХ ПРОЦЕССОВ ОКИСЛЕНИЯ УГЛЕВОДОРОДОВ | 1999 |

|

RU2147922C1 |

| Пленочный теплообменник | 1981 |

|

SU1000717A1 |

| РЕАКТОР ДЛЯ ПРОВЕДЕНИЯ ХИМИЧЕСКИХ ПРОЦЕССОВ | 2003 |

|

RU2236899C1 |

| Тепловая труба | 1990 |

|

SU1747842A1 |

| Пленочный аппарат | 1978 |

|

SU799773A1 |

| Тепломассообменный аппарат | 1987 |

|

SU1445767A1 |

| Тепломассообменный аппарат | 1983 |

|

SU1163895A1 |

| СПОСОБ ОБЕЗВОЖИВАНИЯ НЕФТЕПРОДУКТОВ | 2005 |

|

RU2315803C2 |

Авторы

Даты

1977-08-05—Публикация

1972-02-25—Подача