(54) ПЛЕНОЧНЫЙ АППАРАТ

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕАКТОР ДЛЯ ПРОВЕДЕНИЯ ХИМИЧЕСКИХ ПРОЦЕССОВ | 2003 |

|

RU2236899C1 |

| Массообменный вихревой аппарат | 1982 |

|

SU1018667A1 |

| ПЛЕНОЧНЫЙ АППАРАТ | 2007 |

|

RU2324517C1 |

| Реактор для газожидкостных процессов | 1976 |

|

SU741929A1 |

| Массообменный аппарат | 1982 |

|

SU1124991A1 |

| Устройство и способ разделения смеси, содержащей термолабильные вещества | 2023 |

|

RU2820718C1 |

| Пленочный массообменный аппарат | 1981 |

|

SU980742A1 |

| Тепломассообменный аппарат | 1983 |

|

SU1163895A1 |

| Многотрубный прямоточный реактор | 1980 |

|

SU997789A1 |

| Роторный пленочный аппарат | 1977 |

|

SU656633A1 |

Изобретение относится к пленочным аппаратам, используемым для проведения процессов тепло-массообмена в хи мической, нефтеперерабатывающей, пищевой, фармацевтической и других отраслях промышленности. Известен пленочный тепло-массообменный аппарат, содержащий вертикаль ный корпус, закрепленные в трубных решетках трубы, на нижних концах которых установлены перфорированные осевые вставки, подключенные к коллектору инертного газа, в результате чего газ поступает на пленку движуще ся жидкости l. Недостатком этого аппарата является то, что интенсификация процесс массообмена происходит б.пагодаря силовому воздействию струй газа на жид костную пленку, турбулизующих ее, в результате чего имеет место брызгоунос, а большая скорость газового по тока требует больших энергозатрат, повывенного расхода газа. Подача газа на свободную поверхность жидкостной пленки, как это осу ществляется в известном аппарате, пр проведении массообменных реакций, предполагает его ввод по всей высоте контактных труб, в результате чего возраста ет металллоемкость конструкции в целом и усложняется ее сборка. Кроме того, кольцевой зазор между вставкой и рабочей поверхностью трубы заполнен паром, снижающим концентрацию газового реагента и, следовательно, интенсивность массообмена падает. Известен пленочный аппарат, содержащий корпус с патрубками для ввода и вывода обрабатываемого продукта, грекщего пара и отвода вторичного пара, закрепленные в трубных решетках контактные трубы с перфорированньоми вставками для подачи реагента на пленку продукта, подключенные к коллектору, и сепарационное устройствоНедостатками такой конструкции являются отсутствие развитой поверхности теплообмена для жидкой фазы, наличие застойных зон по жидкой фазе, большие расходы газовой фазы, невозможность поочередного ввода двух компонентов газового реагента, невозможность локального ввода газового реагента, сложность монтажа и обслуживания . Осуществление теплообмена возможно только между теплопередающей поверхностью и газовой фазой, что резко снижает его интенсивность. Это означает, что аппарат нельзя применять для процессов, идущих с большим тепловым эффектом.

Большой расход газовой фазы обуславливается необходимостью сообщения газу энергии, достаточной для преодоления значительного числа гид равлических сопротивлений. В аппарате невозможен массообмен, сопровождающийся химической реакцией, протекающей с большим тепловым эффектом.

Цель изобретения - интенсификация массообменннх процессов за счет предотвращения разрыва жидкостной пленки.

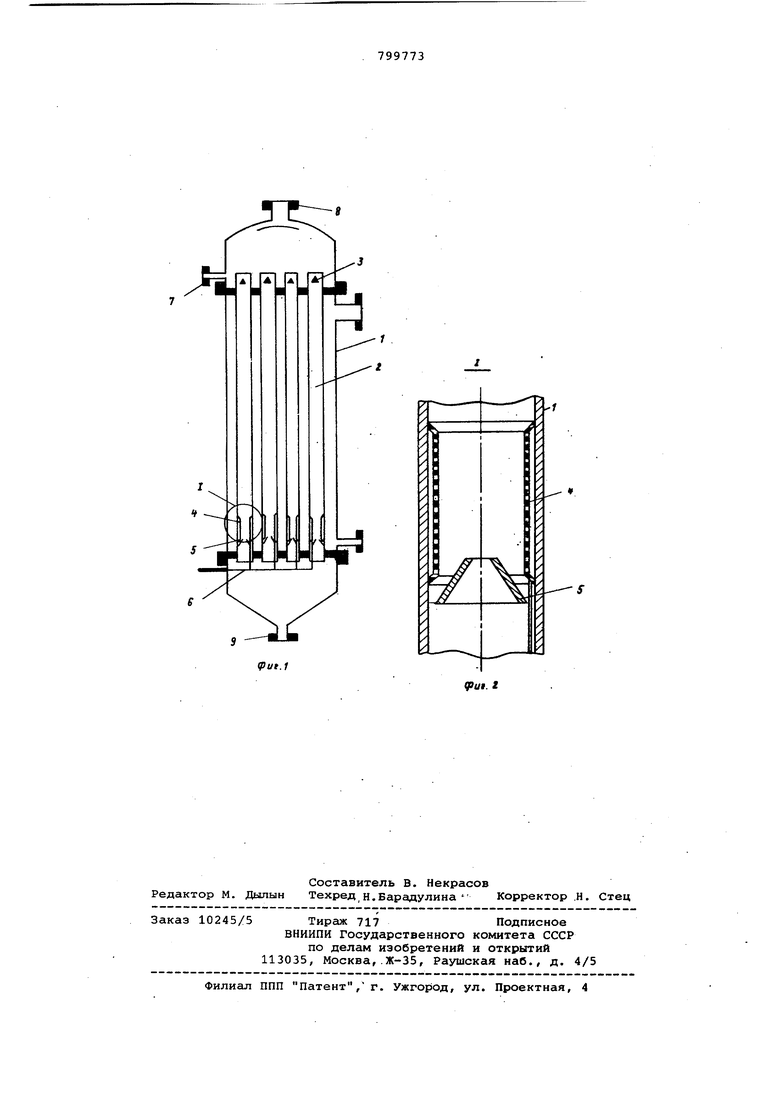

Цель достигается тем, что перфорированные вставки прикреплены своими концами к . внутренней поверхности труб и.снабжены отражателями, выполненными в виде полых усеченных конусов.

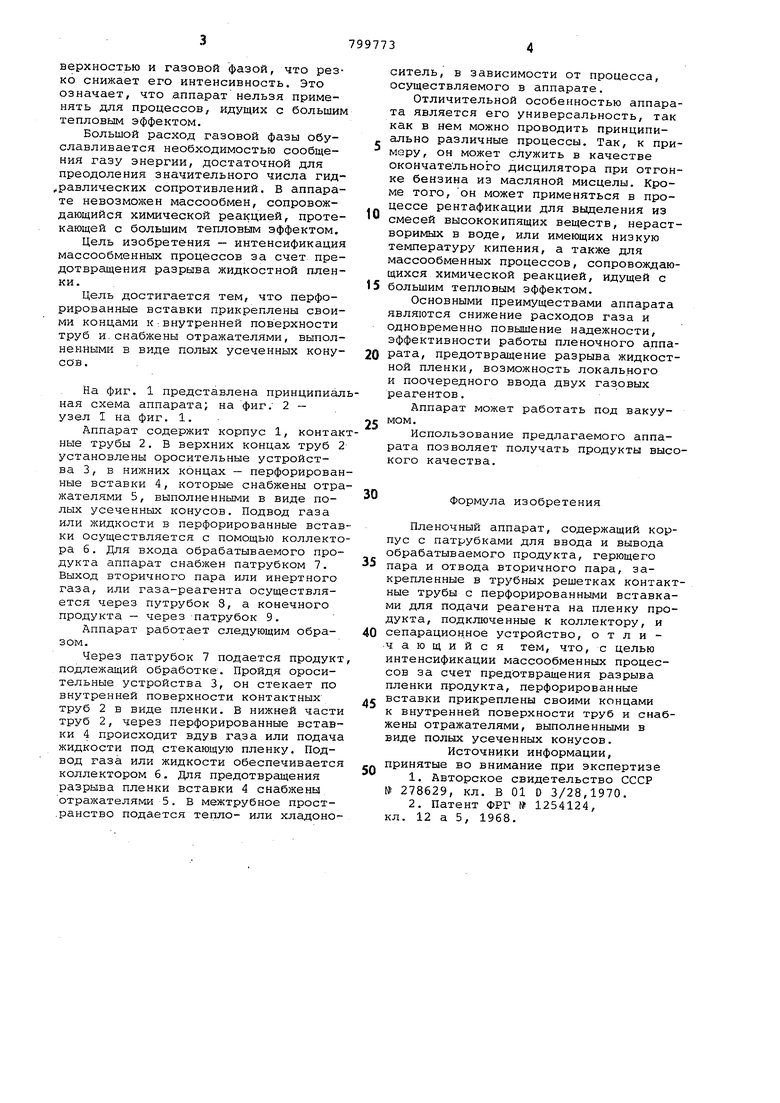

На фиг. 1 представлена принципиалная схема аппарата; на фиг; 2 - узел I на фиг. 1.

Аппарат содержит корпус 1, контакные трубы 2. В верхних концах труб 2 установлены оросительные устройства 3, в нижних концах - перфорированные вставки 4, которые снабжены отражателями 5, выполненными в виде полых усеченных конусов. Подвод газа или жидкости в перфорированные вставки осуществляется с помощью коллектора 6. Для входа обрабатываемого продукта аппарат снабжен патрубком 7. Выход вторичного пара или инертного газа, или газа-реагента осуществляется через путрубок 3, а конечного продукта - через патрубок 9.

Аппарат работает следующим образом.

Через патрубок 7 подается продукт подлежащий обработке. Пройдя оросительные устройства 3, он стекает по внутренней поверхности контактных труб 2 в виде пленки. В нижней части труб 2, через перфорированные вставки 4 происходит вдув газа или подача жидкости под стекающую пленку. Подвод газа или жидкости обеспечивается коллектором б. Для предотвращения разрыва пленки вставки 4 снабжены отражателями 5. В межтрубное прост.ранство подается тепло- или хладоноситель, в зависимости от процесса, осуществляемого в аппарате.

Отличительной особенностью аппарата является его универсальность, так как в нем можно проводить принципиально различные процессы. Так, к примеру, он может служить в качестве окончательного дисцилятора при отгонке бензина из масляной мисцелы. Кроме того, он может применяться в процессе рентафикации для выделения из смесей высококипящих веществ, нерастворимых в воде, или имеющих низкую температуру кипения, а также для массообменных процессов, сопровождающихся химической реакцией, идущей с

5 большим тепловым эффектом.

Основными преимуществами аппарата являются снижение расходов газа и одновременно повышение надежности, эффективности работы пленочного аппарата, предотвращение разрыва жидкостной пленки, возможность локального и поочередного ввода двух газовых реагентов.

Аппарат может работать под вакуумом.

Использование предлагаемого аппарата позволяет получать продукты высокого качества.

Формула изобретения

Пленочный аппарат, содержащий корпус с патрубками для ввода и вывода обрабатываемого продукта, герющего

5 пара и отвода вторичного пара, закрепленные в трубных решетках контактные трубы с перфорированными вставками для подачи реагента на пленку продукта, подключенные к коллектору, и

0 сепарацион.ное устройство, отличающийся тем, что, с целью интенсификации массообменных процессов за счет предотвращения разрыва пленки продукта, перфорированные вставки прикреплены своими концами к внутренней поверхности труб и снабжены отражателями, выполненными в виде полых усеченных конусов. Источники информации, принятые во внимание при экспертизе

Vut.1

Авторы

Даты

1981-01-30—Публикация

1978-05-19—Подача