(54) СПОСОБ КОВКИ ПОКОВОК

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления поковок | 1978 |

|

SU833344A1 |

| Способ ковки ступенчатых поковок | 1986 |

|

SU1489910A1 |

| Способ ковки поковок ступенчатых валов | 1989 |

|

SU1697972A1 |

| Способ изготовления поковок валов | 1978 |

|

SU764814A1 |

| Способ ковки крупных слитков | 1980 |

|

SU940983A1 |

| Способ ковки поковок типа валов | 1991 |

|

SU1816242A3 |

| СПОСОБ КОВКИ ПОКОВОКВСЕСОЮЗНАЯПАТЕн:ко-их[;инЕ':кА?БИБЛИОТЕКА | 1972 |

|

SU329941A1 |

| Способ получения поковок коленчатых валов | 1988 |

|

SU1556806A1 |

| Способ ковки ступенчатых поковок | 1986 |

|

SU1480945A1 |

| Способ изготовления прокатных валков | 1977 |

|

SU667305A1 |

1

Изобретение относится к обработке металлов давлением

Известен способ ковки поковок путем их нагрева и обжатий за несколько переходов,

Недостатком данного способа является,

то, что центральная зона ранее откованных частей, например, крупных многоступенчатых поковок, находится длительное Ъремя при высоких температурах. Продеформированные зоны таких поковок в конце их ковки имеют температуру, равную 1150°С и более. Эта область температур лежит выше температу- ры рекристаллизации аустенита. Указанное обстоятельство является основной причиной интенсивного роста измельченных в результате деформации зерен. Часто в осевой зоне крупных поковок, например опорных валках из стали 9ХФ, образуется видманштетова структура. Особенно это относится к по- ковкам из сталей с высоким содержанием углерода, который, как известно, способствует интенсивному росту зерен при высоких температурах.

Указанное обстоятельство при ковке круп

ных поковок в ряде случаев приводит либо к очень низким физико - механическим характеристикам металла поковок, особенно это касается центральных зон, либо к браку поковок.

Целью изобретения является предотврашение роста деформированных зерен и повышение механических свойств поковок (еше большее измельчение их в процессе пластического деформирования). Указанная цель достигается за счет того, что на последнем переходе обжатие осуществляют при температуре осевой зоны

Т Т

ка

на

де: Т

-температура начала рекриснаталлизации aycTeHHTaj

Т

-температура конца распада

ка аустенита;

-температура осевой зо1Ш1,

Т

После этого заготовку куют на заданные поковочные размеры при температуре осевой зоны, лежашей в области Т„ (

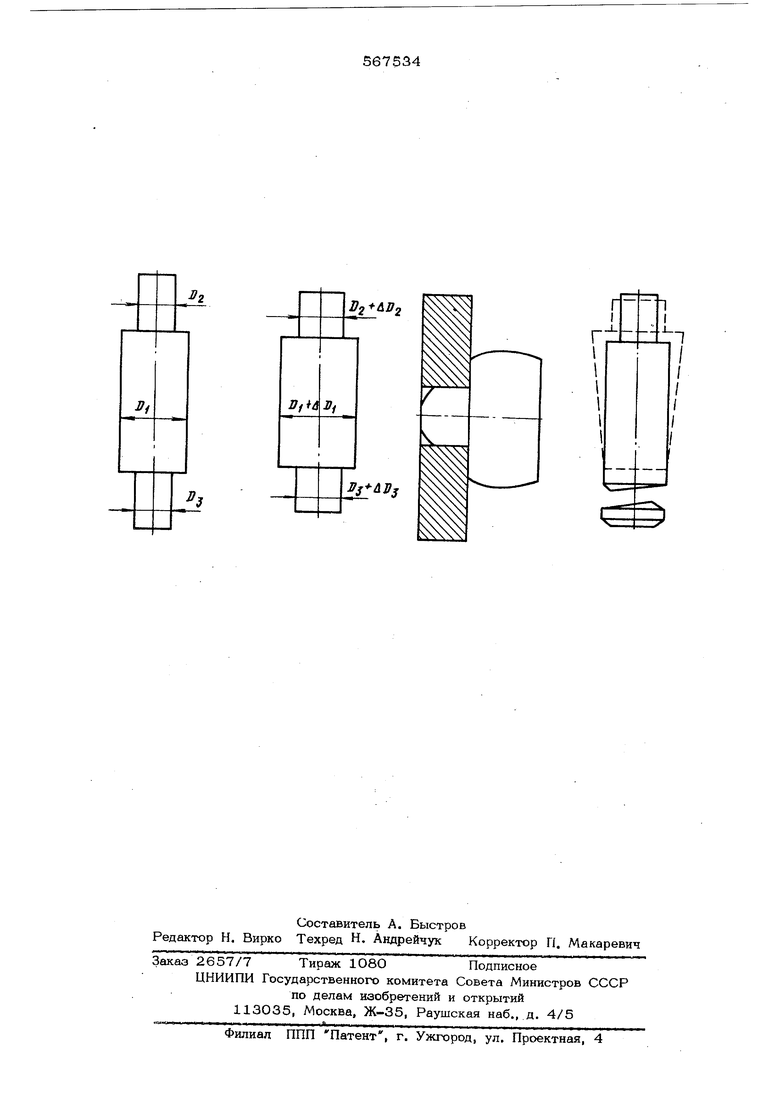

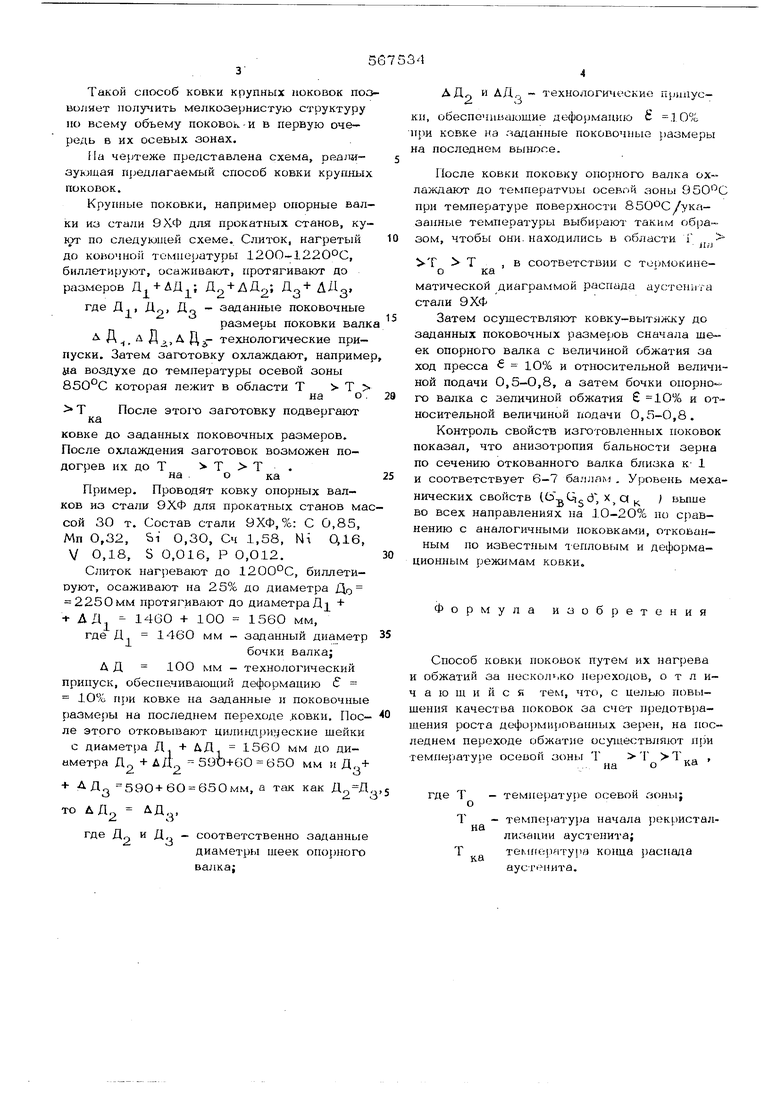

Такой способ ковки крупных поковок позволяет получить мелкозернистую структуру по всему объему поковок-и в первую очередь в их осевых зонахПа чертеже представлена схема, реализующая предлагаемый способ ковки крупных поковок.

Kpynfiue поковки, например опорные валки из стали 9ХФ для прокатных станов, куют по следующей схеме. Слиток, нагретьн до КО1ЮЧНОЙ температуры 120О-1220ОС, биллепируют, осаживают, протягивают до размеров + дд.; Д + Ц.,+ ДД,

где Д, Д„, Д - заданные поковочные

размеры поковки валк , технологические припуски. Затем заготовку охлаждают, наприме уа воздухе до температуры осевой зоны

которая лежит в области Т Т

на о.

Т После ЭТО1Х) заготовку подвергают

ковке до заданных поковочных размеров. После охлаждения заготовок возможен подогрев их до Т Т Т .

наока

Пример, Проводят ковку опорных валков из стали 9ХФ для прокатных станов массой ЗО т. Состав стали 9ХФ, %: С 0,85, Мп 0,32, &1 0,30, Сч 1,58, Ni 0,16, V 0,18, S 0,016, Р О,О12.

Слиток нагревают до 1200°С, биллетиоуют, осаживают на 25% до диаметра До 2250мм протягивают до диаметра Дд + f АД - 1460 + 100 1560 мм,

где Д 1460 мм - заданный диаметр

бочки валка;

Л Д 1ОО мм - технологический припуск, обеспечивающий деформапию 10% rij)n ковке на заданные и поковочные размеры на последнем переходе ковки. После этого отковывают цшп1ндри; еские шейки с диаметра Д + ДД. 1560 мм до диаметра Д + ДД 59D+60 650 мм и .

+ А Д, 590+6О 65Омм, а Т4Ж как то ЛД ДД.,

где Д и Д - соответственно заданные диаметры шеек опорного

ДД„ и ДД - технологические припуски, обеспечива с)Ш.ие деформацию С 10% при ковке на заданные поковочные размеры на последнем вынпг.е.

После ковки поковку опорного валка охлаждают до температуиы осевой зоны 950- С при температуре поверхности 85О С/указанные температуры выбирают таким образом, чтобы они. находились в области i. jj. Т , в соответствии с тормокинеока

матической диаграммой распада аустен;гга стали 9ХФ

Затем осуществляют ковку-выт11жку до заданных поковочных pa3MefJOB сначала шеек опорного валка с величиной обжатия за ход пресса € 1О% и относительной ве/шчиной подачи 0,5-0,8, а затем бочки опорно го валка с величиной обжатия 10% и относительной величиной подачи 0,5-О,8.

Контроль свойств изготовленных поковок показал, что анизотропия бальности зерна по сечению откованного валка близка к- 1 и соответствует 6-7 баллам , Уровень механических свойств (to Q. d, х а ) выше во всех направлениях на 10-20% по сравнению с аналогичными поковками, откованным по известным тепловым и деформационным режимам ковки.

Формула изобретения

Способ ковки поковок путем их нагрева и обжатий за нескол.ко переходов, отличающийся TeNf, что, с целью повышения качества поковок за счет предотвращения роста дефо})мировапных зерен, на последнем переходе обжатие осуществляют при

TBMnetJaType осевой зоны Т Т Т„ц

на о ка

где Т - температуре осевой зоны;

Т - тектература начала рекристална

лизации аустенита;

Т

TeMKOjifiTypa конца распада

ка аустенита.

Sz

Dftu

J/

Si

DZ &JJ2

Авторы

Даты

1977-08-05—Публикация

1973-08-23—Подача