(54) УСТРОЙСТВО ДЛЯ ПРОШИВКИ ЗАГОТОВОК

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для прошивки слитков и прессования труб из тугоплавких металлов | 1984 |

|

SU1250335A1 |

| Устройство для прошивки заготовок | 1975 |

|

SU606647A1 |

| Комбинированный штамп | 1985 |

|

SU1286337A1 |

| СПОСОБ ПРЕССОВАНИЯ ТРУБ ИЗ ТИТАНА, ЦИРКОНИЯ И ИХ СПЛАВОВ | 2008 |

|

RU2381855C2 |

| Способ получения бесшовных плакированных профилей и инструмент для его осуществления | 1988 |

|

SU1697919A1 |

| Обрезной комбинированный штамп | 1977 |

|

SU721183A1 |

| Способ прессования профильной заготовки и инструмент для его осуществления | 1989 |

|

SU1697918A1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ЦИЛИНДРИЧЕСКИХ ЗАГОТОВОК ФОРМЫ СТАКАН | 2015 |

|

RU2595182C1 |

| Штамп для прямого выдавливания изделий | 1990 |

|

SU1750836A1 |

| Пресс для прошивки заготовок | 1969 |

|

SU491230A3 |

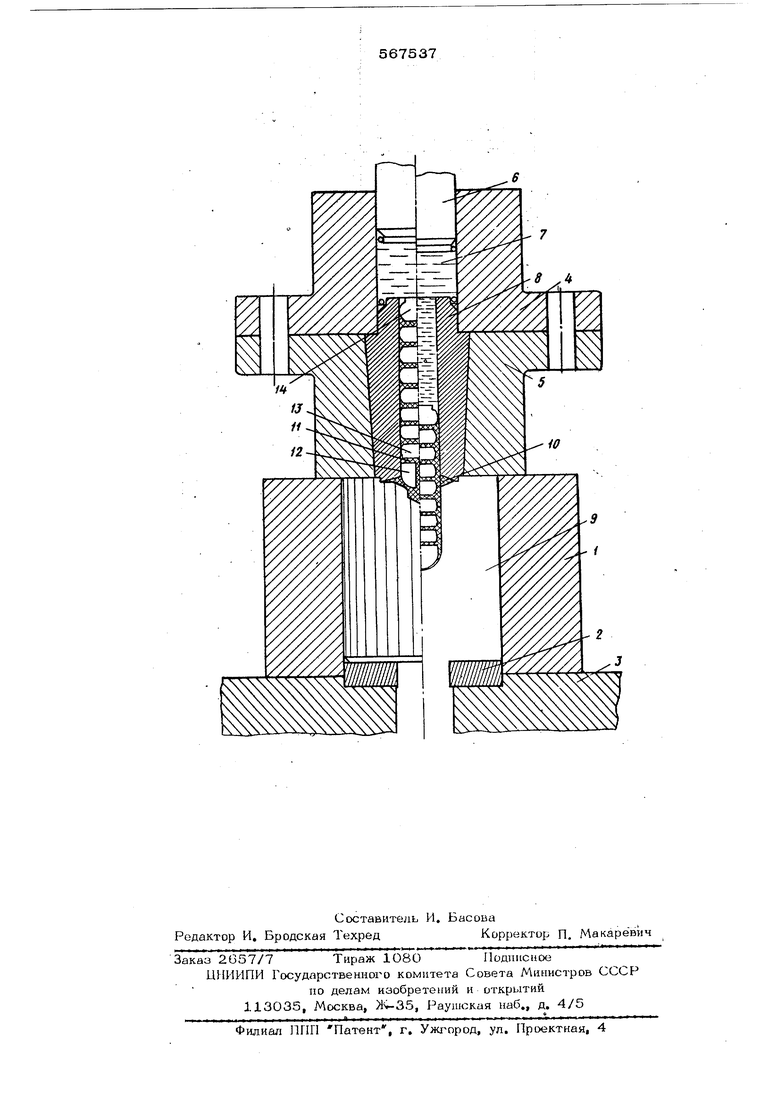

Изобретение относится к обработке м&|таллов давлением, в частнрсти к. операциям прошивки, и может быть использовано на металлургической и машиностроительной . промышленности для получения в заготовгках из расч1ичных материалов, в том числе высоколегированных сталей и тугоплавких сплавов, отверстий и полостей разнообразной конфигурации. Известно устройство для прошивки заготовок, содержащее соосно установленные прошивник « направляющее кольцо . Однакотакое устройство не дает требу емого качества получаемог-о отверстия, инструмент обладает низкой стойкостью и не обеспечивает выполнения других операций. Цель изобретения - улучшение качества изделий, повышение стойкости инструмента и расширение технологических возможностей. Это достигается за счет того, что прошивник преддш аемого устройствавыполнен составным ио псюледовательно собранных и разделенных между собой смазывающей ере дои направляющей головки, жестких элемсмьтов и калибрующего хвостовика. На чертеже изображено предлагаемое ус тройство для прошивки , заготовок. Оно со- тоит из двух ocHOBfUjix частей; рабочего контейнера 1 с матрицей 2, смонтированных на столе пресса 3, и направляющего кольца. Последнее состоит из двух соосио размещенных контейнеров 4 и 5, стянуTt ix болтами. В контейнере 4 выполвюил ишипндрическая полость с диаметром, равным диаметру пуансона 6 пресса, которую перед прошивкой заполняют рабочей средо 7. Контейнер 5 снабжен сменной втулко 8, рабочая полость которой вьшолнена в cooi ветствии с конфигурацией капибруюнюго хвостовика прошивника. Торец втулки 8, обращенный в сторону заготовки 9, сна -1жен запирающей камерой 10. Прошивник выполнен составным из последовательно собранных и раодолониы.ч между собой смазывающей средой 11 u,-iправляюшей головки 12 с оти-- стием, жестких элементов 13 и K,-i;uibpyi.щего хвостовика 14.

Хвостовик 14 и направляющая головка 12 изготовляются из инструментальных материалов, а жесткие адементы 13 - из различных конструкционных материалов.

Перед промывкой сборный противник заfjaiiee устанавливается в рабочей полости втулки 8 контейнера 5,

Устройство работает следующим обраilOM,

Нагретую до ковочной температуры заготовку 9 с центрирующей канавкой, запаг ненной стеклосмазкой, помещают в рабочий контейнер 1 на матрицу 2, На торец заготовки 9, снабженный центрирующей канавкой, устанавливают направляющее кольгцо с установленным во втулке 8 составным прощивником. Смазывающая среда 11 в виде прокладок может быть изготовлена например, из стеклосмазок на основе боросиликатных стекол, смесей чешуйчатого графита с гудроном или шлаковаты, асбеота и графита в зависимости от материала прошиваемой заготовки. .Направляющее кольгдо при этом устанавливается так, чтобы запирающая камера 10 полностью перекрывала центрирующую канавку заготовки. Рабочая полость контейнера 4 направляющего кольца также должна быть предварительно заполнена рабочей средой 7, например, представляющей собой смесь гудрона с графитом. , Нажатием пуансона 6 пресса на рабочую среду 7 производится предварительная распрессовка заготовки в рабочем контейнере и запирание центрирующей канавки заготовки камерой 10, заполненных смазкой По мере движения пуансона 6 и возрастания давления рабочей среды 7 путем воэдействия на хвастовик 14 осущэствляется процесс внедрения направляющей головки 12 составного прошивника в метапл заготовки. При этом по мере внедрения направляющей головки 12 и последующих жестких элементов 13 находящаяся между ними смазыв ш щая среда в виде прокладок размягчается, превращаясь в сметанообразную жидкость, которая, растекаясь в образованной иолооти в радиальном и осевом направлениях, образует жидкостной клин между головкой 12, жесткими элементами 13 и металлом заготовки 9, По ходу продвижения составного противника металл заготовки, находящейся под его головкой, подвергается равномерному радиальному и осевому истечению. Минимальная часть металла заготовки, находящаяся вблизи матрицы 2, вытесняется в ее отверстие путем срезао Последова0тельным движением пуансона и рабочей среды° через полученную в заготовке полость проталкивается калибрующий хвостовик 14 осуществляющий калибровку прощитого от верстия. .В случае передачи давления непо

5 средственно пуансоном 6 пресса на хвосто вик 14 прошивника у направляюа1его кольца снимается контейнер 4, а диаметр nyai сона 6 должен соответствовать диаметру калибрующего хвостовика 14

9

Применение предлагаемого устройства для прощивки заготовок позволяет сократить расход дорогостоящих металлов и сплавов, снизить трудоемкость изготовления, стоимость изделий со сквозными 07 верстиями и повысить качество/ что дает больщой экономический и технический эф фект.

Ф

обретения

о р м у л а i

Устройство для прощивки ЗШ ОТОВОК, СО

держащее соосно установленш ш прощнвник и направляющее кольцо, отличающееся тем, что, с целью улучщения качества изделий, повыщения стойкости И {струмента и расщирения технологических возможностей, прощинник выпитнен соста& ным из последовательно собранных и разделенных между собой смазывающей средой нгпфавляющей головки, жестких элементов и калибрующего хвостовика.

Источники информации, принятые во вниКгание при экспертизе:

Прессование стали Машиностроение, и тугоплавких сплавов , 1969 г. стр. 114, рис. 68.

Авторы

Даты

1977-08-05—Публикация

1975-03-31—Подача