(54) ЦЕНТРОБЕЖНЫЙ КОМПРЕССОР

| название | год | авторы | номер документа |

|---|---|---|---|

| Центробежный компрессор | 1987 |

|

SU1467254A2 |

| Рабочее колесо центробежногоНАгНЕТАТЕля | 1978 |

|

SU812977A2 |

| Рабочее колесо центробежного компрессора | 1977 |

|

SU691607A1 |

| ВЕРТОЛЕТНЫЙ ГАЗОТУРБИННЫЙ ДВИГАТЕЛЬ С ОЧИСТКОЙ ВОЗДУХА ОТ ПОСТОРОННИХ ЧАСТИЦ | 2019 |

|

RU2717464C1 |

| Центробежный компрессор | 1976 |

|

SU630453A1 |

| ОСЕВОЙ КОМПРЕССОР ДЛЯ ТРАНСПОРТИРОВКИ ПРИРОДНОГО ГАЗА | 2004 |

|

RU2312254C2 |

| Центробежный компрессор | 1976 |

|

SU591614A1 |

| Рабочее колесо центробежного нагнетателя | 1977 |

|

SU735826A1 |

| СПОСОБ НАНЕСЕНИЯ ИЗНОСОСТОЙКИХ ПОКРЫТИЙ И ПОВЫШЕНИЯ ДОЛГОВЕЧНОСТИ ДЕТАЛЕЙ | 1999 |

|

RU2161661C1 |

| ОСЕВОЙ КОМПРЕССОР | 2022 |

|

RU2801253C1 |

1

Изобретение относится к компрессорестрое кию.

Известные устройства для контроля состояния элементов компрессоров в процессе ревизии и ремонта визуальным, при помощи бороскопов со световодом, ультразвуковым, электроиндуктивным, рентгеновским и другими методами не позволяют производить контроль эрозионного износа лопаток в процессе эксплуатации, так как они не связаны конструктивно с элементами компрессора, в результате чего необходима остановка кодтрессора 1 .

Известный центробежньп компрессор содержит корпус и расположенное в нем рабочее колесо, образующие проточную часть 2. При работе этото компрессора в условиях эрозионной среды, например, при использовании его в качестве нагнетателя природного газа на компрессорно) станции магистрального газопровода, лопатки рабочего колеса подвергаются зна штельному износу.

Этот центробежный компрессе;, не содержит устройства для контроля износа проточиой части работающего компрессора, что приводит к снижению эффективности работы и может создать аварийную обстановку на компрессорной станции.

Целью изобретения является обеспечение контроля величины износа проточной части.

Это достигается тем, что за рабочим колесом установлен сигнализатор износа, выполненный в виде полой трубки, один конед-которой помещен в проточную часть и заглущен, а другой -- выведен наружу корпуса и подключен к датчику давления, при этом трубка выполнена из материала, имеющего мены чую износостойкость, чем материал рабочего колеса.

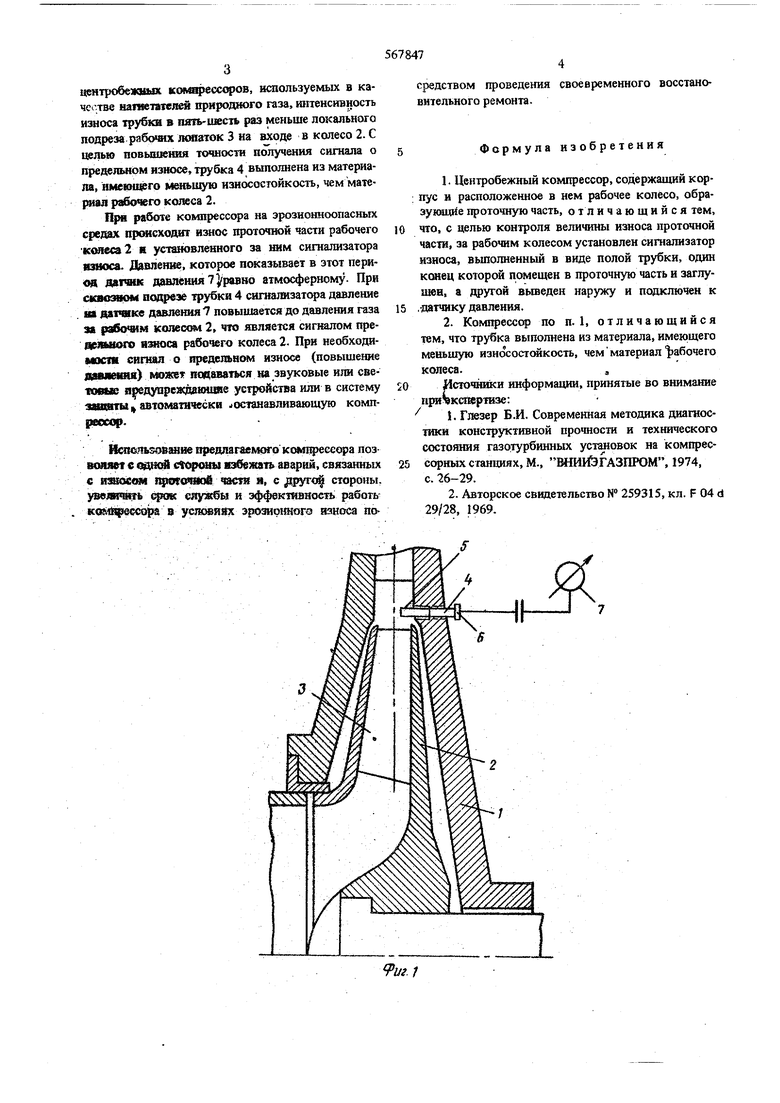

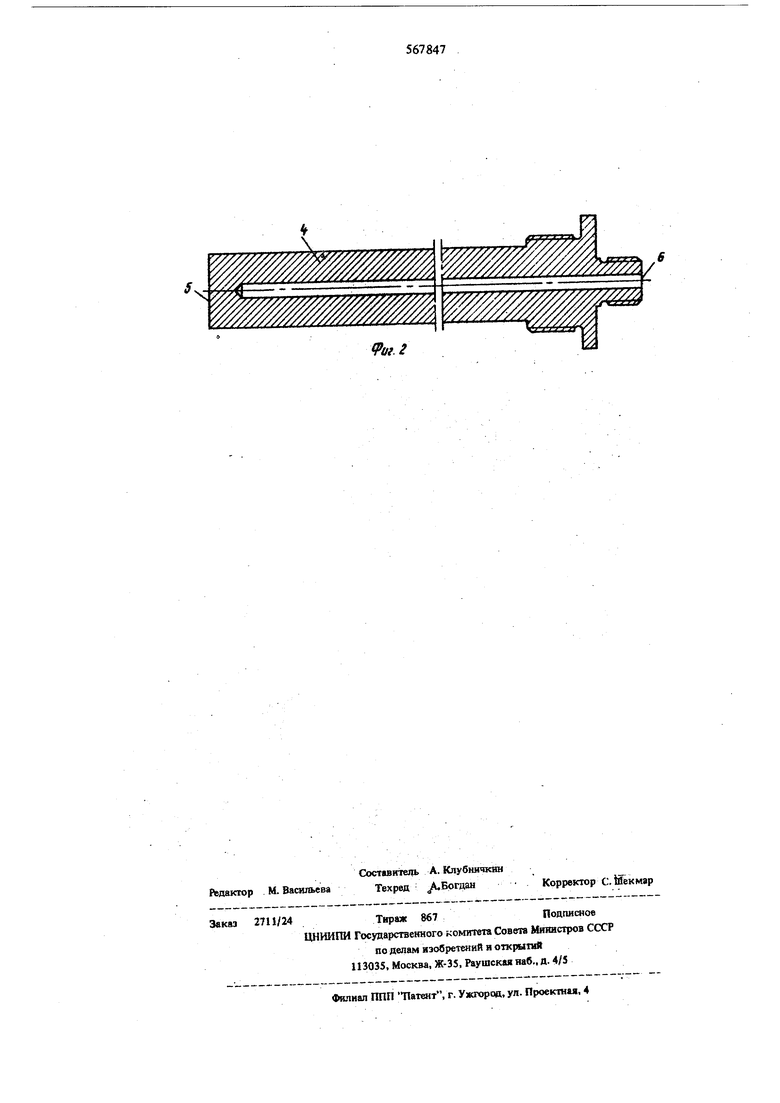

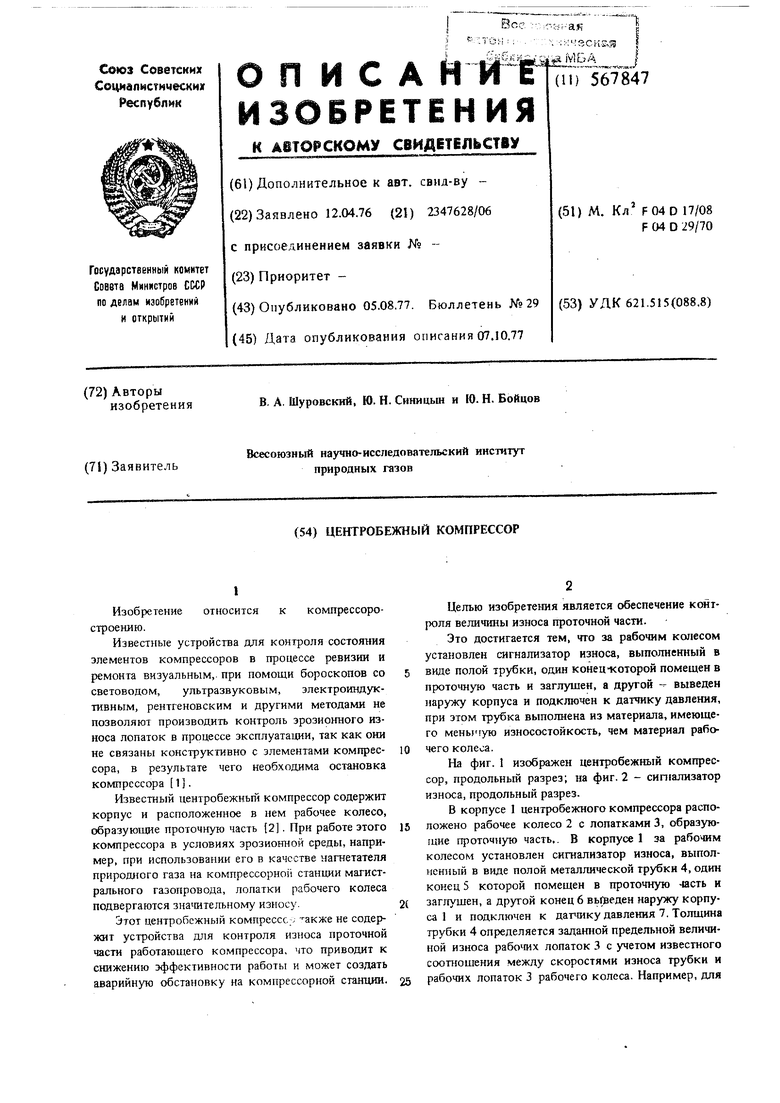

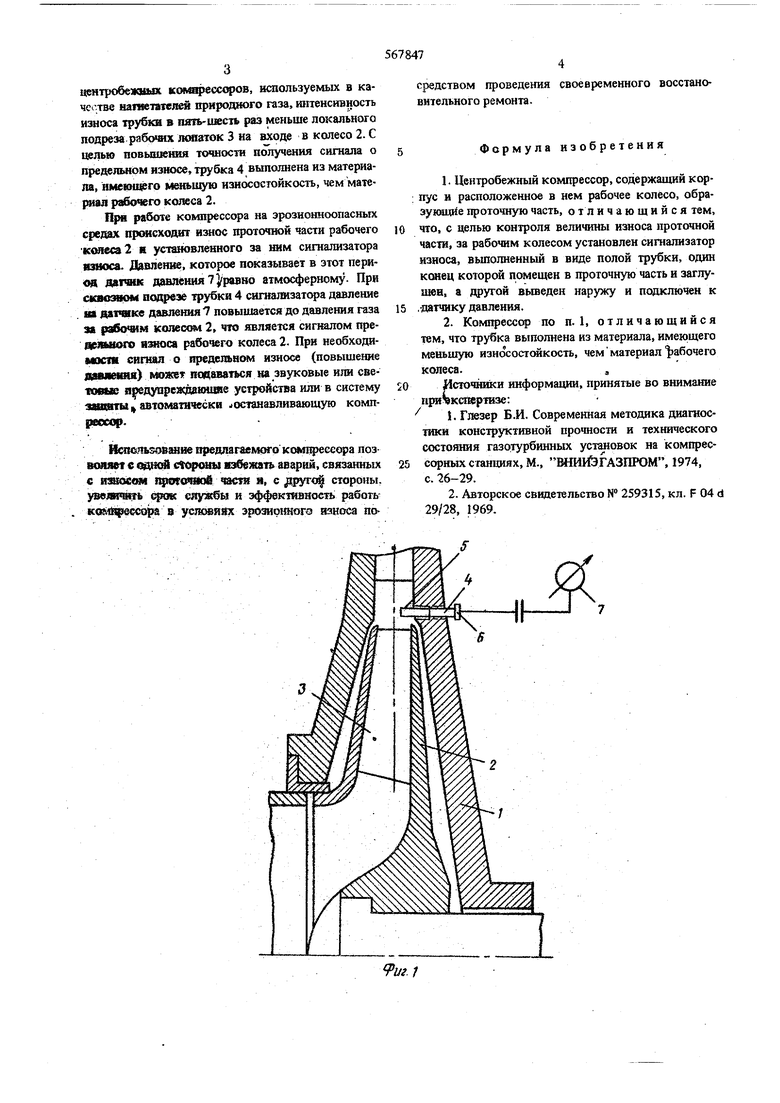

На фиг. 1 изображен центробежный компрессор, продольный разрез; на фиг. 2 - ситализатор износа, продольный разрез.

В корпусе 1 центробежного компрессора расположено рабочее колесо 2 с лопатками 3, образующие проточную часть,. В корпусе 1 за рабочим колесом установлен сигнализатор износа, выполненный в виде полой металлической трубки 4, один конец 5 которой помещен в проточную часть и заглущен, а другой конец 6 вьгведен наружу корпуса 1 и подключен к датчику давления 7. Толщина трубки 4 определяется заданной предельной величиной износа рабочих лопаток 3 с учетом известного соотнощения между скоростями износа трубки и рабочих лопаток 3 рабочего колеса. Например, для { нтробехшых к(змфессоров, используемых в качес.тве нагиетатеяей природного газа. иитенсив|}ость износа трубки в пять-шесть раз меньше локального подреза рабе лоязток 3 на входе в колесо 2. С целью повьптния точности получения сигнала о предельном износе, трубка 4 выполнена из материала, име|рщего меньшую износостойкость, чем мате|Я1ая рабочего колеса 2. Пря работе компрессора на эрознонноопасных средах прсжсходит иэтос проточной части рабочего колеса к установленного за ним сигнализатора износа. Ддвлешк, которое показывает в этот пери Nl дапик давления 7 равно атмосферному. При сквсюом по|{феэе трубки 4 сигнализатора давление ш далчяке давления 7 повышается до давления газа ш рабо|«м колесом 2, что является сигналом преаеяшого тзкогя рабочего колеса 2. При необходиыоал сишал о яредашнсни износе (повышение дшяетя) может подаваться на звуковые или свеюте а дупреждающве устройства или в систему зшсвтЫ; автоматически .(Останавливающую комп{мосор. Исосяьговшие предлагаемого комщ ессора позв я1яп в еш с«(фоны аварий, связанных с fosoetm ngsmyaoA кт я, с ffpyrt стороны, yseofpsett и зффвкгавясеть работькой1фвес( 8 условиях эрозиоадого явноса посвоевременного восстаносредством проведения вительиого ремонта. Формула изобретения 1.Центробежный компрессор, содержаишй корпус и расположенное в нем рабочее колесо, образующие проточную часть, отличающийся тем, что, с целью контроля величины износа проточной части, за рабочим колесом установлен сигнализатор износа, вьшолненный в виде полой трубки, один ксшец которой помещен в проточную часть и заглуиюн, а щ)угой вьшеден наружу и подключен к .датчику давления. 2.Компрессор по п. 1, отличающийся тем, что трубка выполнена из материала, имеющего меньшую износостойкость, чем материал 1)абочего колеса., 11сточ1воси информашш. принятые во внимание приЦксйертизе: . Гжзер Б.И. Современная методика диагностики конструктивной прочности и технического состоягая газотурбинных установок иа компрессорных станциях, М., ВНИ1ЙГАЗПРОМ, 1974, с. 26-29. 2. Авторское свидетельство N 259315, кл. F 04 d 29/28, 1969.

fia.2

Авторы

Даты

1977-08-05—Публикация

1976-04-12—Подача