(54)

СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБ С МУФТОВЫМ УТОЛЩЕНИЕМ ИЗ ТЕРМОПЛАСТОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления из термопластов труб с раструбами | 1983 |

|

SU1110650A1 |

| Способ изготовления пластмассовой трубы большого диаметра и экструзионный инструмент | 1990 |

|

SU1823818A3 |

| Устройство для изготовления трубчатых изделий из полимерных материалов | 1988 |

|

SU1620318A1 |

| Приспособление для заправки экструдируемой заготовки в тянущее устройство | 1978 |

|

SU716846A1 |

| Экструзионная головка для изготовления полимерной рукавной пленки | 1989 |

|

SU1763227A1 |

| ПОТОЧНЫЙ СПОСОБ ИЗГОТОВЛЕНИЯ ПРУЖИННОГО ПЛАНОЧНОГО ПРОФИЛЯ ДЛЯ РЕЕЧНОЙ РЕШЕТКИ | 2016 |

|

RU2702561C1 |

| ЭКСТРУЗИОННАЯ НАСАДКА, ПРЕИМУЩЕСТВЕННО ДЛЯ ИЗГОТОВЛЕНИЯ ЛИСТОВ СОТОВОГО ПОЛИКАРБОНАТА | 2013 |

|

RU2558116C2 |

| В. Л. РЫБКИН и В. В. Сталаускас | 1969 |

|

SU234649A1 |

| СПОСОБ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ ПОЛИМЕРНОЙ АРМИРОВАННОЙ ТРУБЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2019 |

|

RU2709276C1 |

| УСТАНОВКА И СПОСОБ ДЛЯ ИЗГОТОВЛЕНИЯ СЕТЧАТОЙ ТРУБЫ | 2006 |

|

RU2306223C1 |

Изобрете}ше относится к области изготовления труб с муфтовым утолщением из термопластов.

Известен способ получения труб из термопластов экструзией, при котором скорость оттяжки выше скорости экструдирования, в результате чего получают утончение стенок трубы 11.

Указанный способ не позволяет получать трубы с муфтовы.м утолщением.

Известен двухступенчатый способ изготовления труб с муфтовым утолщением из термопластов путем экструзии с применением калибровки трубы в термопластичном состоянии и разрезания ее на отрезки. Для получения муфтового утолщения на полученный отрезок трубы дополнительно насаживают кольцо из термопласта в горячем состоянии и из-полученного таким образом утолщения известным способом, например развальцовкой, образуют раструб (2.

Недостатком известного способа является невозможность получения муфтового утолщения непосредственно в процессе изготовления трубы и обеспечения возможности образования раструба, равнотолщинного с трубой.

С целью получения муфтового уто/шдения непосредственно в процессе изготовления трубы и

обеспечения возможности образования раструба, равнотолщинного с трубой, по предлагаемому способу калибровку ведут при скорости отвода трубы ниже скорости экструзии.

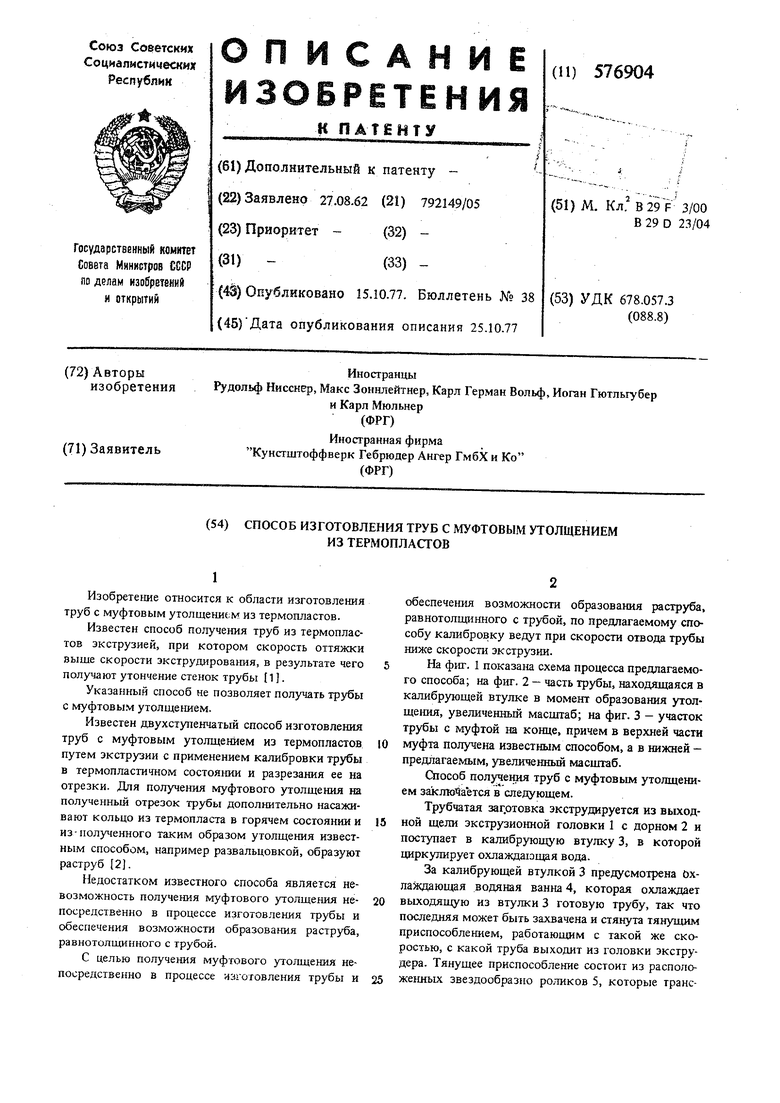

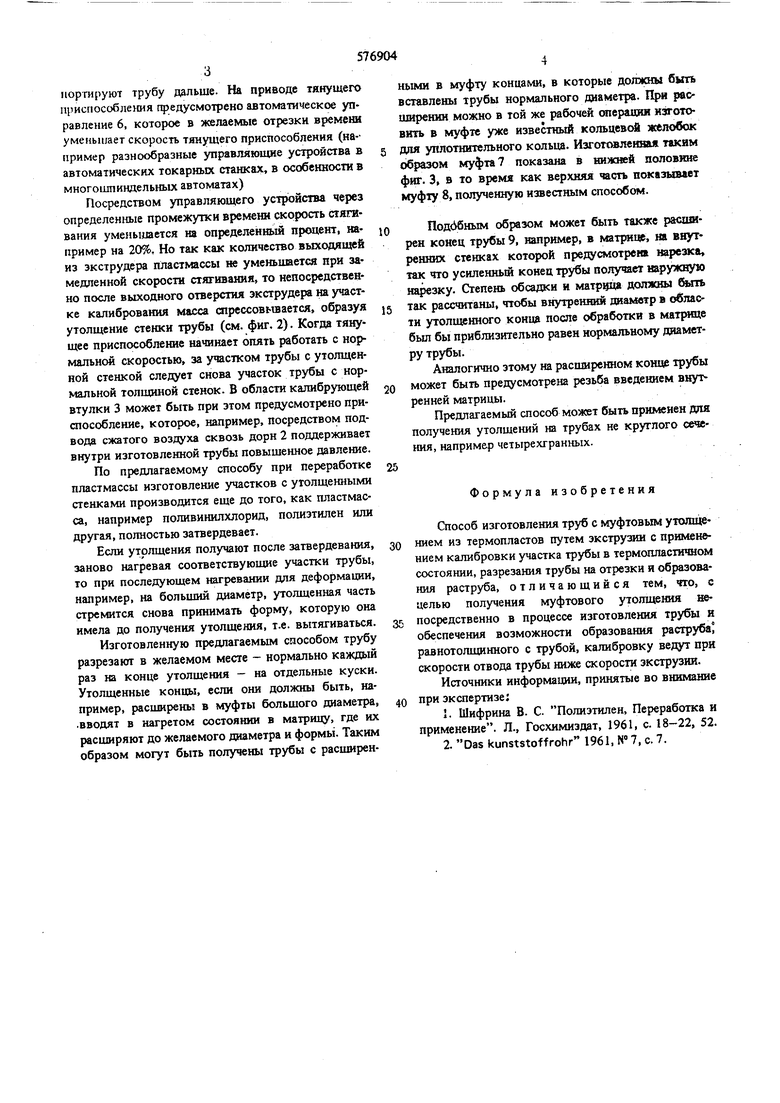

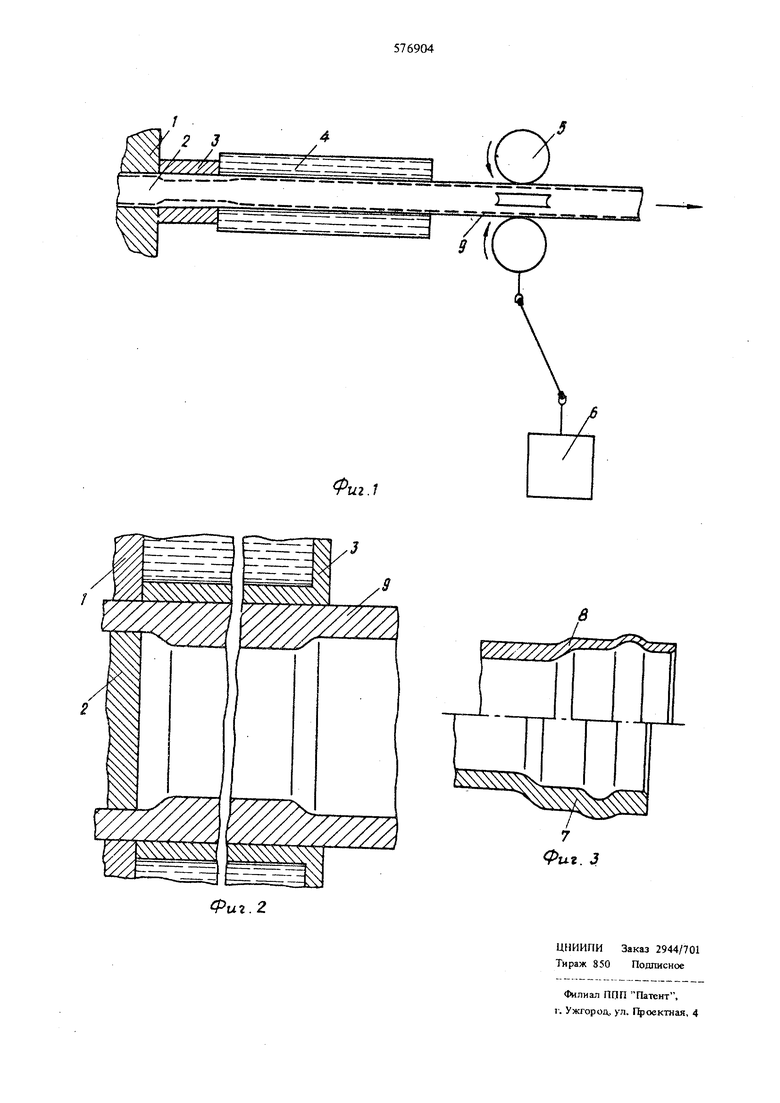

На фиг. 1 показана схема процесса предлагаемого способа; на фиг. 2 - часть трубы, находящаяся в калибрующей втулке в момент образования утолщения, увеличенный масштаб; на фиг. 3 - участок трубы с муфтой на конце, причем в верхней части муфта подучена известным способом, а в нижней предлагаемым, увеличенный масштаб.

Способ получения труб с муфтовым утолщением заключается в следующем.

Трубчатая загртовка зкструдируется из выходной щели экструзионной головки 1 с дорном 2 и поступает в калибрук1щую втулку 3, в которой циркулирует охлаждающая вода.

За калибрующей втулкой 3 предусмотрена Охлаждающая водяная вант 4, которая охлаждает выходящую из втулки 3 готовую трубу, так что последняя может быть захвачена и стянута тянущим приспособлением, работающим с такой же скоростью, с какой труба выходит из головки экструдера. Тянущее приспособление состоит из расположенных звездообразно роликов 5, которые трансиортируют трубу дальше. На приводе тянущего приспособления предусмотрено автоматическое управление 6, которое в желаемые отрезки времеш уменьшает скорость тянущего приспособления (например разнообразные управляющие устройства в автоматических токарных станках, в особенности в многоитиндельных автоматах)

Посредством управляющего устройства через определенные промежутки времени скорость стягивания уменышется на определенный процент, например на 20%, Но так как количество выходящей из экструдера пластмассы не уменьшается при замедленной скорости стягивания, то непосредствевно после выходного отверстия экструдера на участке калибрования масса шрессовмвается, образуя утолщение стенки трубы (см. фиг, 2), Когда тянущее приспособление начинает опять работать с нормальной скоростью, за участком трубы с утолщенной стенкой следует снова участок трубы с нормальной толщиной стенок. В области калибрующей втулки 3 может быть при этом предусмотрено приспособление, которое, например, посредством подвода сжатого воздуха сквозь дорн 2 поддерживает внутри изготовленной трубы повышенное давление,

По предлагаемому способу при переработке пластмассы изготовление участков с утолщенными стенками производится еще до того, как пластмасса, например поливинилхлорид, полиэтилен или другая, полностью затвердевает.

Если утолщения получают после затвердевания, заново нагревая соответствующие участки трубы, то при последующем нагревании для деформации, например, на больший диаметр, утолщенная часть стремится снова принимать форму, которую она имела до получения утолщения, т.е. вытягиваться.

Изготовленную предлагаемым способом трубу разрезают в желаемом месте нормально каждый раз на конце утолщения - на отдельные кускн. Утолщенные концы, если они должны быть, например, расширены в муфты больщого диаметра, .вводят в нагретом состоянии в матрицу, где их расширяют до желаемого диаметра и формь. Таким образом могут быть получены трубы с расширенными в муфту концами, в которые должны быть вставлень трубы нормального диаметра. При расширении можно в той же рабочей шерадии изготовить в муфте уже известный кольцевой желобок для уплотнительного кольца, Изготсшленвая твким образом муфта показана в нижней половине фиг, 3, в то время как верхняя часть показывает муфту 8, полученную известным способом.

Подобным образом может быть также расширен конец трубы 9, например, в матрице, на внутренних стенках которой предусмотрен нарезка, так что усиленный конец трубы получает наружную нарезку. Степень обсадки и матр1ща должны Gwa

так рассчитаны, чтобы внутреннкй диаметр в области утолщенного конца после обработки в матрице был бы приблизительно равен нормальному диаметру трубы.

Аналогично зтому на расширенном конце трубы

может быть предусмотрена резьба введением внутренней матрицы.

Предлагаемый способ может быть применен для получения утолщений на трубах не круглого сечения, например четырехгранных.

25

Формула изобретения

Способ изготовления труб с муфтовым утолцдением из термопластов путем экструзии с применением калибровки участка трубы в термопластичном состоянии, разрезания трубы на отрезки и образова1шя раструба, отличающийся тем, что, с целью получения муфтового утолщения непосредственно в процессе изготовления трубы и обеспечения возможности образования раструба равнотолщинного с трубой, калибровку ведут при скорости отвода трубы ниже скоросга экструзии.

Источники информации, принятые во внимание при экспертизе:

2, Das kunststoff roh г 1961, № 7, с. 7,

Авторы

Даты

1977-10-15—Публикация

1962-08-27—Подача