(54) УСТРОЙСТВО ДЛЯ УДЕРЖАНИЯ ОПРАВОЧНОГО СТЕРЖНЯ

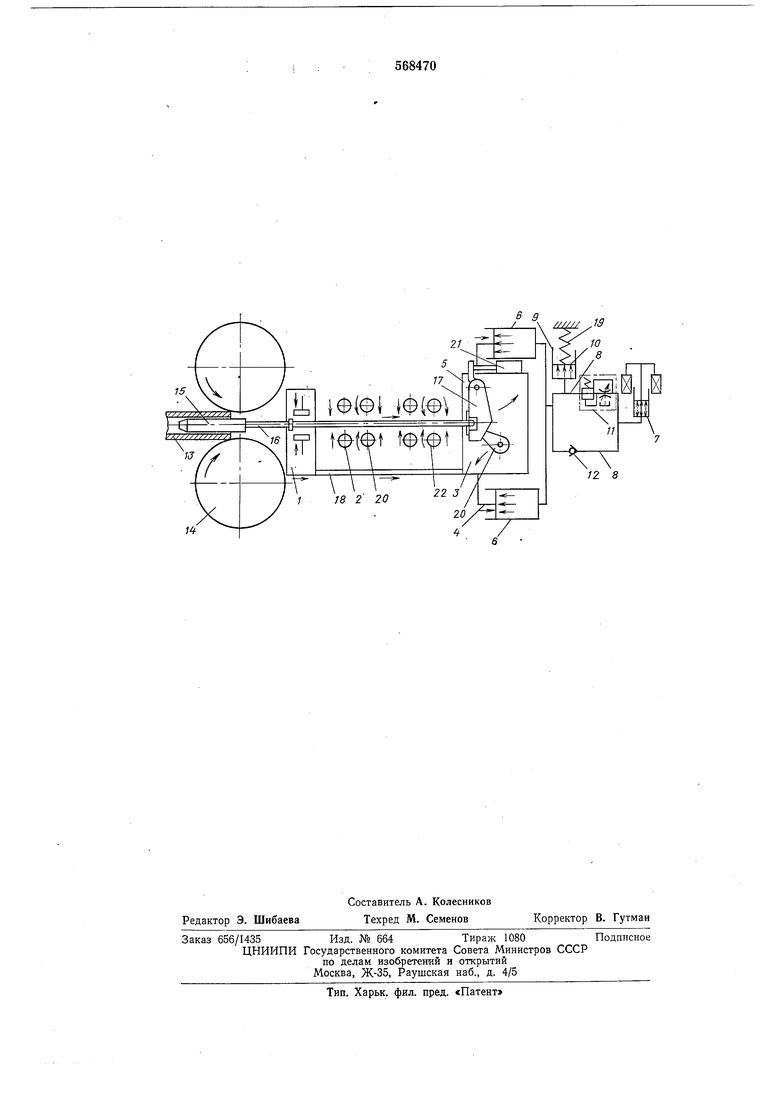

механизма 3, а пр.ивод 4 выполнен в виде связанных с кареткой но-ршневых цилиндров 6, каждый из которых соединен с источником 7 высокого давления жидкости параллельно установленными трубопроводами 8. В линии одного из трубопроводов последовательно установлены дополнительный гидроцилиндр 9 со свободно перемещаемым подпружиненным поршнем 10 и дроссель //, а в линии другого - обратный клапан 12.

Работает устройство следующим образом.

Гильза 13 задается в валки 14 стана продольной прокатки. В процессе захвата гильзы валками на поверхности цилиндрической оправки 15, длина которой составляет 5-10 длин очага деформации, возникают силы трения, которые передаются оправоч,ному стержню 16 в в.иде осевого усилия, воспринимаемого упорной головкой 17 ка;ретки 5. Механизм перехвата оправочного стержня, выполненный подвижным ВДОЛЬ оси прокатки и жестко соединенный -с кареткой штангой 18, отпускает стержень 16. Каретка также выполнена подвижной вдоль оси прокатки и жестко соединена со штоками гидроцилиндров 6, неподвнжно установленных на станине.

Осевое усилие передается от каретки 5 штоку гидроцилиндров 6, в результате чего жидкость из гидроцилиндров вытесняется по трубопроводу 8. В линии трубопровода установлен дополнительный гидроцилиндр 9 со свободно перемещаемым поршнем 10, подпружиненным упругим элементом 19.

При цйретекании жидкости по трубопроводу поршень 10 перемещается до упора под действием давления жидкости и, тем самым, обеспечивает свободное перемещение в направлении прокатки ка;ретки 5 и стержня 16 с оправкой J5. Ход свободного перемещения поршня соответствует свободному перемещению оправки 15 на величину, .равную длине очага деформации. За счет свободного перемещения оправки 15 в иаправлении прокатки улучщаются условия захвата гильзы 13 валкаами 14 - повышается надежность захвата. После того, как ход свободного перемещения поршня JO полностью выбран, жидкость перетекает через установленный в линии трубо, провода 8 дроссель // в источник высокого давления жидкости.

Дроссель обеспечивает постоянную скорость жидкости в трубопроводе после захвата гильзы валками и, тем самым, обеспечивает замедленное перемещение оправки 15 в процессе прокатки всей трубы. Благодаря замедленному перемещению оправки в паправлении прокатки уменьшается ее излос, а следовательно, и улучшается качество внутренней поверхности труб за счет устранения царапин и рисок.

Из трубопровода S жидкость перетекает в источник высокого давления жидкости, который представляет со-бой грузовой гидравлический аккумулятор обычной конструкции. При перетекании жидкости стержень 16 с оправкой 15 перемещается. По мере выхода трубы из валков 14 роликовые центрователи 2 последов.ательно раскрываются.

После выхода заднего конца трубы из валков 14 механизм / зажимает оправочный стержень 16, срабатывают механизмы запирания 20 и откидывания 21 упорной головки /7, головка поворачивается и с помощью роликов 22 с выходной стороны стана выдается

труба.

В это время жидкость под действием дазления в источнике 7 вытесняется через обратный клапан 1-2 в полость гидрО)ЦИлиндр,а 6. Каретка 5 возвращается в исходное пололсение и посредством щталги 18 возвращает в исходное положение механизм перехвата стержня и сам онравочный стержень. Порщень 10 гидроцилиндра возвращает в исходное положение упругий элемент 19. Механизм

откидывания 21 поворачивает головку 17 в исходное положение, которое фиксируется механизмом запираиия 20, и в валки стана задается следующая гильза.

Формула изобретения

Устройство для удержания оправочного стержня «а линии трубопрокатного стала, включающее механизм перехвата стержня, роликовые центрователи стержня и упорно-регулировочный механизм с приводом осевого перемещения его каретки, отличающееся тем, что, с целью обеспечения возможности перемещения оправки во время прокатки, повышения падежности захвата трубы валками и злучщения качества внутренней поверхности труб, механизм перехвата стержня жестко соединен € кареткой упорно-регулировочного механизма, а привод ее осевого перемещения

выполнен в виде связанных с ней поршневых гидроцилиядров, каждый из .которых соединен с источником высокого давления жидкости параллельно установленными трубопроводами, в линии одного из которых последовательно установлены дополнительный гидроцилиндр со свободно перемещаемым иодпружипенньш поршнем и дроссель, а в линии другого - об|ратный клапан.

Источники информации, принятые во внимание при экспертизе:

1.Авторское свидетельство ЛЬ391875, В 21 В 25/02, 1971.

2.Потапов И. Н., Полухин П. И. «Новая технология винтовой прокатки, М., «Металлургия, 1975, с. 320-н322, 335-337.

1

/18 2 20

П

В 9

21

12 8

| название | год | авторы | номер документа |

|---|---|---|---|

| Задний стол стана с осевой выдачей труб | 1979 |

|

SU900911A1 |

| ЗАДНИЙ СТОЛ СТАНА ВИНТОВОЙ ПРОКАТКИ | 1999 |

|

RU2165810C2 |

| Стан винтовой прокатки | 1980 |

|

SU863021A1 |

| Стан поперечно-винтовой прокатки | 1983 |

|

SU1224072A1 |

| Устройство для установки оправочного стержня | 1982 |

|

SU1020170A1 |

| Задний стол прошивного стана | 1978 |

|

SU749468A1 |

| Стан поперечно-винтовой прокатки труб | 1977 |

|

SU737034A1 |

| Удерживатель оправки трубопрокатного стана | 1976 |

|

SU654313A1 |

| Устройство для установки оправки трубопрокатного стана | 1980 |

|

SU884752A1 |

| Прошивной стан винтовой прокатки | 1976 |

|

SU556855A1 |

Авторы

Даты

1977-08-15—Публикация

1976-04-26—Подача