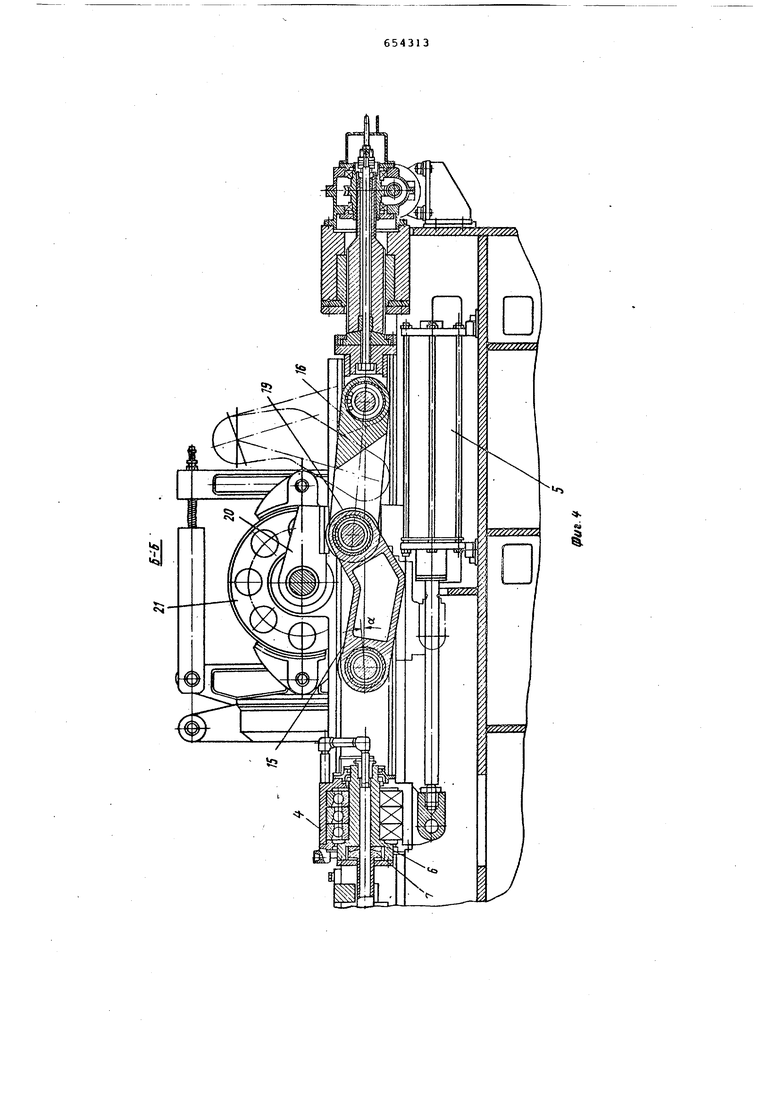

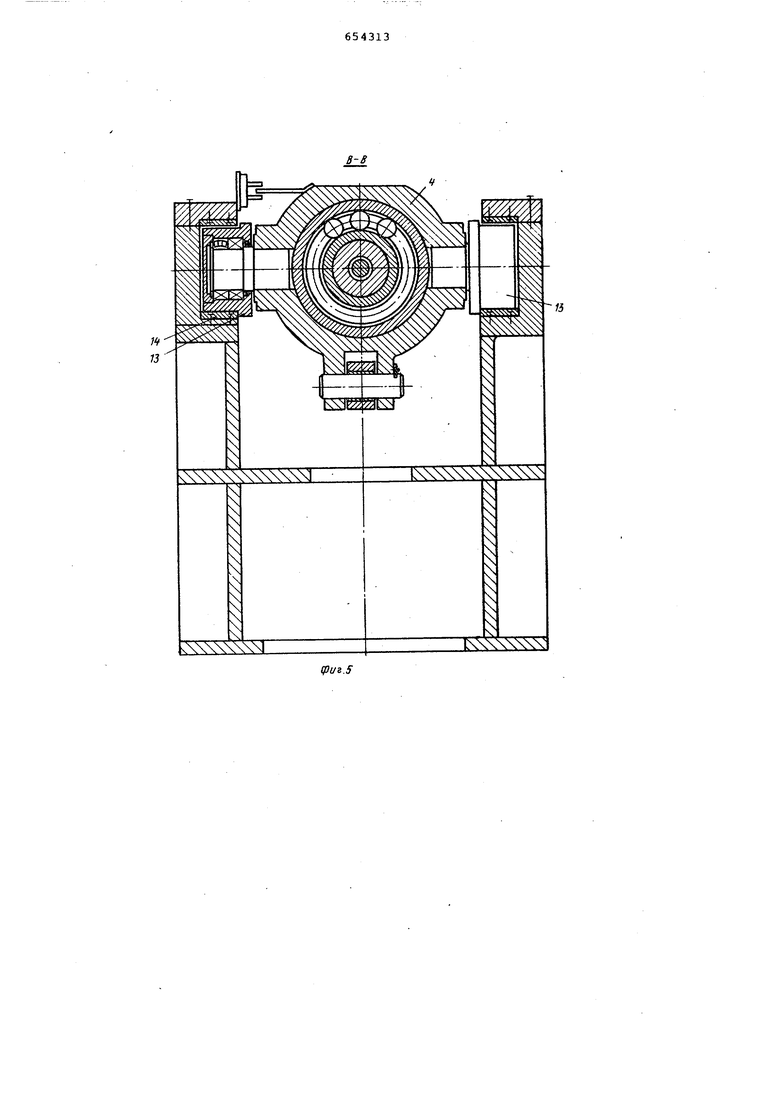

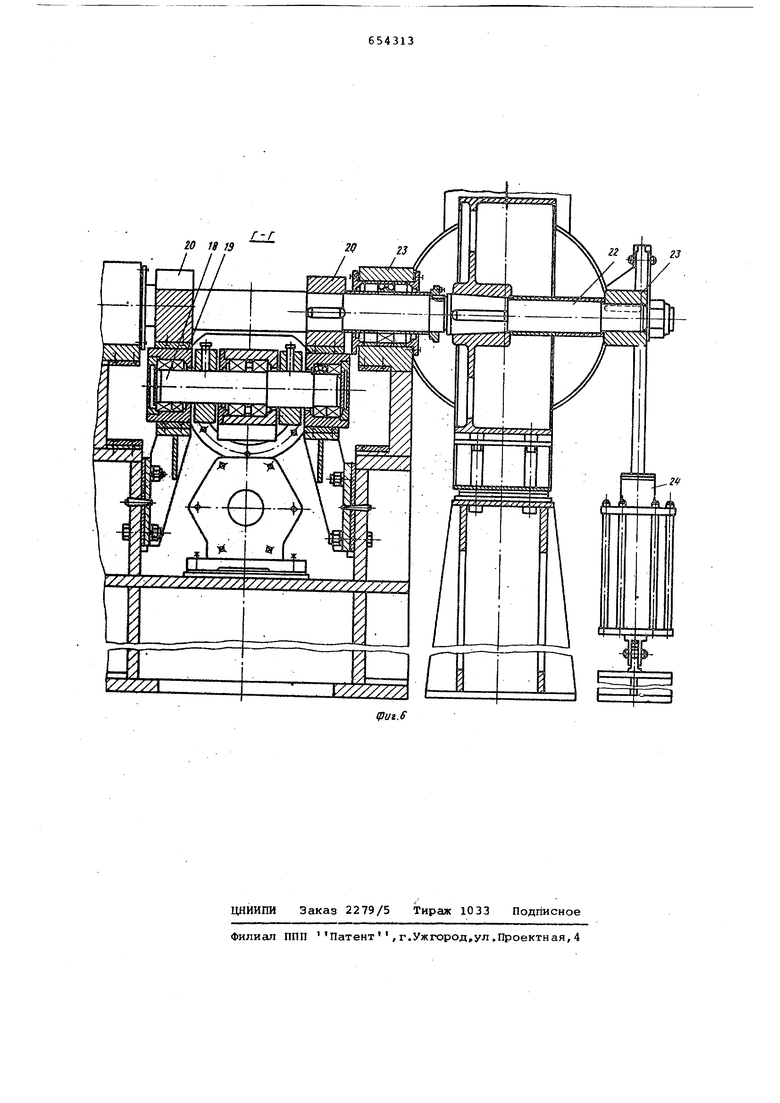

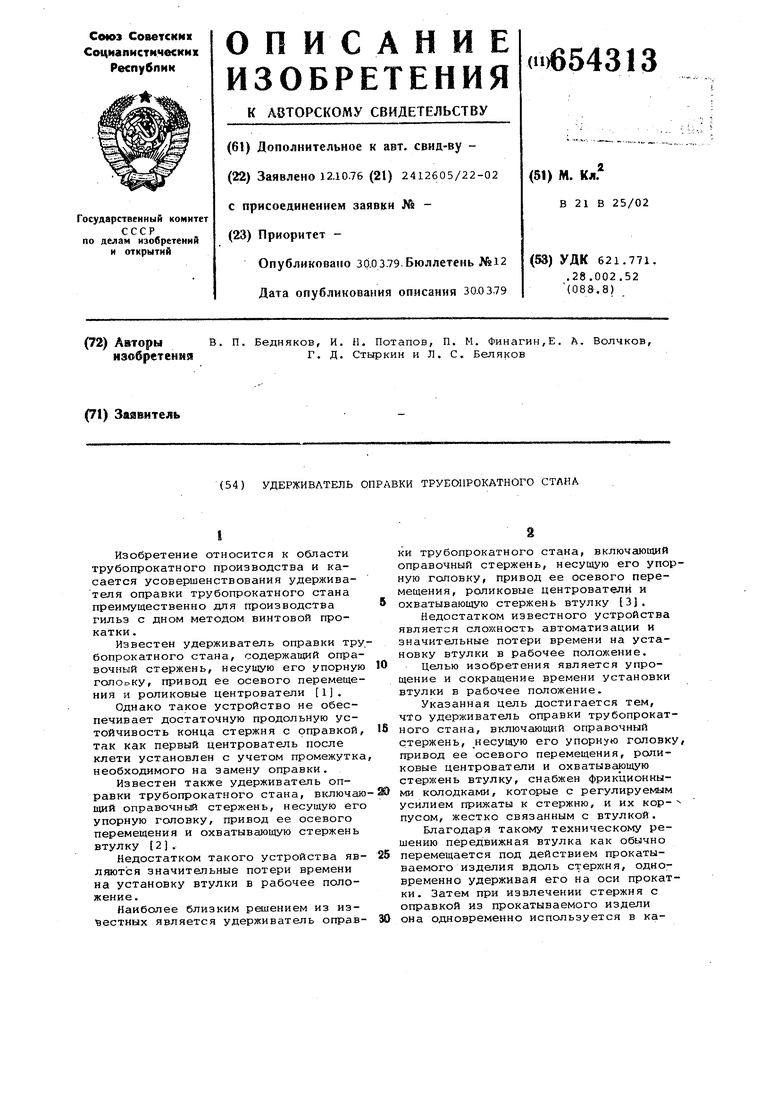

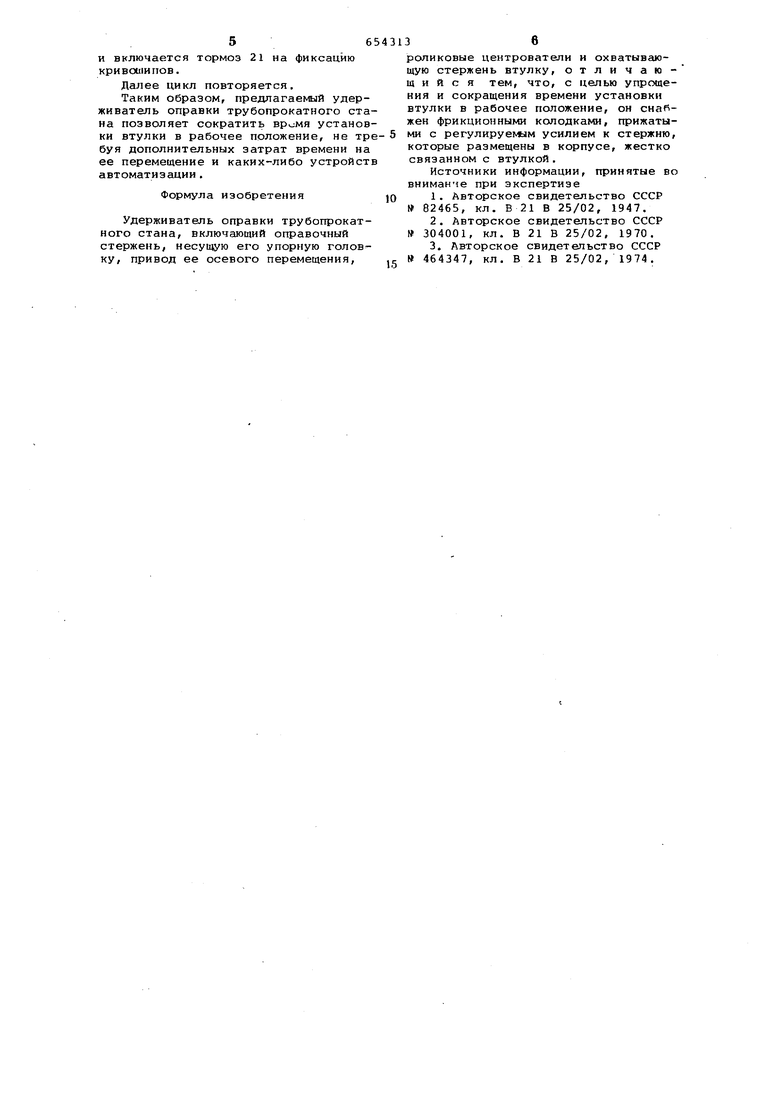

Изобретение относится к области трубопрокатного производства и касается усовершенствования удерживателя оправки трубопрокатного стана преимущественно для производства гильз с дном методом винтовой прокатки . Известен удерживатель оправки тру бопрокатного стана, содержащий опра стержень, несущую его упорную гопооку, привод ее осевого перемеще ния и роликовые центрователи 1. Однако такое устройство не обеспечивает достаточную продольную устойчивость конца стержня с оправкой так как первый центрователь после клети установлен с учетом промежутк необходимого на замену оправки. Известен также удерживатель оправки трубопрокатного стана, включа щий оправочный стержень, несущую ег упорную головку, привод ее осевого перемещения и охватывающую стержень втулку 2 . Недостатком такого устройства яв ляются значительные потери времени на установку втулки в рабочее положение. Наиболее близким решением из известных является удерживатель оправ ки трубопрокатного стана, включающий оправочный стержень, несущую его упорную головку, привод ее осевого перемещения, роликовые центрователи и охватываю цую стержень втулку 3. Недостатком известного устройства является сложность автоматизации и значительные потери времени на установку втулки в рабочее положение. Целью изобретения является упрощение и сокращение времени установки втулки в рабочее положение. Указанная цель достигается тем, что удерживатель оправки трубопрокатного стана, включающий оправочный стержень, несущую его упорную головку, привод ее осевого перемещения, роликовые центрователи и охватывающую стержень втулку, снабжен фрикционными колодками, которые с регулируемым усилием прижаты к стержню, и их кор- пусом, жестко связанным с втулкой. Благодаря такому техническому решению передвижная втулка как обычно перемещается под действием прокатываемого изделия вдоль стержня, одновременно удерживая его на оси прокатки. Затем при извлечении стержня с оправкой из прокатываемого издели она одновременно используется в качестве торцового упора, взаимодействуя с ограничителем хода передвижной втулки. После же извлечения стержень с оправкой как обычно устанавливают в исходное для прокатки положение и при этом передвижная втулка, сцепляясь со стержнем через фрикцнонные колодки, также возвращается в исходное положение, не требуя дополнитель ных затрат на ее перемещение и каких .либо устройств автоматизации. На фиг. 1 изображен предлагаемый удерживатель оправки трубопрокатного стана, общий вид; на фиг. 2 - то же, вид-в плане; на фиг. 3 - разрез А-А на фиг. 2; на фиг. 4 - разрез Б-Б на фиг. 2;- на фит. 5 - разрез В-В на фиг. 1; на фиг. б - разрез Г-Г на фиг. 1. Удерживатель оправки трубопрокатного стана содержит охватывающую оправочный стержень передвижную втулку 1,поддерживаемую на оси прокатки роликами 2 центро.вателя,ограничитель хода 3 втулки,упорную головку 4 с пр водом 5 и шпинделем б, на который опирается подпятником 7 оправочный стержень, утолщенная часть 8 которого смонтирована в подшипниках 9 пере движной втулки, а утоненная - на под шипнике 10 сменной насадки передвижной втулки, фрикционные колодки 11, с регулируемым усилием прижатые к стержню, и их корпус 12. Упорная головка имеет каретку, опирающуюся через ролики 13 на направляющие 14 станины, и связана рычагами 15 и 16 с червячно-винтовым механизмом 17 настройки положения. На оси 18 рычагов закреплены ролики 19, взаимодействующие с кривошипами 20 тормозов 21, тормозные диски которых установлены на валу 22, смонти рованном в подшипниковых опорах на станине. На вал 22 насажен рычаг 23, связанный с пневмоцилиндром 24 возврата кривсяиипов. В исходном положении перед прокат кой оправочный стержень через передвижную втулку 1 поддерживается на оси прокатки роликами 2 центрователя рычаги 15 и 16 находятся в нижнем по ложении так, что между линиями, проходящими через центры подшипниковых опор оси 18, и продольной осью стерж ня образованы острые углы оС; кривошипы 20 установлены в контакте с роликами 19 и зафиксированы в этом положении то мозами 21. При этом привод 5 перемещения упорной головки 4 может быть заранее включен на отвод стержня с оправкой от валков стана (на чертеже не показаны), а пневмоцилиндр 24 может Оыть включен на отвод кривошипов 20 от роликов 19. Однако в исходном положении суммарное их действие не превышает усилия тормозов 21 совместно с приложением осе вого усилия прокатки на оправку. В процессе работы прошиваемое трубчатое изделие начинает нанизываться на оправку в тот момент, когда утоненная часть стержня в промехсутке между оправкой и своей утолщенной часть1о 8 фиксируется от прогиба подшипником 10 колодки 11, закрепленной в передвижной втулке, жесткость Которой значительно больше жесткости утоненной части стержня. Поэтому трубчатое изделие начинает прокатываться с наименьшей разностенностью. По мере нанизывания на оправку трубчатое изделие встречается своим торцом с насадкой и под действием сил прокатки начинает перемещать передвижную втулку относительно роликов центрователя, а также относительно стержня, так как усилие фрикционных колодок 11 меньше осевых усилий прокатки. При этом осевые усилия прокатки через подпятник 7 утолщенной части 8 стержня передаются на вращающийся шпиндель 6 упорной головки 4 и далее через рычаги 15 и 16 воспринимаются червячно-винтовым механизмом 17, закрепленным на станине, и частично через ролики 19, кривошипы- 20 и тормозные диски тормоза 21. К моменту окончания прокатки подается импульс на выключение тормозов. При этом под действием сил прокатки концевой части трубчатого изделия, а также от заранее включенного привода 5 рычаги 15 и 16 начинают складываться относительно оси 18, поворачивая роликами 19 кривошипы 20 и, следовательно, вал 22 совместно с рычагами 23. Этому повороту способствует и заранее включенный пневмоцилиндр 24. Далее под действием привода 5 перемещения упорной головки стержень увлекает через фрикционные колодки 11 передвижную втулку до тех пор, пока она не Ъстре-гкт своим торцом ограничитель хода 3 втулки. С этого момента передвижная втулка используется в качестве торцового упора для трубчатого изделия при извлечении из последнего оправки со стержнем. После полного выхода оправки из трубчатого изделия последнее сходит с оси прокатки, привод 5 обратным ходом начинает возвращать упорную головку 4, а следовательно, и рычаги 15,16, и стержень с оправкой в исходное для прокатки положение. При этом фрикционные колодки, сцепляясь с поверхностью утолщенной части 8 стержня, обуславливают возврат передвижной втулки, так как усилие фрикционны.х колодок больше сил трения втулки с роликами центрователя. После возврата упорной головки в исходное положение на прокатку пневмоцилиндр 24 через рычаги 23 возвращает кривошипы 20 до упора их в ролики 19 56 и включается тормоз 21 на фиксацию кривсхнипов. Далее цикл повторяется. Таким образом, предлагаемый удерживатель оправки трубопрокатного стана позволяет сократить установки втулки в рабочее положение, не тре буя дополнительных затрат времени на ее перемещение и каких-либо устройств автоматизации, Формула изобретения Удерживатель оправки трубопрокатного стана, включающий оправочный стержень, несущую его упорную голов ку, привод ее осевого перемещения, 3в роликовые центрователи и охватывающую стержень втулку, отли чаю щ и и с я тем, что, с целью упрощения и сокращения времени установки втулки в рабочее положение, он снабжен фрикционными колодками, прижатыми с регулируемым усилием к стержню, которые размещены в корпусе, жестко связанном с втулкой. Источники информации, принятые во вниманче при экспертизе 1.Авторское свидетельство СССР 82465, кл, В 21 В 25/02, 1947. 2.Авторское свидетельство СССР 304001, кл. В 21 В 25/02, 1970. 3.Авторское свидетельство СССР 464347, кл. В 21 В 25/02, 1974.

ч

1

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для установки оправочного стержня | 1977 |

|

SU707625A1 |

| Задний стол прошивного стана | 1978 |

|

SU749468A1 |

| Задний стол стана с осевой выдачей труб | 1979 |

|

SU900911A1 |

| Стан поперечно-винтовой прокатки труб | 1977 |

|

SU737034A1 |

| Устройство для установки оправки в стане | 1977 |

|

SU662172A1 |

| Прошивной стан винтовой прокатки | 1976 |

|

SU556855A1 |

| Удерживатель оправки трубопрокатного стана | 1990 |

|

SU1712015A1 |

| Задний стол трубопрокатного стана | 1988 |

|

SU1577897A1 |

| Центрователь оправочного стержня стана с осевой выдачей труб | 1974 |

|

SU498997A1 |

| Устройство для установки оправки трубопрокатного стана | 1980 |

|

SU884752A1 |

Авторы

Даты

1979-03-30—Публикация

1976-10-12—Подача