(54) СТАН ВИНТОВОЙ ПРОКАТКИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Прошивной стан винтовой прокатки | 1976 |

|

SU556855A1 |

| СТАН ВИНТОВОЙ ПРОКАТКИ | 2005 |

|

RU2291007C2 |

| Стан поперечно-винтовой прокатки труб | 1977 |

|

SU737034A1 |

| Задний стол стана с осевой выдачей труб | 1979 |

|

SU900911A1 |

| Задний стол прошивного стана | 1987 |

|

SU1488050A1 |

| Задний стол прошивного стана | 1978 |

|

SU749468A1 |

| Устройство для установки оправочного стержня | 1977 |

|

SU707625A1 |

| ЗАДНИЙ СТОЛ СТАНА ВИНТОВОЙ ПРОКАТКИ | 1999 |

|

RU2165810C2 |

| УСТРОЙСТВО ДЛЯ ЦЕНТРИРОВАНИЯ СТЕРЖНЯ И ЗАМЕНЫ ОПРАВКИ ВАКУУМНОГО СТАНА ВИНТОВОЙ ПРОКАТКИ ТРУБ | 2004 |

|

RU2266169C1 |

| Устройство для установки оправки трубопрокатного стана | 1980 |

|

SU884752A1 |

Изобретение относится к трубопрокатному оборудованию, а именно к ста нам винтовой прокатки, преимущественно коротких полых изделий с дном, и может быть использовано при проектировании новых агрегатов и реконструкции существующих. Известен стан винтовой прокатки, в состав которого входит рабочая вал ковая клеть, расположенный перед ней передний стол с заталкивателем заготовок, расположенные за ней центрователь оправочного стержня и упор ная головка с приводом осевого перемещения. После прокатки изделие (гильза) удерживается в центрователя а упорная головка с оправочным стерж нем перемещается в направлении прокатки , извлекая оправочный стержень из гильзы. Затем гильза удаляется из центрователей на заднем столе I Однако стан такой конструкции не предназначен для производства коротких полых изделий с дном и имеют низкую производительность. Наиболее близким по технической сущности к предложенному является стан винтовой прокатки, содержащий рабочую клеть с косо расположенными приводными валками, установленный перед нею желоб с заталкивателем заготовок, задний стол, размеренные на нем упорную головку, имеющую привод осевого перемещения и несущую стержень с оправкой, и центрователь стержня..Выдача изделия на таком стане происходит на заднем столе по наклонному лОтку 2. Недостатком такого стана является то, что большие затраты времени связаны с необходимостью разведения валков клети на значительную величину для пропуска на задний стол необрабатываемой части изделия, имеющей перепад диаметров. Используекый в рабочих клетях электромеханический привод механизма перемещения валков не обеспечивает их ускоренное разведение на значительную величину, что приводит к значительному росту величины вспомогательного времени и. снижению производительности. Кроме того, расположенные на выходной стороне центрователи не обеспечивают надежной выдачи из стана корот1КИХ полых изделий с обкатанным концом. Цель изобретения - сокращение времени вспомогательных операций путем обеспечения съема изделий с оправки перед клетью.

Для достижения указанной цели создан стан винтовой прокатки, включающий рабочую клеть с косо расположенными приводными валками, установленный перед нею желоб с заталкивателем заготовок, задний стол, размещенные на нем упорную головку, имеющую привод осевого перемещения и несущую стержень с оправкой, и центрователь стерпня, который снабжен клещевым захватог-Е изделий, расположенным на переднем желобе перед его участком, выполненным с отъемным дном, имеющим привод перемещения, а стержень оправки установлен в упорной головке с возможностью свободно-О перемещения и снабжен oгpaиичитeля ;и относительного перемещения.

Такой стан не требует разведения рабочих валков клети на значительную величину, величина разведения валков не превьтшает как правило 12 мм, чт.о в 10-40 раз меньше, чем при использовании станов известных конструкций, г. это приводит к значительному сокращению величины вспомогательного времени и способствует повькиению производительяости стана при производстве коротких полых изделий с обкатанным на оправке концом.

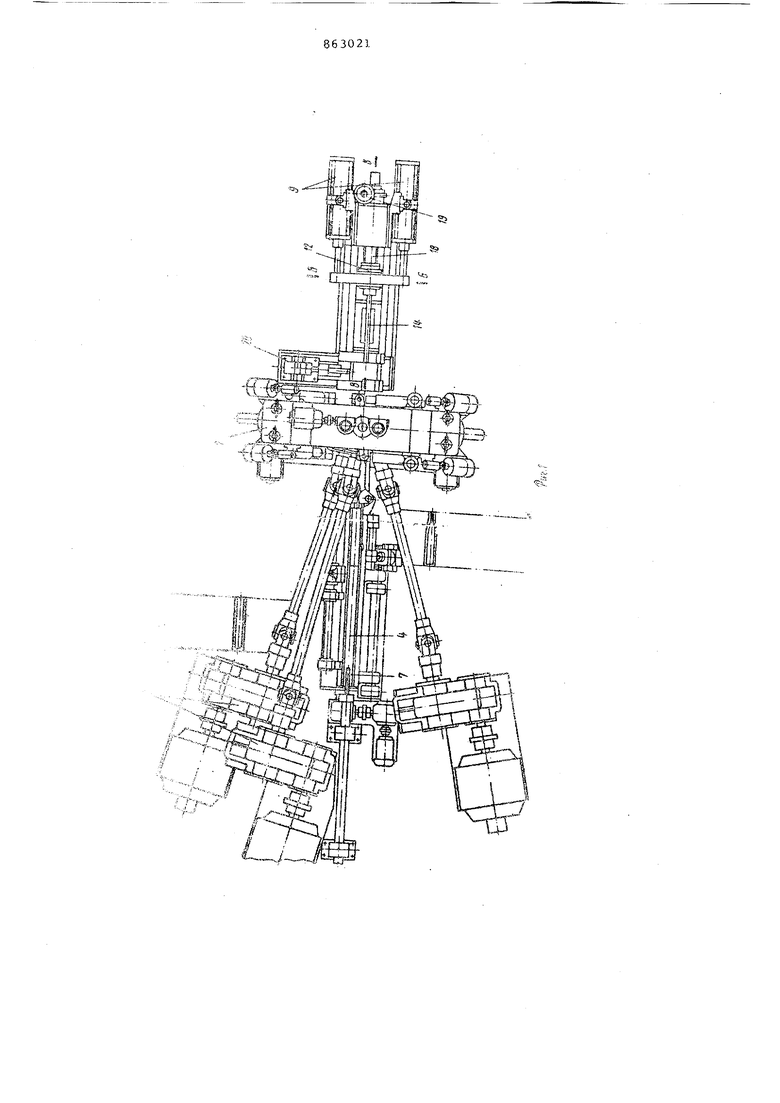

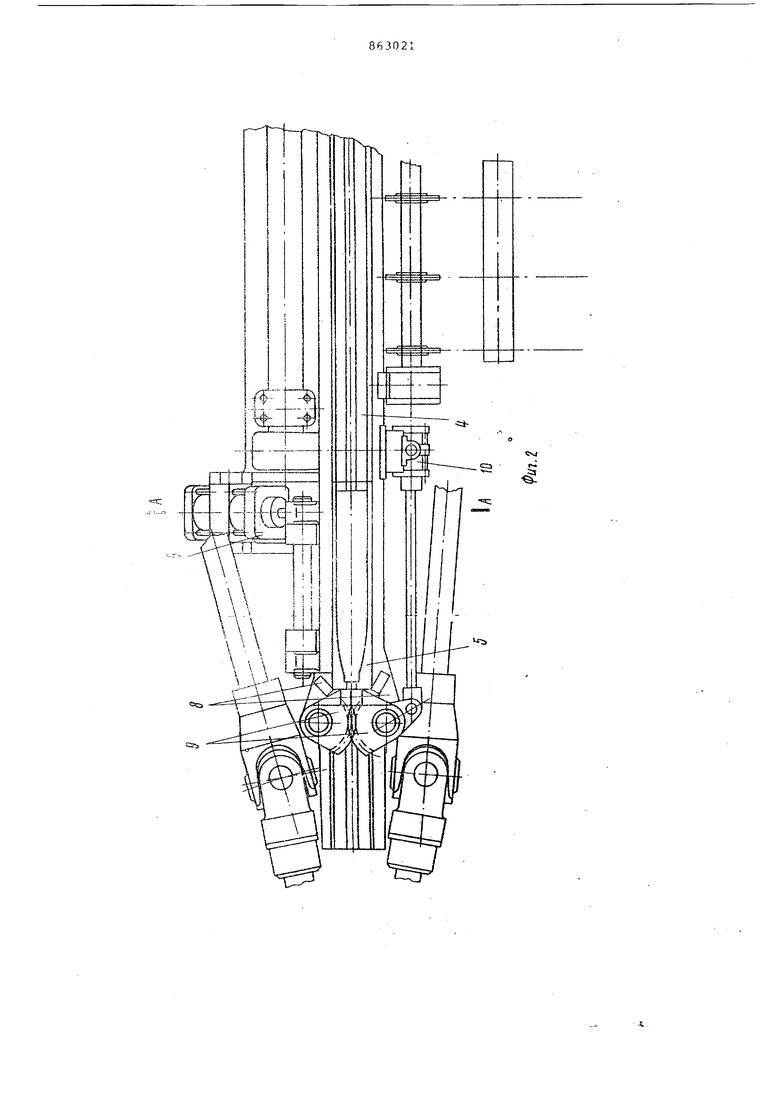

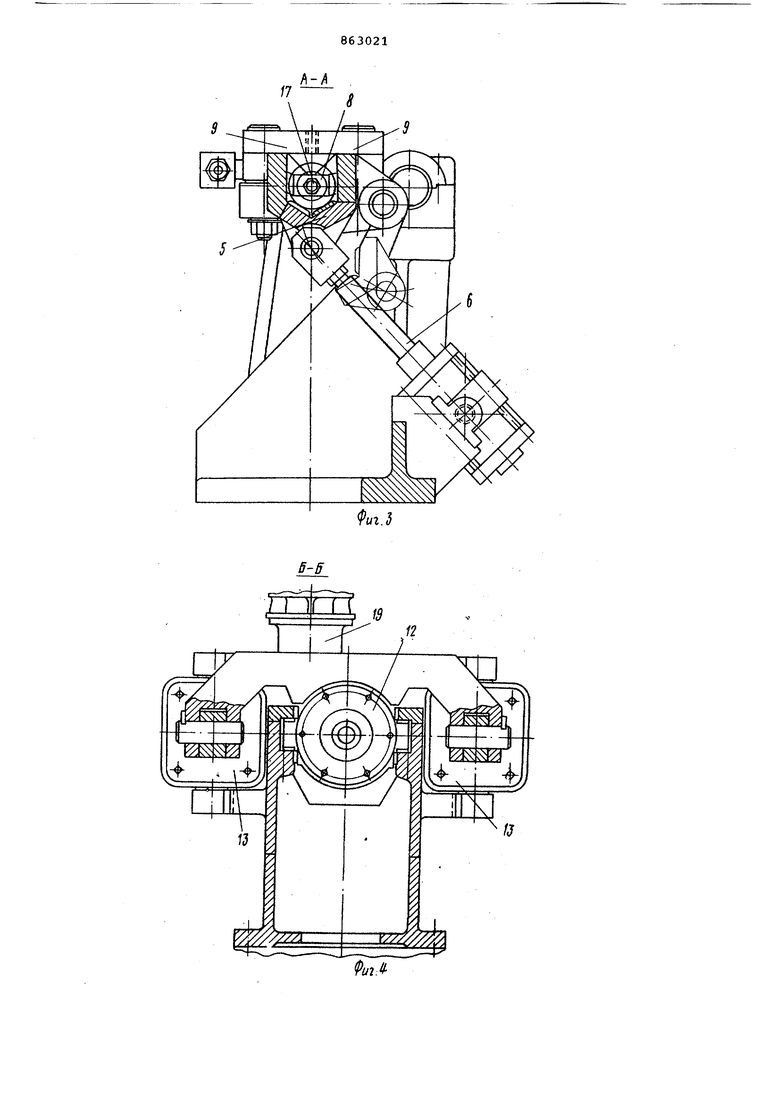

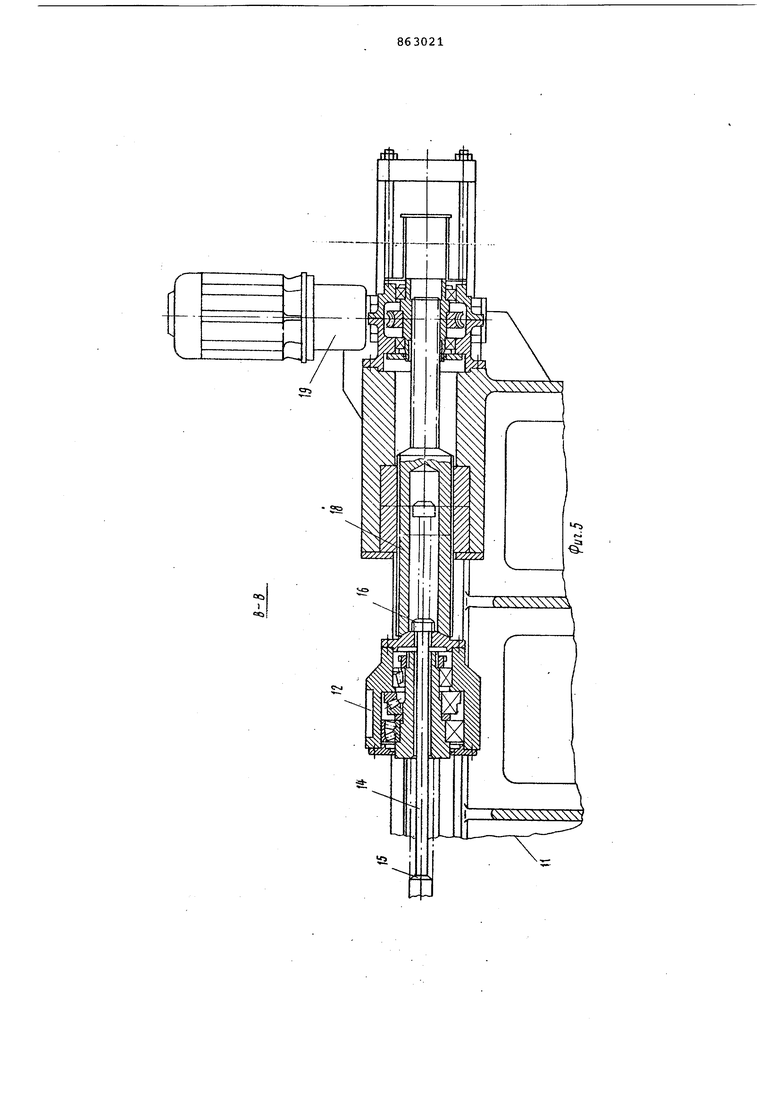

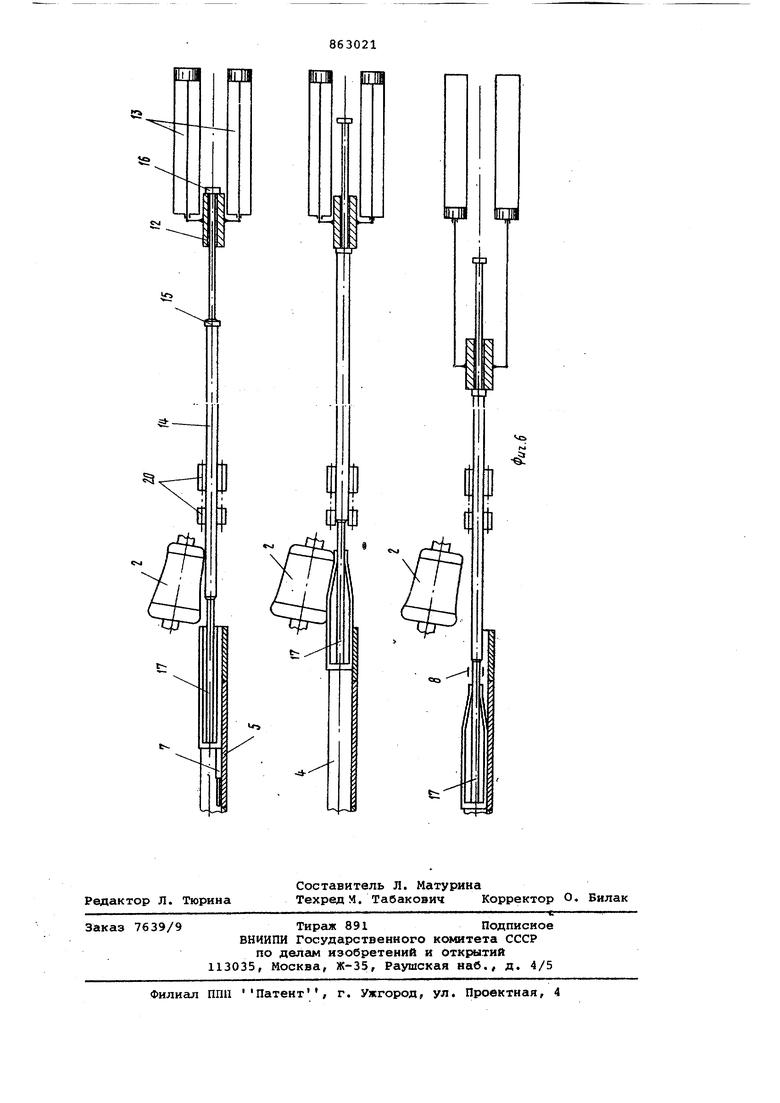

На фиг. 1 изображен стан винтовой прокатки, общий вид; на фиг.2 передний желоб стана винтовой прокаки; на фиг. 3 - разрез А-А ка фиг,2 на фиг. 4 - разрез Б-Б на фиг 1; на фиг. 5 разрез В-В на фиг. 1; на фиг. 6 - этапы прокатки на стане (в момент За1дачи заготовки, обкатки и вьшачи изделия).

Стан винтовой прокатки включает рабочую клеть 1 с косо расположенными валками 2, имеющими привод 3, установленный перед нею передний желоб 4 с отъемным дном 5 на части длины, имеющим привод перемещения б заталкивателем 7 заготовок и клещевым захватом 8 изделий с синхронизатором 9 и приводом 10, задн-ий стол 11, размещенную на нем упорную головку 12, имеющую привод осевого перемещения в виде двух параллельно установленных пневмоцилиндров 13 и несущую стержень 14, с ограничителем относительного перемещения в виде упоров 15 и 16 и оправкой 17, положение которой регулирует винт 1 с электромеханическим приводом 19, и центрователь 20 стержня. Справочный стержень установлен в упорной головке с возможностью свободного перемещения на величину, равную длине обкатываемой на оправке части изделия, и в регулировочном винте выполнена полость для размещения хвостовика оправочного стержня.

Стан винтовой прокатки работает следующим образом.

Заготовка по транспортеру подаетс на передний желоб 4 и заталкивателем 7 задается во вращающиеся валки 2 рабочей клети 1. В это время оправка 17 установлена в исходное положение, т.е. она выдвинута за очаг деформации и упор 16 оправочного стержня 14 находится в контакте с крышкой упорной головки 12, которая оперта на регулировочный винт 18. . По мере перемещения заготовка своим дном входит в контакт с оправкой и захватывается вращающимися валками, При редуцировании и перемещении заготовки по очагу деформации перемешается и находящаяся в контакте с ее дном оправка и хвостовик стержня который входит в полость винта. Причем свободное перемещение стержня относительно упорной головки продолжается на величину, равную длине обкатанной части изделия, после чего упор 15 стержня упирается в шпиндель упорной головки и его перемещение прекращается. Справочный стержень удерживает заготовку от осевого перемещения в очаге деформации и происходит ее многократное обкатывание в валках. После окончания процесса обкатки валки (или валок) рабочей клети разводятся, причем величина этого разведения незначительна (не более 1-2 мм) и готовое изделие выдается на передний желоб. Перемещение изделия осуществляется движением от пневмоцилиндров 13 упорной головки, находящейся в контакте с упором. 15 оправочного стержня, который через оправку упира ется в дно изделия. Клещевой захват 8 действием привода 10 замыкается на изделие и обратным ходом пневмоцилиндров 13 оправка извлекается и изделия. Причем при обратном ходе пневмоцилиндров 13 перемещение упорной головки 12 осуществляется уже в контакте с упором 16 оправочного стержня и ограничивается регулировочншл винтом 18,-т.е. извлеченная оправка автоматически устанавливается в исходное полЬжение, что также способствует снижению величины вспомогательного времени и повьашает производительность. Оставшееся в желобе изделие удаляется через отъемное дно 5, имеющее привод перемещения 6 и цикл повторяется.

Предложенный стан винтовой прокатки позволяет получать короткие

60 погале изделия с обкатанным на оправке .концом и за счет малого времени вспомогательных операций обеспечивает более высокую производительность по сравнению с лучшим образцом ана65 логичного оборудоваиия.

Формула изобретения

Стан винтовой прокатки, содержащий рабочую клеть с косо расположенными приводными валкамн, установленный перед нею желоб с эаталкивателем заготовок, задний стол, размещенные на нем упорную головку, имеющую привод осевого перемещения и несущую стержень с оправксл, и центрователь стержня, отличающийс я тем, что, с целью сокращения времени вспо югательных операций путем обеспечения съема изделий, с оправки перед клетью, он снабжен клещевым захватом изделий,расположенным ка передг ем желобе перед его участком, выполяенttJM с отъемным дном,имеющим привод перемещения, а стержень оправки установлен в упорной головке с возможностью свободного перемещения и снабжен ограничителями относительного перемещения.

Источники информации, принятые ва внимание при экспертизе

1-J5

S

.

Л-/

Ш /5

Авторы

Даты

1981-09-15—Публикация

1980-01-16—Подача