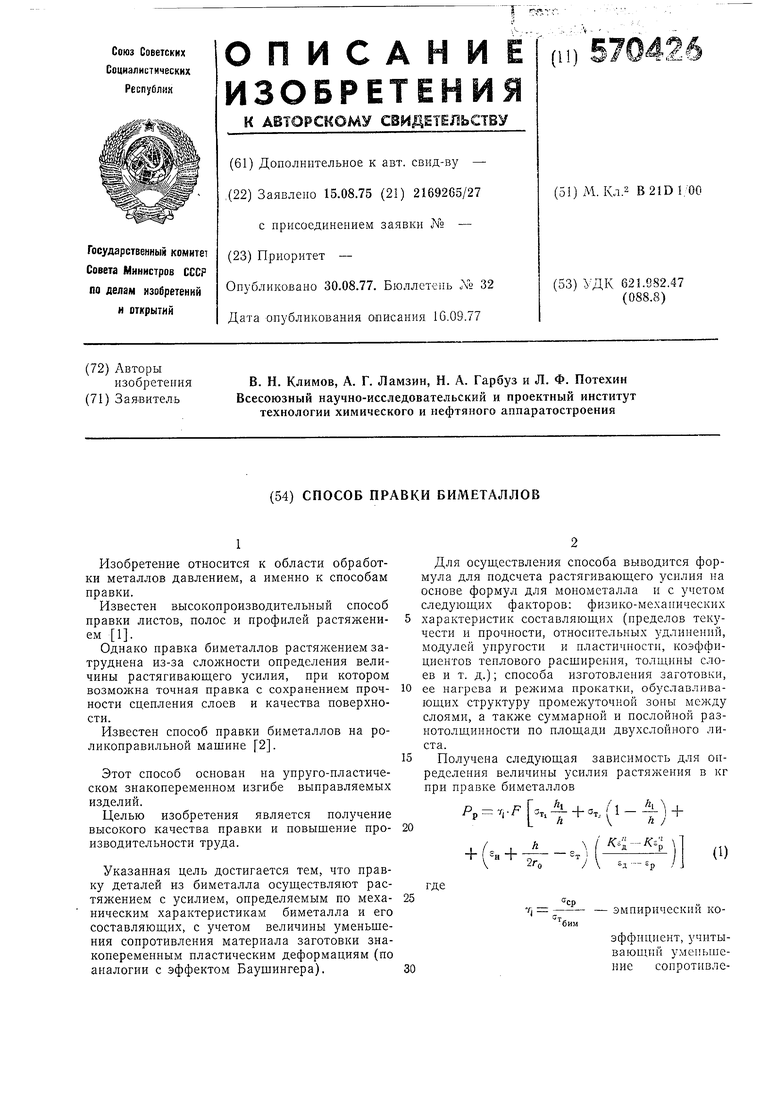

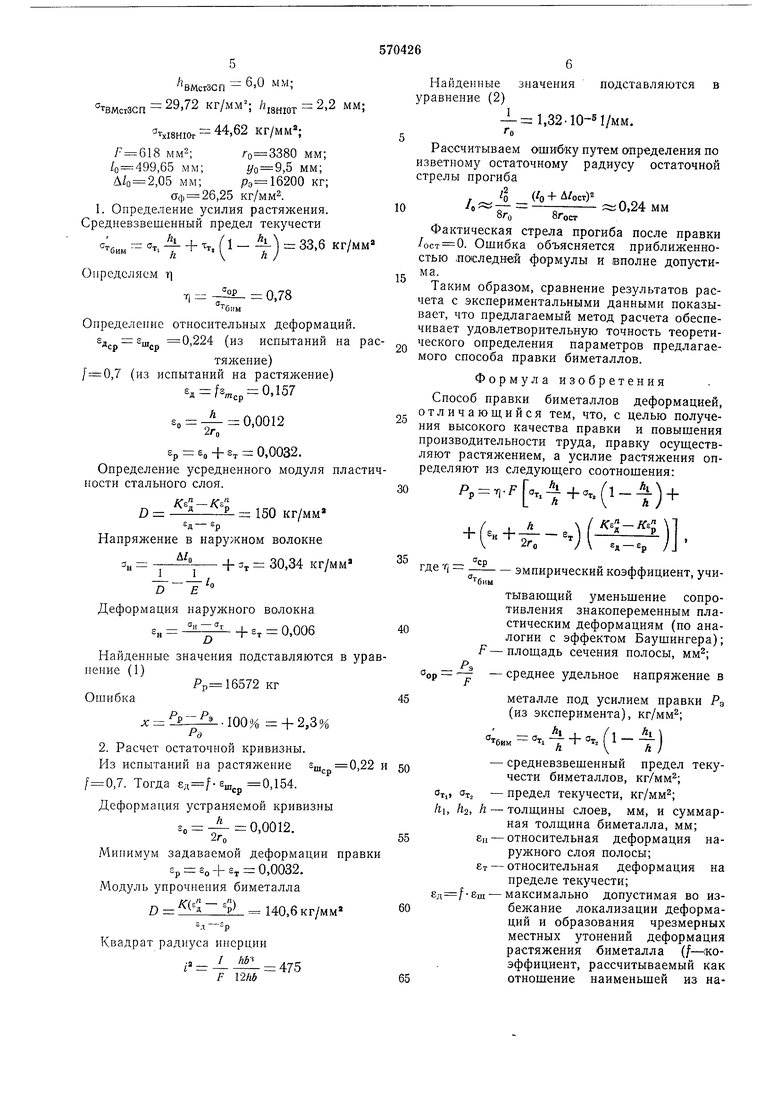

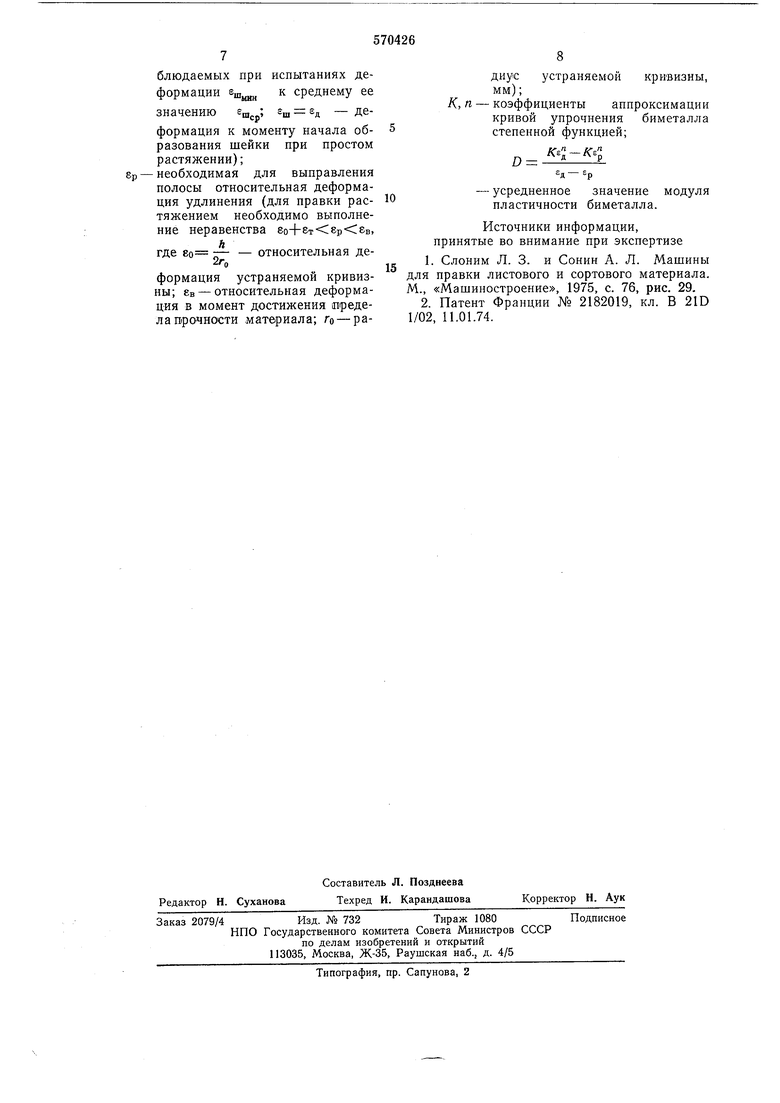

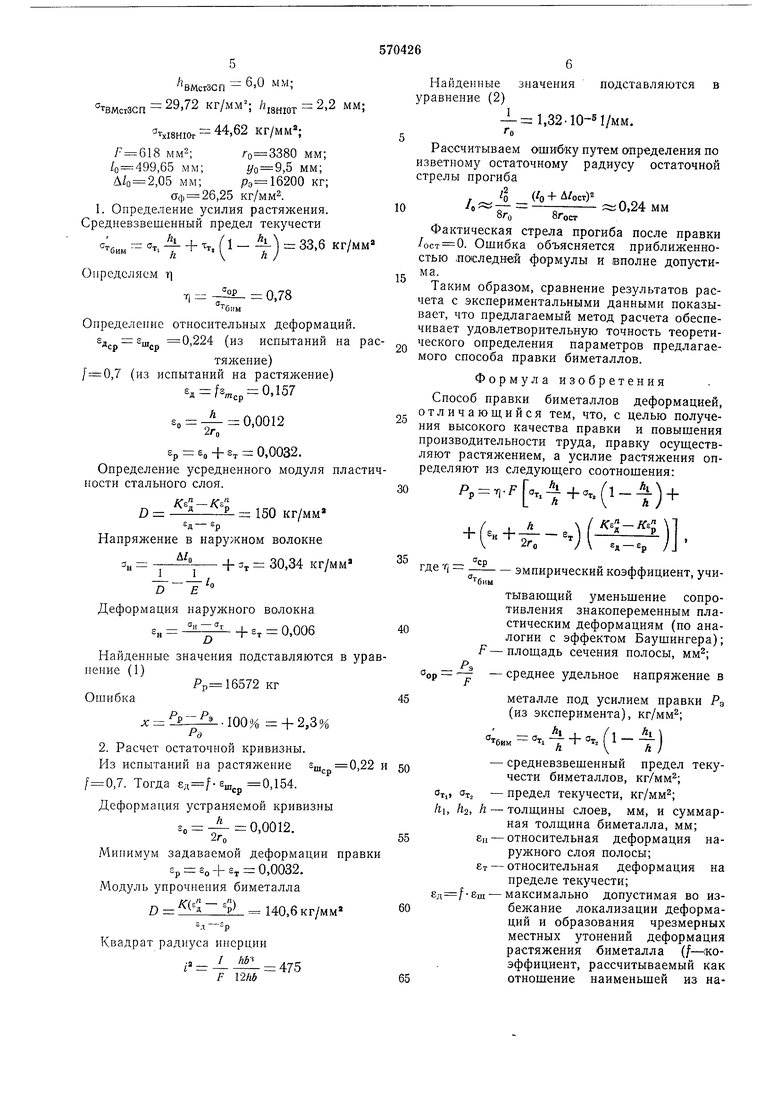

ния знакопеременным пластическим деформациям (по аналогии с эффектом Баушиигера); F - площадь сечения полосы, - среднее удельное напряжение в металле под усилием правки РЗ {из эксперимента), кг/мм ; тйим - °т, -7-4- Зт, ( средневзвешенипмfjу j у ный предел текучести биметаллов, кг/мм ; TI Отз - предел текучести, кг/мм ; /Zj, /Zg, h - толщины слоев, мм, и суммарная толщина биметалла, мм; Зц - относительная деформация наружного слоя полосы; ST - относительная деформация на пределе текучести; ед /-еш - максимально допустимая во избежание локализации деформаций и образования чрезмерных местных утонений деформа1,ия растяжения биметалла (f - коэффициент, рассчитываемый как отпощение наименьшей из наблюдаемых при испытаниях деформации Sm К ее знасреднемушср ш - чению ед - деформация к моменту начала образования шейки при простом растяжении); SP - необходимая для выправления полосы относительная деформация удлинения (для правки растяжением необходимо выполнение неравенства 8о+ет ; , где ео - - относительная деформация 2Г() устраняемой кривизны; SB - относительная деформация в момент достижения предела прочности материала; Го - радиус устраняемой кривизны, мм); К, п - коэффициенты аппроскимации кривой упрочнения биметалла степенной функцией;АГ D усредненное значение модуля т ластичности биметалла. Остаточная кривизна в 1/мм определяется по формуле I ,2 1 I - Ч -, (2) где E EA + Ejlh h- средневзвешенный модуль упругости биметалла, кг/мм ; /о - хорда, стягивающая дугу, характеризующую искривление, мм; - -радиус инерции, мм (/ - осевой момент инерции в мм F-площадь сечения полосы в мм). Остальные обозначения в уравнении (2) те же, что и в уравнении (1). В качестве иллюстрации возможности использования предлагаемого способа правки биметаллов с применением полученных зависимостей и проверки их соответствия практически получаемым результатам приводится расчет усиления правки и остаточной кривизны. Пример. В качестве заготовки для правки взяты полосы размером 8,2X75,5X800 мм из двухслойной стали ВМСт. Зсц+Х18Н10Т по ГОСТ 10885-64. Результаты примера усреднены по трем образцам. Исходная кривизна - 1/мм задается из условия стрелы прогиба 20 мм/пог. м (см. ГОСТ 10885-64), что на базе мм составляет 10 мм. Исходные данные для расчета. Аппроксимированные кривые упрочпения; %им-8019е°п- 71 .H. твМстЗСП - iOOc , 84,96s0.i. / бим-8,2 мм; 30,49 кг/мм; 6,0 мм; твмстзсп 29,72 кг/мм h,, 2 i-xiSHior 44,62 кг/мм ; F мм2;/-0 3380 мм /0 499,65 мм;г/о 9,5 мм; Д/о 2,05 мм;рэ 16200 кг 0Ф 26,25 кг/мм. 1. Определение усилия растяжения Средневзвешенный предел текучести 33,6 (JT т 7 бим/г Определяем т Определение относительных деформ 0,224 (из испытаний тяжение) 0,7 (из испытаний на растяжени д / с„-0157 .. 0,0012 ер е,+з, 0,0032. Определение усредненного модуля ности стальиого слоя. If П ff,tl D Д Р 150 кг/мы Напряжение в наружном волокне ,ДА) -f 3 : 30,34 кг J- -L/ D Деформация наружного волокна в, +в,:. 0,006 Найденные значения подставляют нение (1) Рр 16572 кг Ошибка Р э 100% - + 2,3 2. Расчет остаточной кривизны. Из испытаний на растяжение 3 ,7. Тогда . 0,154. Деформация устраняемой кривиз г„ - 0,0012. Миггимум задаваемой деформаци ep So+e, 0,0032. Модуль упрочнения биметалла ,П-. D - Д V 140,6 кг КвалЧрат радиуса инерции J Ш F I2h6 Нар1денные значения подставляются в авнение (2) 1 - 1,32-10-М/мм. Рассчитываем ошибку путем определения по ветному остаточному радиусу остаточной релы прогиба (/О + Д/ост) ,0,24 мм 8Г(18Гост Фактическая стрела прогиба после правки ст 0. Ошибка объясняется приближенноью лоследней формулы и вполне допустиа. Таким образом, сравнение результатов раста с экспериментальными данными показыет, что предлагаемый метод расчета обеспеивает удовлетворительную точность теоретиского определения параметров предлагаеого способа правки биметаллов. Формула изобретения Способ правки биметаллов деформацией, тличаюш,ийся тем, что, с целью получеия высокого качества правки и повышения роизводительности труда, правку осуществяют растяжением, а усилие растяжения опеделяют из следуюш;его соотношения: P, ,,f,.,A+,..() + Ce;-A:sg + () де TI эмпирический коэффициент, учитываюш,ий уменьшение сопротивления знакопеременным пластическим деформациям (по аналогии с эффектом Баушингера); F-площадь сечения полосы, - среднее удельное напряжение в металле под усилием правки Рд (из эксперимента), кг/мм ; Тбии + ° -средневзвешенный предел текучести биметаллов, кг/мм ; -предел текучести, кг/мм ; hi, /i2, Л толщины слоев, мм, и суммарная толщина биметалла, мм; -относительная деформация наружного слоя полосы; -относительная деформация на пределе текучести; - максимально допустимая во избежание локализации деформаций и образования чрезмерных местных утонений деформация растяжения биметалла (/-коэффициент, рассчитываемый как отношение наимеиьщей из наблюдаемых при испытаниях деформации Sffij к среднему ее значению - Деформация к моменту начала образования шейки при простом растяжении);

- необходимая для выправления полосы относительная деформация удлинения (для правки растяжением необходимо выполнение неравенства 8о+8т ер 8в,

А

где ео г- - относительная де2Г(,

формация устраняемой кривизны; ев - относительная деформация в момент достижения предела прочности материала; Го - радиус устраняемой кривизны, мм);

коэффициенты аппроксимации кривой упрочнения биметалла степенной функцией;

li:5i

- усредненное значение модуля пластичности биметалла.

Источники информации, принятые во внимание при экспертизе

1. Слоним Л. 3. и Сонин А. Л. Машины для правки листового и сортового материала, М.., «Машиностроение, 1975, с. 76, рис. 29.

2. Патент Франции № 2182019, кл. В 21D 1/02, 11,01.74.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ правки листового материала | 1975 |

|

SU638400A1 |

| Способ правки проволоки | 1983 |

|

SU1151347A1 |

| СПОСОБ ВАЛКОВОЙ ПРАВКИ ИЗДЕЛИЙ | 1997 |

|

RU2113305C1 |

| СПОСОБ НЕПРЕРЫВНОЙ ПРАВКИ МЕТАЛЛИЧЕСКИХ ЛЕНТ И УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОЙ ПРАВКИ МЕТАЛЛИЧЕСКИХ ЛЕНТ | 2010 |

|

RU2540286C2 |

| Способ правки переменной продольной кривизны проката прямоугольных сечений | 1975 |

|

SU599417A1 |

| Способ обработки кольцевых заготовок | 1988 |

|

SU1489880A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПРАВКИ МЕТАЛЛИЧЕСКОЙ ПОЛОСЫ | 2009 |

|

RU2486023C2 |

| Способ изготовления сварных замкнутых профилей | 1989 |

|

SU1764907A1 |

| СПОСОБ ПРАВКИ МАЛОЖЕСТКИХ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ | 2018 |

|

RU2685826C1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ПРАВКИ ИЗДЕЛИЙ | 1991 |

|

RU2006311C1 |

Авторы

Даты

1977-08-30—Публикация

1975-08-15—Подача