Известно получение искусственных смол путем конденсации фенола с древесиной в присутствии кислых катализаторов.

Автор настоящего изобретения предлагает способ получения фенольнодревесной смолы с применением в качестве катализатора серной кислоты совместно с нефтяными сульфокислотами - «контактом.

Согласно изобретению, варка фенольно-древесной смолы производится следующим способом.

В варочный котел с механической мещалкой и обратным холодильником загружают 1 вес. ч. фенола, сплавляют его при температуре 43-50° и, продолжая размещивание, вводят в два приема серную кислоту (уд. вес 1,84) в количестве 7, к весу фенола, поднимают температуру до 80-90° и начинают загружать древесные отходьг (опилки), производя эту загрузку обычно в три приема.

В первый прием вводят 35-40о/оот общего количества добавляемых отходов или 1 -1,2 к весу фенола и продолжают поднимать температуру до показаний термометра в парах 105-

115°; спустя мин. загружают вторую порцию древесных отходов и вводят остаток серной кислоты; через 15-20 мин. вводят последнюю часть древесных отходов (опилок илк муки) и добавляют нефтяные сульфокислоты - «контакт.

Через 1,5 часа после введения «контакта берется первая проба смолы для определения свободного фенола с проверкой растворимости в спирту и прилииаемости при разминании.

Для испо-льзования оставшегося свободного фенола к общей загрузке добавляют до 50 sec. ч. измельченных отходов дубленого галалита и 5/о технического глицерина.

Варку, т. е. реакцию конденсации продолжают до готовности смолы.

При указанной добавке время конденсации не увеличивается, а выход смолы повыщается до . Кроме того, такой прием дает возможность использовать все виды отходов галалита при достижении больщой экономии фенола без ухудщения качества конечного продукта.

Пробы берут через каждые 30 мин. и, когда достигается полная растворияость в спирту и отсутствует прилиЯание, нагрев прекращают, не переставая помешивать массу.

Когда температура начинает падать, вводят нейтрализующее вещество: Са (ОН) 2 Ва (ОН) 2 1И т. п. по расчету с избытком до W/0, после чего продолжается перемещивание еще в течение 0,5-1 часа, а затем смола сливайте я.

Смазывающие, например, стеариновая кислота и т. п., могут вводиться после нейтрализации в количестве 6- к весу фенола. Щелочи вводятся во взмученном в воде виде. Также может быть введено к концу конденсации сплава битума и асфальтита (так как в замесах приходится добавлять спирт или бензол для растворения сплава).

При: сливе поддерживают температуру 80-90° в виду высокой вязкости смолы. Окращивание в черный цвет производят в процессе конденсации, добавляя из расчета на сухой вес пресспорошка 1,5-2% нигрозина. При эмульсионно-вальцевом методе изготовления пресспорощков желателен сухой остаток 70-80 /о, а при сухо-вальцевом- методе требуется подсущка смолы, но не в варочной аппаратуре.

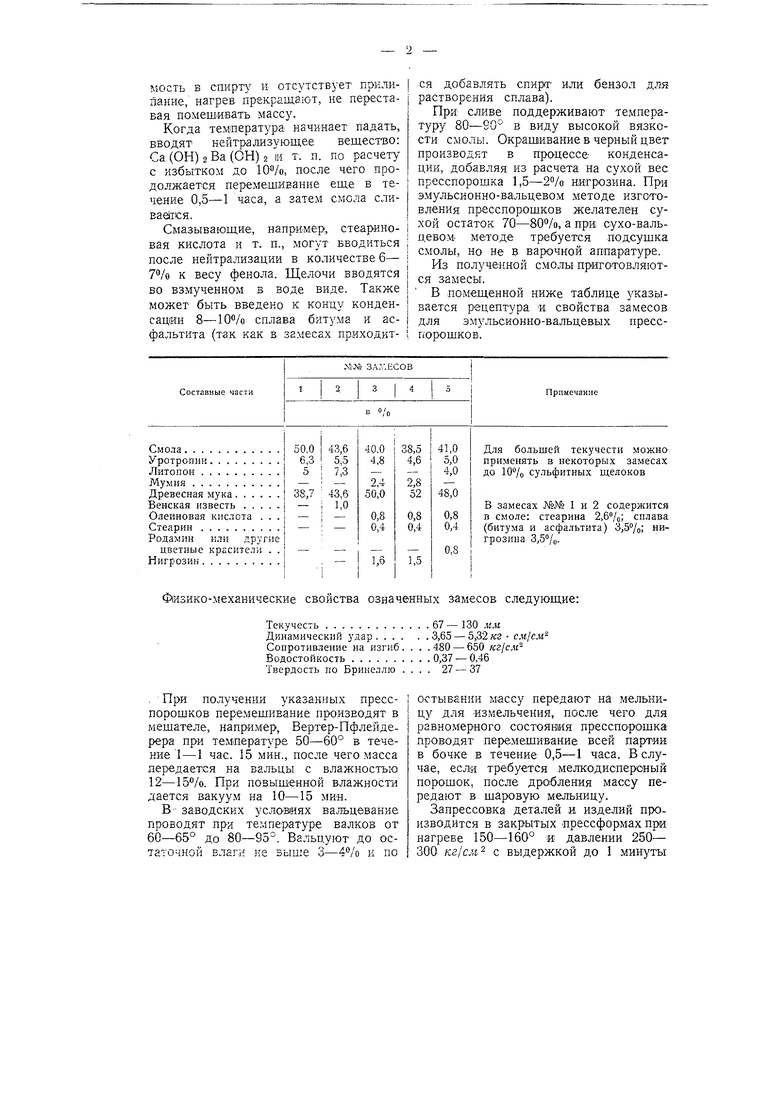

Из полученной смолы приготовляются замесы.

В помещенной ниже таблице указывается рецептура и свойства замесов для эмульсионно-вальцевых пресспорошков.

Физико-механические свойства означенных замесов следующие:

Текучесть67-130 мм

Динамический удар3,65 - 5,32кг- см/см

Сопротивление на изгиб .... 480 - 650 лгг/сж

Водостойкость0,37 - 0,46

Твердость по Брикеллю .... 27-37

. При получении указанных пресспорошков перемешивание производят в мешателе, например, Вертер-Пфлейдерера при температуре 50-60° в течениеI-1 час. 15 мин., после чего масса дередается на вальцы с влажностью 12-15 /о. При повышенной влажности дается вакуум на 10-15 мия.

Б- заводских условиях вальцевание проводят при температуре валков от 60-65° до 80-95°. Вальцуют до остаточной влаги -:е выше и по

остывании массу передают на мельницу для измельчения, после чего для равномерного состояния пресспорошка проводят перемешивание всей партии в бочке в течение 0,5-1 часа. В случае, если требуется мелкодиспероный порошок, после дробления массу передают в шаровую мельницу.

Запрессовка деталей и изделий производится в закрытых прессформах при нагреве 150-160° и давлении 250- 300 кг/см 2 с выдержкой до 1 минуты

на 1 лш. При применении более высокого подогрева необходимо предварительное таблетирование; время выдержки под прессом при таком нагреве сокращается. Детали и изделия извлекаются из прессформ в горячем виде.

Фенольно-древесные смолы имеют темнокоричневый цвет; для приготовления цветных пресспорошков применяют цветные красители, как родамин, сафронин и т. п. при увеличенном количестве литопона или цинковых белил на 5-GVo за счет древесной муки.

В процессе работ установлено, что сплав битума и асфальтита № 2 увеличивает текучесть пресспорошков; полезно вводить их до 2-2,5/о к весу пресспорошка без уменьшения наполнителя, что предусматривают при конденсации для полного растворения вводимого сплава.

При нейтрализации в варочном аппарате полезно добавлять 10-12 /о спирта, благодаря чему избегается расслоение и устраняется необходимость осаждения и промывки смолы.

Готовая смола из варочного аппарата спускается при налич)ии спирта в любую посуду, а пр отсутствии спирта в деревянную, куда добавляется холодная вода в любом1 количестве. Массу перемешивают и дают отстояться,, а воду сливают или смолу отжимают до остатка влаги не более 20%. Установлено, что при такой промывке все растворимые части уходят со сливом воды, и смОота обладает более высокими качествами. При больших варках время, затрачиваемое на промывку, почти не отзывается на стоимости продукта.

Предмет изобретения.

Авторы

Даты

1940-01-01—Публикация

1937-03-17—Подача