(54) УСТЮЙСТВО ДЛЯ ШЖОРОГА SAJUlO IOrO КОВША ЦЕНТРОБЕЖНОЙ МАШИНЫ

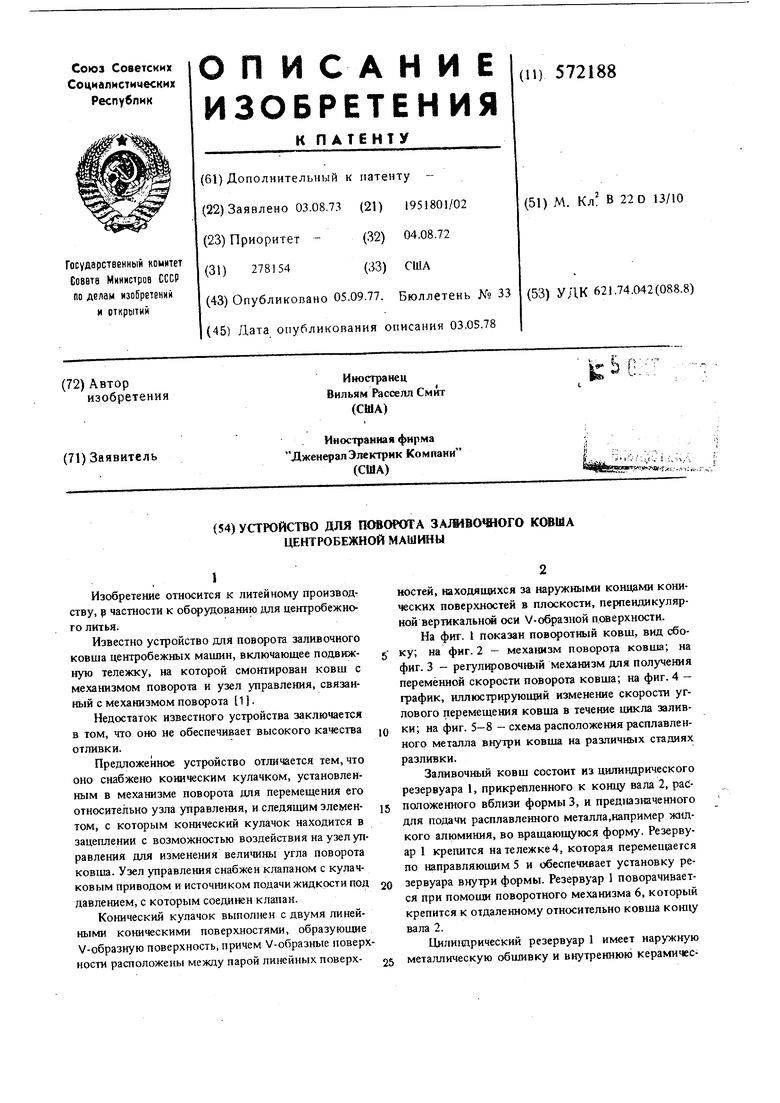

кую футеровку 7 для того, чтобы расилавлегоаш металл, находящийся внутри резервуара, сохранял необходимую температуру перед заливкой его в форму. В верхней части цилиндрического резервуара вьтолнено прямоугольное отверстие 8 для того, чтобы можно было заполнять резервуар и производить последующий управляемый вьшуск металла из резервуара. Обычно длина отверстия 8 составляет порядка 70% длины резервуара. Это позволяет уравнять зону разливки металла в пределах длины формы.

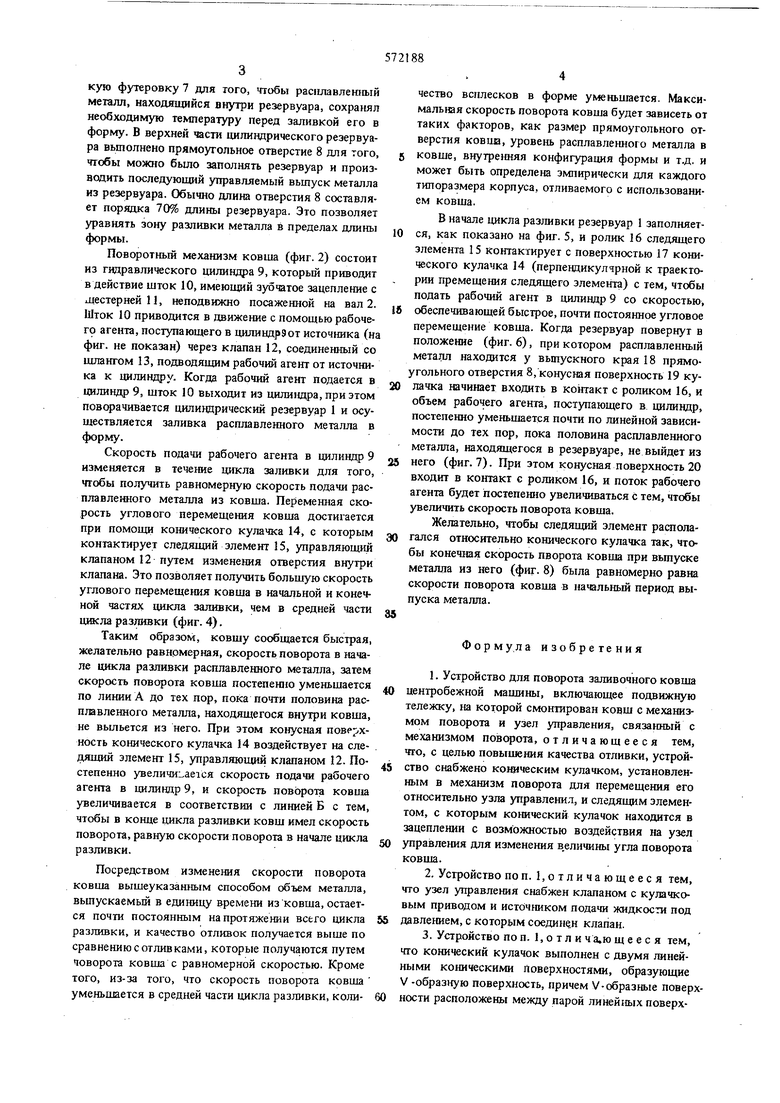

Поворотный механизм ковша (фиг. 2) состоит из гидравлического цилиндра 9, который приводит в действие шток 10, имеющий зубчатое зацепление с хцестерней 11, неподвижно посаженной на вал 2. Шток 10 приводится в движение с помощью рабочего агента, поступающего в щишндрЭот источника (на фиг. не показан) через клапан 12, соединенный со шлангом 13, подводящим рабочий агент от источника к цилиндру. Когда рабочий агент подается в иллиндр 9, шток 10 выходит из циливдра, при этом поворачивается цилиндрический резервуар 1 и осуществляется заливка расплавленного металла в форму.

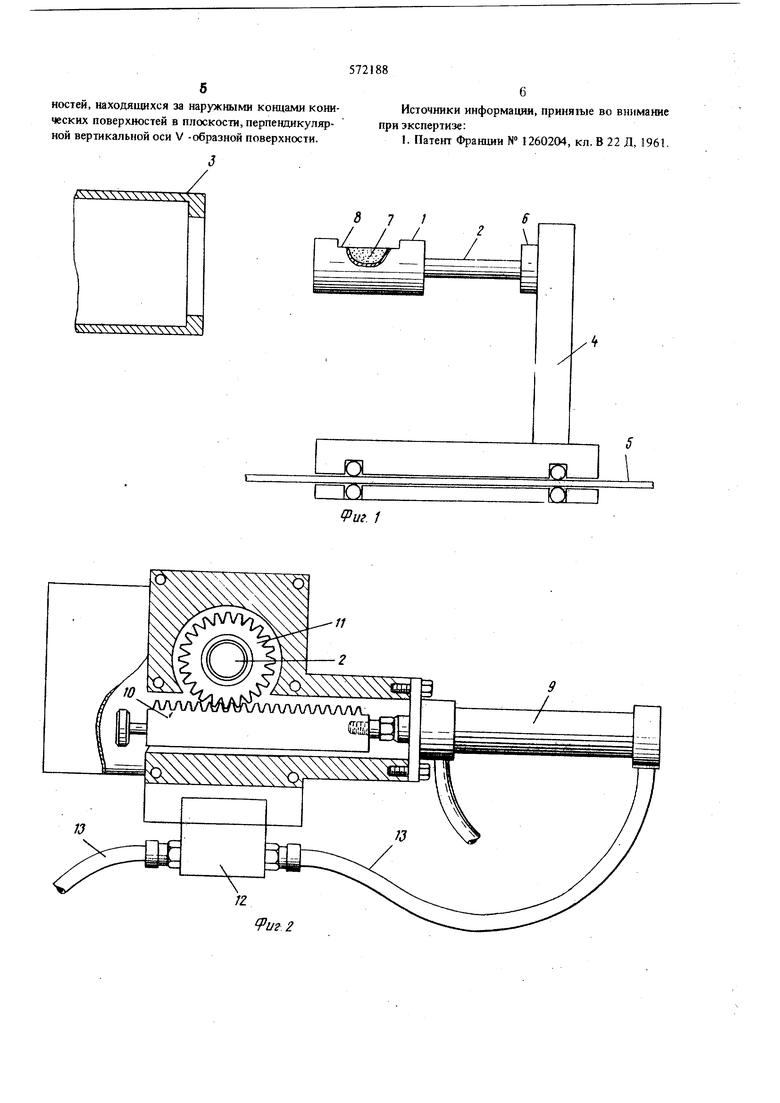

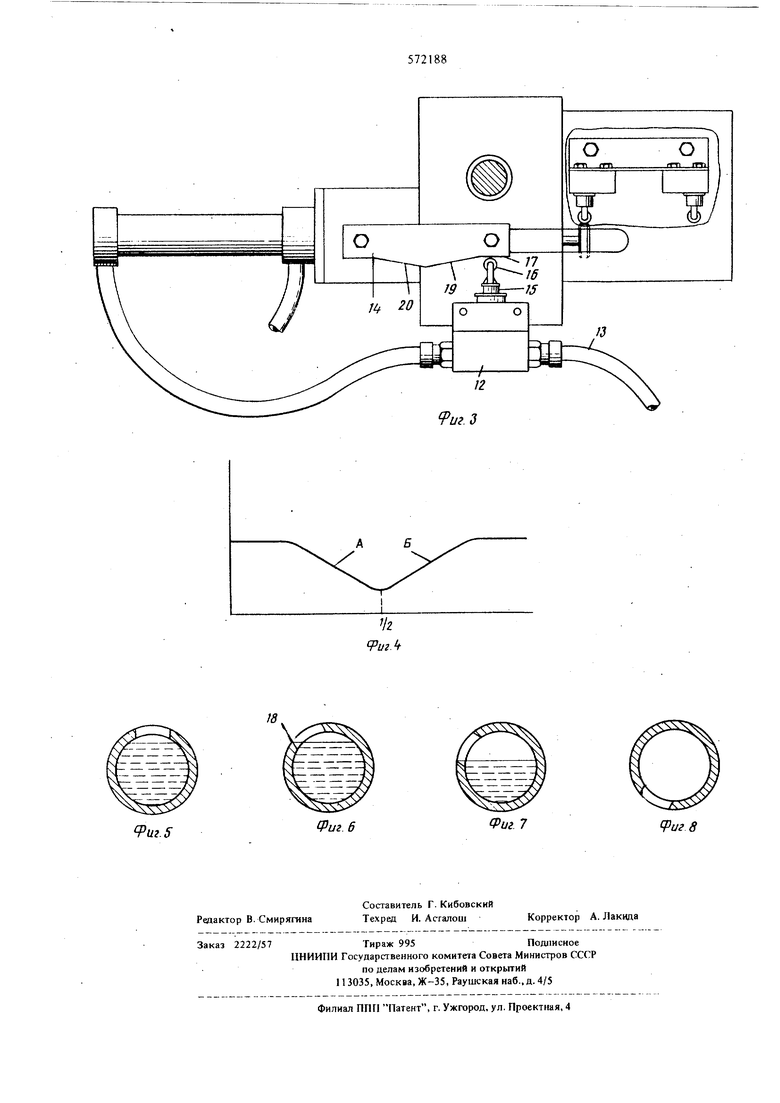

Скорость подачи рабочего агента в цилиндр 9 изменяется в течение щпсла заливки для того, чтобы получить равномерную скорость подачи расплавленного металла из ковша. Переменная скорость углового перемещения ковша достигается при помощи конического кулачка 14, с которым контактирует следящий элемент 15, управляющий клапаном 12 путем изменения отверстия внутри клапана. Это позволяет получить большую скорость углового перемещения ковша в начальной и конечной частях цикла заливки, чем в средней части цшсла разливки (фиг. 4).

Таким образом, ковшу сообщается быстрая, желательно равнрмерная, скорость поворота в начале цикла разливки расплавленного металла, затем скорость поворота ковша постепенно уменьшается по линин А до тех пор, пока почти половина расплавленного металла, находящегося внутри ковша, не выльется из него. При этом конусная поверхность конического кулачка 14 воздействует на еледящий элемент 15, управляющий клапаном 12. Постепенно увеличи1.ае1Ся скорость подачи рабочего агента в цилиндр 9, и скорость поворота ковша увеличивается в соответствии с линией Б с тем, чтобы в конце цикла разливки ковщ имел скорость поворота, равную скорости поворота в начале цикла разливки.

Посредством изменения скорости поворота ковша вышеуказанным способом объем металла, выпускаемый в единицу времени из ковша, остается почти постоянным на протяжении всего цикла разливки, и качество отливок получается выше по сравнению с отливками, которые получаются путем поворота ковша с равномерной скоростью. Кроме того, из-за того, что скорость поворота ковша уменьшается в средней части цикла разливки, количество всплесков в форме уменьшается. Максимальгая скорость поворота ковша будет зависеть от таких факторов, как размер прямоугольного отверстия ковша, уровень расплавленного металла в ковше, внутреюмя конфигурация формы и т.д. и может быть определена эмпирически для каждого типоразмера корпуса, отливаемого с использованием ковша.

В начале цикла разливки резервуар 1 заполняется, как показано на фиг. 5, и ролик 16 следящего элемента 15 контактирует с поверхностью 17 конического кулачка 14 (перпендикулярной к траектории премещения следящего элемента) с тем, чтобы подать рабочий агент в цилиндр 9 со скоростью, обеспечиваюшей быстрое, почти постоянное угловое перемещение ковша. Когда резервуар повернут в положение (фиг. 6), при котором расплавленный металл находится у вьтускного края 18 прямоугольного отверстия 8, конусная поверхность 19 кулачка начинает входить в контакт с роликом 16, и объем рабочего агента, поступающего в цилиндр, постепенно уменьшается почти по линейной зависимости до тех пор, пока половина расплавленного металла, находящегося в резервуаре, не выйдет из него (фиг. 7). При этом конусная поверхность 20 входит в контакт с роликом 16, и поток рабочего агента будет постепенно увеличиваться с тем, чтобы увеличть скорость поворота ковша.

Желательно, чтобы следящий элемент располагался относительно конического кулачка так, чтобы конечная скорость пворота ковша при вьшуске металла из него (фиг. 8) была равномерно равна скорости поворота ковша в началыаш период выпуска металла.

Формула изобретения

1.Устройство для поворота заливочного ковша центробежной машины, включающее подвижную тележку, на которой смонтирован ковш с механизмом поворота и узел управления, связанный с механизмом noisopoTa, отличающееся тем, что, с целью повышения качества отливки, устройство снабжено коническим кулачком, установленным в механизм поворота для перемещения его относительно узла управления, и следящим элементом, с которым конический кулачок находится в зацеплении с возможностью воздействия на узел управления для изменения в.еличины угла поворота ковша.

2.Устройство по п. I,отличающееся тем, что узел управления снабжен клапаном с кулачковым приводом и истбчником подачи жидкости под давлением, с которым соединен клапан.

3.Устройство по п. 1, о т л и ч а,ю щ е е с я тем, что конический кулачок выполнен с двумя линейными ко1шческими поверхностями, образующие

V -образную поверхность, причем V-образные поверности расположены между парой линей ых поверхбностей, находящихся за наружными концами конических поверхностей в плоскости, перпендикулярной вертикальной оси V -образной поверхности. 6 Источники информации, приняше во внимание при экспертизе: I. Патент Франции № 1260204, кл. В 22 Д, 1961.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для центробежного литья | 1973 |

|

SU539509A3 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКИХ ЗАГОТОВОК С ГЛОБУЛЯРНОЙ СТРУКТУРОЙ | 2008 |

|

RU2371279C1 |

| Горизонтальная машина для центробежного литья | 1973 |

|

SU473338A3 |

| СПОСОБ И УСТРОЙСТВО МОДИФИЦИРОВАНИЯ | 2009 |

|

RU2518879C2 |

| Устройство для разливки металла | 1980 |

|

SU1419509A3 |

| Роторный кристаллизатор для непрерывной разливки металла | 1979 |

|

SU854566A1 |

| СПОСОБ РАЗЛИВКИ РАСПЛАВЛЕННОГО МАТЕРИАЛА В ЛИТЕЙНУЮ ФОРМУ ИЗ КОВША (ВАРИАНТЫ) И УСТРОЙСТВО ДЛЯ ПРИВОДА КОВША | 1996 |

|

RU2131322C1 |

| УСТРОЙСТВО ДЛЯ УДАЛЕНИЯ ПРИМЕСЕЙ ПРИ РАЗЛИВКЕ МЕТАЛЛОВ | 1996 |

|

RU2161083C2 |

| СПОСОБ ЗАПУСКА ОПЕРАЦИИ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛОВ | 1998 |

|

RU2216430C2 |

| УСТРОЙСТВО ДЛЯ ГОРИЗОНТАЛЬНОГО ПРЯМОГО ЛИТЬЯ В КОКИЛЬ ИЛИ ПОСТОЯННУЮ ФОРМУ МЕТАЛЛА, ПОСТОЯННАЯ ФОРМА ИЛИ КОКИЛЬ | 1996 |

|

RU2141883C1 |

Авторы

Даты

1977-09-05—Публикация

1973-08-03—Подача