ся по размерам одна от другой в широких пределах.

Цель пз()б|1етоиия заключается и совершенствовании конструкции горизонта; ьной машины для центробежного литья, чтобы на пей можно было отливать детали с разлг.чиылги размерами и автоматически менять скоросто подачи ковша внутрь формы и скорость заливки формы в зависимости от размеров отливаемого изделия. Изобретение обладает сш,е рядом особенностей. В нем, в частности, предлагается форму не кренить жестко к устройству для ее сращения. В л ашине форма заключается в убира ош,ийся защитный кожух, препятствующий о.хлаждению формы неред заливкой в нее металла и разбрызгиванню заливаемого в форму металла.

Предлагаемая машина имеет зашитное устройство, способствуюшее ограждению формы от приводного механизма, и в ней имеются устройства для регулирования расхода возд.уха, проходящего через форму на различных стадиях процесса, и регулирования темпепатуры формы.

Перечислеииые особенности нзобрстслия реализуются в оиисываемой горизонтальной для центробежного литья, i,ieiOHiei i приводной механизм, с помощью которого производится вращение форм, в которых можно отливать различные по размерам изделия, и заливочное устройство, в котором находится расплавленный металл в количествах, соответствующих размерам отливаемых в формах изделий. Машина снабже1 а устройством для регулирования скорости осезого перемещения заливочного устройства относительно формы в зависимости от количества металла, находяпхегося в залнвочиод стройстве, которое в свою очередь связаио с регулируемым механизмом поворота ковига, обеспечивающим заливку с определенной скоростью в форму определенного количества металла, зависящего от размеров отливаемого изделия. -Предпочтительно в качестве .механизма вращения формы прцмеиить приводныс ролики, на которые форма оиирается своими выступающими кольцевыми дискалти, и иметь в лгащине заи1,итиый кожух, который в процессе литья устанавливается над формой, препятствуя отходу кольцевых дисков формы от приводных роликов.

в описании подробно рассматривается один из конкретных вариа(тов предлагаемо машины для центробежного литья.

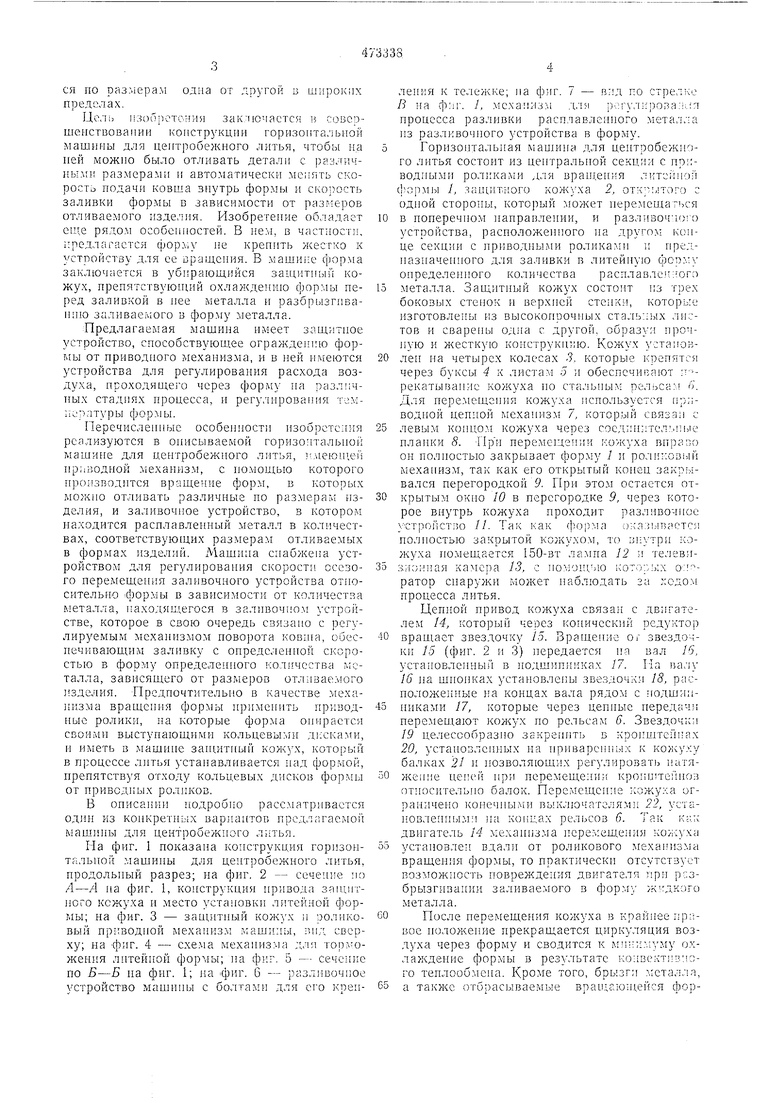

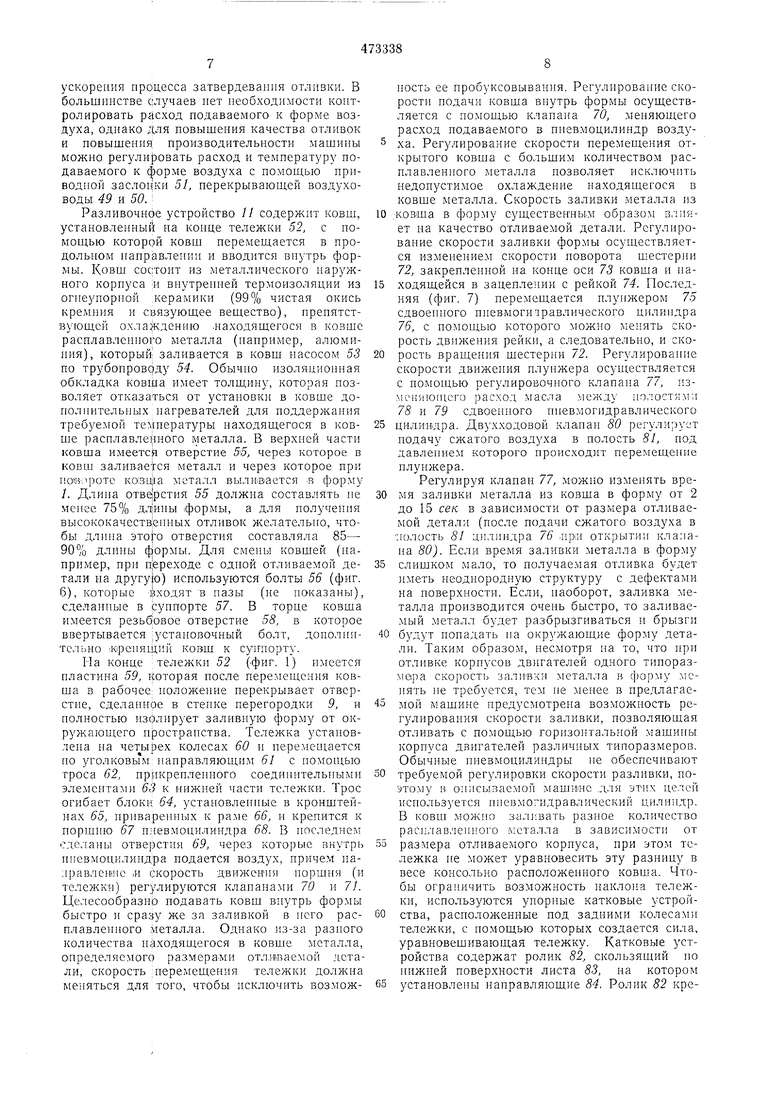

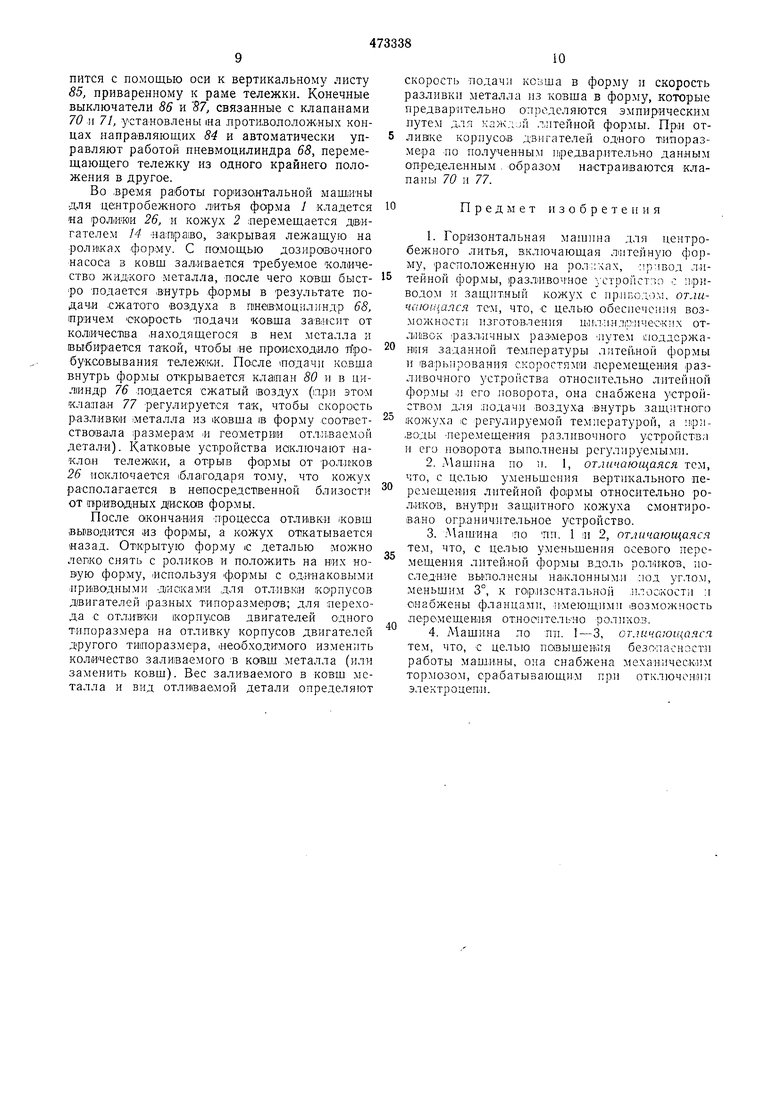

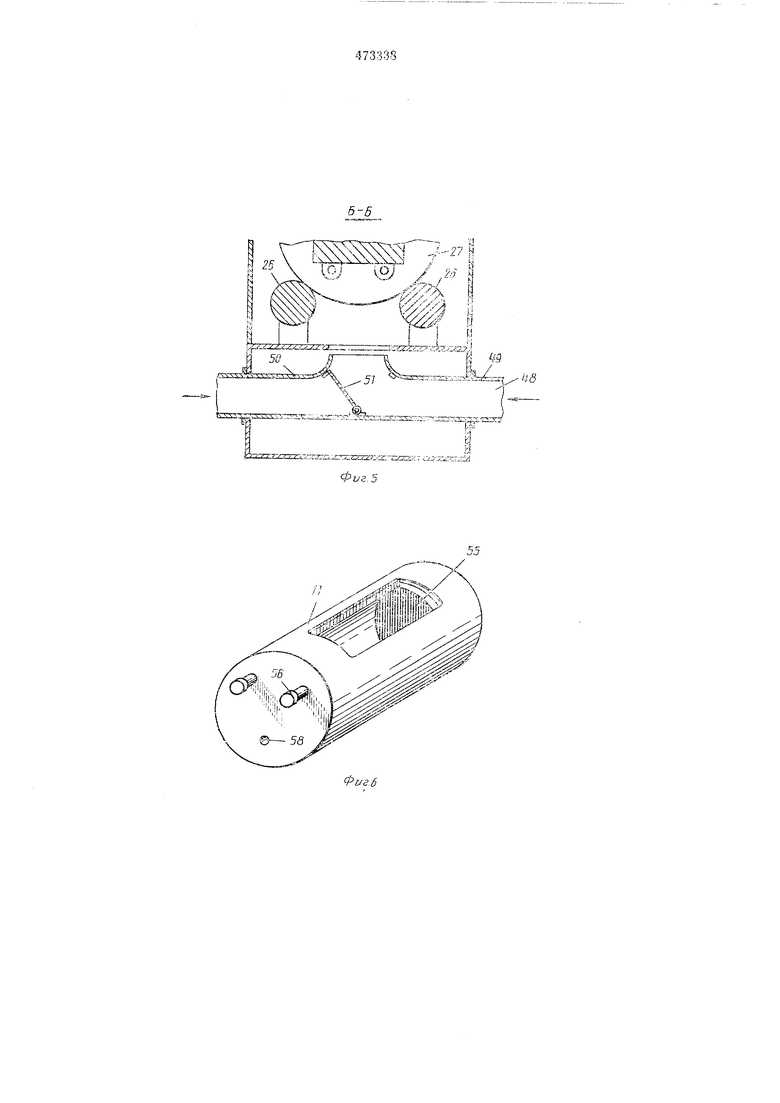

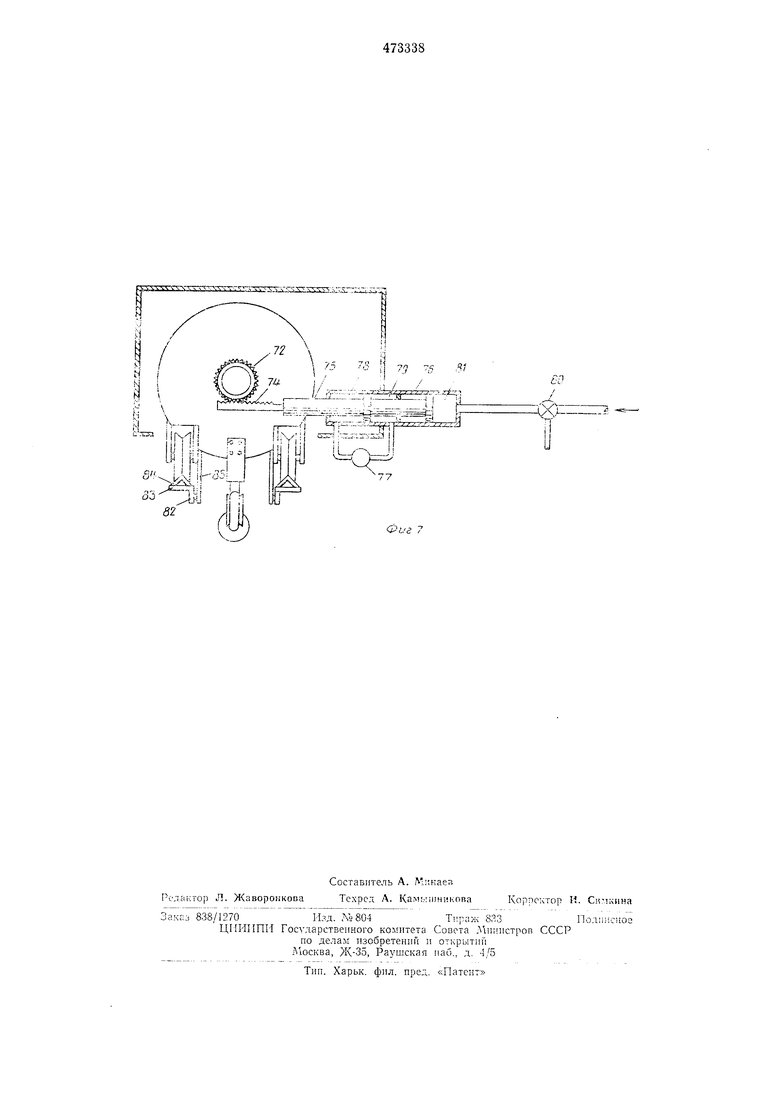

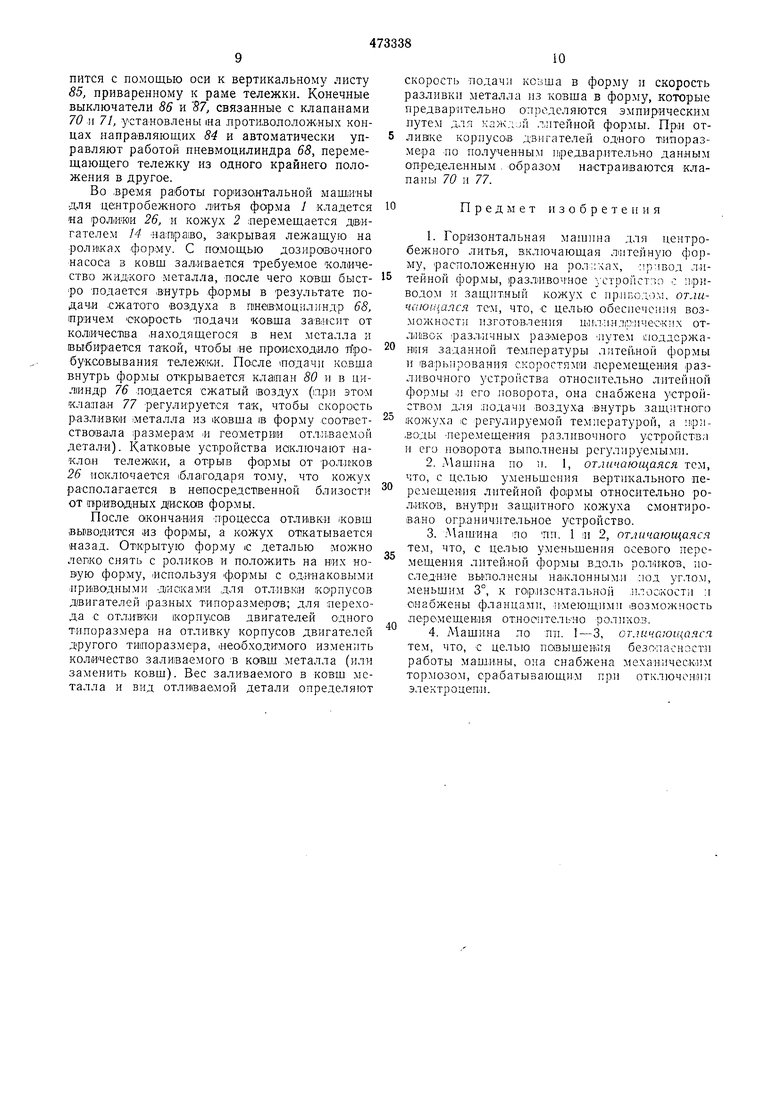

Па фиг. 1 показана конструкция горизонтальпой машины ДоЧЯ це тробежпого ;1итья, продольный разрез; на фиг. 2 - ceqeniie по /1-/1 на фиг. I, конструкция привода saiUHTного кожуха и место установки литейной формы; на фиг. 3 - защитный кожух и роликовый прпводпой механизм машины, г.ид сверху; на фиг. 4 - схема механизма для )жения литейной формы; на фиг. 5 - сеченпе по Б-Б на фпг. 1; на фиг. 6 - разлгшочпое устройство машины с болтами для сто креплеиия к тележке; на ф}1Г. / - вид по стрелке В на фиг. /, механизм д.тя )огулирозаи1 ;:г нроцесса разливки расплавлсипого металла из раз.ливочного устройства в форму.

Горизонтальная машииа для цептробежиого литья состоит из центральной секции с нриводными роликами для вранг.ения литсннои формы /, яани тиого кожуха 2, откр-biToro с одной стороны, который может неремендаться в поперечном паправлепии, и разливочило устройства, раеположе1Н ого па другом конце секции с ириводиыми роликами и ирел,назначенного для заливки в литейиую фопму определеииого количества расплавленного металла. Занлитиый кожух состоит из трех боковых стенок и верхней стенки, которые изготовлены из высокопрочиых стальиых листов и CBapeiuj одна с другой, образуй нрочиую и жесткую конструки;но. Кожух установлен на четырех колесах ,, которые крепятся через буксы 4 к листам 5 и обеспечивают рекатыван.ис кожуха но стальным . Для перемещення кожуха используется ириводиой цепной механиз.м 7, который связан с левым концом кожуха через соединительные ила1Н и 5. При перемещении кожуха вправо он полпостью закрывает форму } и ролииозьлй мехаиизм, так как его открытг й конец закрывался перегородкой 9. При это.м остается открытым окно 10 в перегородке 9, через которое внутрь кожуха проходит разливочиое устройство //. Так как форма оказывается полностью закрытой ко5кухом, то внутри кожуха помещается 150-вт ла.мпа 12 и телевиз.ионная камера 13, с помощью котоьь;х ои ратор снаружи может наблюдать за ходом процесса литья.

Цепной привод кожуха связан с двигателем 14, который чеаез конический редуктор вращает звездочку 15. Вращение о; звездочки 15 (фиг. 2 и 3) передается на вал 16, установленный в подшипниках /7. Па валу 6 на шпонках установлены звездочки 18, расположенные на концах вала рядом с подшипниками 17, которые через ценные передачи перемещают кожух по рельсам 6. Звездочки 19 целесообразно закрепить в KpoimrTciinax 20, устаиозлеииых на ириварсииых к ко г-:уху балках 21 и позволяющих регулировать натяжение цепей при перемещении кроипттеппов относительно балок. Перемещение кожуха ограничено конечными вь КЛ10чатглями 22, установлениы.ми на концах рельсов 6. Так К;:;У двигатель 14 механизма перемещения ко ;-:уха установлен вдалн от роликового меха1П13ма вращения формы, то практически отсутствует возможность повреждения двигателя прн рс;збрызгиваиии заливаемого в форму жидкого металла.

После перемещения кожуха в крайнее прг;вое положеиие прекращается циркуляция воздуха через форму и сводится к минимуму охлаждение формы в резу.тьтате коиве;-;тиви;го теплообмепа. Кроме того, брызги :-.;еталла, а также отбоасывае.мые вранлаюнпейся Фо)мой твердые частицы ударяются о прочные стенки Кожуха и остаются внутр Л него, что повышает безопасность работы литейщиков. Кожух {фиг. 2) снабжен Ь-образкыми кронште/шами 23, которые взаимодействуют с загнутыми стержнями 24, прикрепленными к ра.ме 25 iMaiiJiiHbi, и препятствуют подъему надвинутого на форму кожуха. Расстояние между верхней стенкой кожуха и поверхностью роликов 26 меньше диаметра закрепленных на форме / дисков 27, что препятствует перекатыванию формы но роликам во время литья.

Приводная роликовая секция состоит из двух горизонтальных роликов 26, отстоящих один от другого на угол 80-100° (по дуге диска формы), что обеспечивает надежную установку на них формы / с дисками 27. Литейная форма выполнена разборной. Противоположные роликов 26 установлены в подщипниках 28, которые закреплены на раме 25 так, что ролики могут вращаться только в горизонтальной плоскости, и иа рол:.ках имеются фланцы 29, фиксируюихне форму в осевом направлении при заливке в нее металла. Предпочтительно так расположить фланцы на роликах, чтобы расстояние между ними было больше длины наиболее габаритной формы, а са.ми ролики сделать наклонными к горизонтальной плоскости под углом до З (обычно угол наклона составляет 10) с тем, чтобы литейная форма всегда касалась фланцев 29, расположенных рядом с разливочны.м устройством. Для того чтобы исключить возможность схватывания между дисками формы и фланцами, поверхность дисков или фланцев покрывается густой тер.мостойкой смазкой, а на перегородке 9 устанавливается колесо 30, г, iKOTopoe у;л;1расгся торец форл;ы и которое при вращении упирающейся в него формы свободно вращается вокруг оси, перпендику,;5 рой оси 1:зращс;:)ия .

При отливке в формах различных деталей, например корпусов асинхронных электродвигателей, опорные диски па всех формах делаются одинаковыми по диаметру, форма любого типоразмера кладется па имеющие уклон в горизонтальной плоскости ролики и упирается во фланцы 29 независимо от своей длины. Поскольку формы 1 только опираются на ролики 26 и никак иначе не связаны с другими узлами машины, то их установка в машину и съем с машины могут быть выполнены достаточно быстро и просто.

Расположенные на роликах 26 фиксирующие фланцы можно перемещать вдоль роликов (в частности, фланец, который наиболее удален от разливочного устройства), изменяя осевое расстояние между фланцами в зависимости от длины устанавливаемой в машину литейной формы. Для крепления фланцев на роликах исиользовать стяжные болты 31, устанавливаемые в отверстия имеющих прорезь фланцев, и установочные радиальные винты 32, которые ввернуты во фланцы и позволяют регулиро зать положение фланца относительно ролика, одновременно дополнительно фиксируя в определенном месте ролика.

Для прпБода роликов 26 1спользуется

зубчатый ремень S3, надетый на шкивы 34 (фиг. 4), которые крепятся на концах роликов и закрыты крышкой 35. Для привода ремня 33 используется регулируемый электродвьг;;тель, позволяющий в узких пределах скорость вращения формы от нуля до 460 в зависимости от требуемой скорости процесса литья, опре.т,еляемой диаметром формы П геомстр:1ей отливаемой н ;10Й

детали.

Для регулировки натяжения рслшп 33, приводящего во вращение ролнки 25. 1:с:юльзуется регулировочный болт 36, установленный в электродвигателя.

3 качестве нрмБОДПОГо двигателя (фпг. 4)

используется регул 1 руемый электродвигатель 1о:тоя:1|1ого тока, который питается от Ш-гц истсчнпка 37 переменного тока через преобразователь частоты 38 и нормально разомкнутый ;,;лк;1Ю-1ат ль 39. Источник 37 псременjoro тока связан также через выпря.митель 40 с оомотка;,п1 электродвигателя через нормально замкнутый выключатель 41 (.механически связанный с выключателем 39) для динамического торможения электродвигателя при подаче поетоянного тока к его обмоткам. Центробелчиый выключатель 42 соединен последовательно с выпрямителем 40 и обеспечивает отвод тока от обмоток электродвигателя при

его остановке. Для быстрого торгаол ення роликов 26, которое нельзя обеспечить пз-за с П жения тормозного мо.мента электродвигателя при отключении источника переменного тока, на KOime одного из роликов 26 устанозлег .механический тормоз 43. В качестве глкого тормоза можно использовать обьи-чнй тормоз с электромагнитным упраз.тенпел, в котором под действием магнитного ноля тормозные колодки отходят от установленной на

етупицы. При отключеши электродвигателя катушки тормоза, удержиЕ5аю Цие тормоз в определе1нюм положени, обесточнваются, i тормозные колодки прижиматэтся ГС вращающейся ступице, обеспечивающей мехапическое торможение роликов. Б exe.iy управления тормозом включен аварийный выключатель 44, при включении которого происходит одновременное механическое и электрическое тор.моженпс приводных роликов.

Сталина приводных роликов (фиг. 1)

жестко крепится к раме 45 мацишы (Золтами 46, установленными в ее лапах 47. В центре станины расположено прямоугольное окно 48, через которое к уетановленной на роликах

форме подается либо горячий воздух, поступающий по воздуховоду 49 (фиг. 5) п обеспечивающий нредвар.ительный подогрез формы до те.мпературы литья, либо холодный воздух, поступающий по воздуховоду 50 и обеспечивающий охлаждение формы после литья для

ускорения процесса затвердевания отливки. В большинстве случаев нет необходимости контролировать расход подаваемого к форме воздуха, однако Для повышения качества отливок и повышения производительности машины можно регулировать расход и температуру подаваемого к форме воздуха с помош,ыо приводной заслонки 51, перекрываюш,ей воздуховоды 49 и 50.

Разливочное устройство // содержит ковш, установленный на конце тележки 52, с помошью которой ковш перемещается в продольном направлении и вводится внутрь формы. Ковш состоит из металлического наружного корпуса ;и внутренней термоизоляции из огнеупорной керамики (99% чистая окись кремния и связующее вещество), препятствующей охла:;кдению .находящегося в ковше расплавленного металла (например, алюминия), который заливается в ковш насосом 53 по трубопроводу 54. Обычно изоляционная обкладка ковша имеет толщину, которая позволяет отказаться от установки в ковше дополнительных нагревателей для поддерл аиия требуемой температуры находящегося в ковше расплавлейпого металла. В верхней части ковша имеете отверстие 55, через которое в ковш заливаемся металл и через которое при iiQiBopoTe ко;зц1а металл выливается .в форму /. Длина отвфстия 55 должна составлять не менее 75% формы, а для получения высококачественных отливок желательно, чтобы длина этоГо отверстия составляла 85- 90% длины (. Для смены ковшей (например, при п:ереходе с одной отливаемой детали па другур) используются болты 56 (фиг. 6), которые ВХОДЯТ в назы (не показаны), сделанные в сунпорте 57. В торце ковша имеется резьбовое отверстие 58, в которое ввертывается установочный болт, дополнительно :К1реиящий ковш к суппорту.

На конце тележки 52 (фиг. 1) имеется пластина 59, которая после перемещения ковша в рабочее: положение перекрывает отверстие, сделанное в стенке перегородки 9, и полностью изолирует заливную форму от окружаюн1,его пространства. Тележка установлена на четьг-рех колесах 60 н неремен ается но уголковьш направляющим 61 с номощыо троса 62, нрикренленпого соединительнымн элементами 63 к нижней части тележки. Трос огибает блоки: 64, установленные в кронштейнах 65, приваренных к раме 66, н кренится к поршню 67 н.чевмоцилиндра 68. В иоследнем сделаны отверстия 69, через которые внутрь иневмоцилиндра подается воздух, причем палравлешме я скорость движения поршня (и тележки) регулируются клананами 70 и 7/. Целесообразно подавать ковш внутрь формы быстро и сразу же за заливкой в него расплавленного металла. Однако из-за разного количества находящегося в ковше металла, определяемого размера ми отл.шваемой детали, скорость перемещения тележки должна меняться для того, чтобы исключить возможность ее пробуксовывания. Регулирование скорости подачи ковща внутрь формы осуществляется с помощью кланана 70, меняющего расход подаваемого в пневмоцилиндр воздуха. Регулирование скорости неременкния открытого ковща с большим количеством расплавленного металла позволяет исключить недопустимое охлаждение находящегося в ковще металла. Скорость заливки металла из

/ковша в форму существенным образом в.лияет на качество отливаемой детали. Регулнрование скорости заливки формы осуществляется изменением скорости поворота шестерни 72, закреплеиной на конце оси 73 ковша и находящейся в зацеплении с рейкой 74. Последняя (фиг. 7) перемендается плунжером 75 сдвоенного пневмогиаравлического цилиндра 76, с номондью которого можно менять скорость движения рейки, а следовательио, и скорость вращения щестерни 72. Регулированне скорости движения плуижера осун1,ествляется с помощью регулировочного кланана 77, изMCMisnoHicro расход лгасла между нолостямл 78 и 79 сдвоенного пневмогидравлического

цнл.ИНдра. Двухходовой кланан 80 регулирует подачу сжатого воздуха в полость 81, под давлением которого происходит перемещение плунжера.

Регулируя клапан 77, можно изменять время заливки металла из ковща в форму от 2 до 15 сек в зависимости от размера отливаемой детали (после подачи сжатого воздуха в ПОЛОСТЬ 81 цилиндра 76 щул открытии кланана 80). Если время заливки металла в форму

слищком мало, то получаемая отливка будет иметь неоднородную структуру с дефектами на поверхности. Если, наоборот, заливка металла производится очень быстро, то заливаемый металл будет разбрызгиваться и брызги

будут нонадать на окружающие форму детали. Таким образом, несмотря на то, что нрп отливке корпусов двигателей одного типораз вра скорость заливки металла в форму .icнять не требуется, тем не менее в предлагаемой машине предусмотрена возможность регулирования скорости заливки, позволяюшая отливать с помощью горизонтальной машины корпуса двигателей различных типоразмеров. Обычные пневмоцилиндры не обеспечивают

требуемой регулировки скорости разливки, поэтому в описываемой машние .для этих целей используется пневмогидравлический цилнндр. В ковш можно за.тивать разное количество расп.тавленного .металла в зависимости от

размера отливаемого корпуса, при это.м тележка не может уравновесить эту разницу в весе консольно расположенного ковша. Чтобы ограничить возможность наклона тележки, испо.тьзуются упорные катковые устройства, расноложенные под задними колесами тележки, с помощью которых создается сила, уравновещивающая тележку. Катковые устройства содержат ролик 82, скользящий по нижней поверхности листа 83, на котором

установлены направляющие 84. Ролик 82 крепится с помощью оси к вертикальному листу 85, приваренному к раме тележки. Конечные выключатели 86 и 87, связанные с клапанами 70 .1 71, установлены 1на противололож-ных концах направляющих 84 и автоматически управляют работой пневмоцилиндра 68, перемещающего тележку из одного крайнего положения в другое.

Во .время paidoTbi горизонтальной маш;Ины для центробеж-НОго литья форма 1 кладется на ролики 26, и кожух 2 перемещается двигателем 14 HairiipaiBO, з.акрывая лежащую на роликах форму. С помощью дозировочного насоса в ковщ заливается требуемое количество жидкого .металла, после чего кавщ быстро подается внутрь формы в результате подачи .сжатого воздуха в пнеВМоцнлиндр 68, причем Скорость подачи ковша завлкит от количест1ва находящегося в нем металла и выбирается такой, чтобы «е происходило теробуксовывания тележки. После лодачи ковща внутрь формы открывается клашан 80 и в цилнндр 76 подается сжатый воздух (inpn этОМ клалай 77 регулируется так, чтобы скорость р.азливюи металла из жовша IB форму соответствовала размерам i геометрии отл.иваемой детали). Катковые устройства исключают иакло;н тележки, а отрыв формы от роли;ков 26 исключается благодаря тому, что кожух располагается в непосредственной близости от приводных д1Ескав формы.

После окончания процесса отливки жовш вьгводится из форумы, а кожух откатывается назад. Открытую форму ic деталью можно лелко снять с роликов и положить на них новую форму, 1используя форумы с од-Инаковыми приводными дисками для отлиВ:КИ корпусов двигателей разных типоразмеров; для перехода с отливки iKopnycoB двигателей одного типоразмера на отливку корпусов двигателей другого типоразмера, пеоб.ходимого изменить количество заливаемого в конш металла (или заменить ковщ). Вес заливаемого в ковщ металла и вид отливаемой детали определяют

скорость подачи козша в форму и скорость разливки металла из ковща в форму, которые предварительно определяются эмпирическим путем для каж;ий л.итейиой формы. Пр.и отлинке корпусов двигателей одного типоразмера по полученным предварительно данным определенным образо.м настраиваются клапаны 70 и 77.

Предмет изобретения

1.Горизонтальная машина для иентробежиого литья, в;ключающая Л1птейную форму, расположенную на рол;;-лах, прмвод литейной формы, разливоч ное устройство с приводом и защитный кожух с Пр11Г ОДО., ОТ.Шчаюи аяся тем, что, с целью обеспечения возможности изготовления ипл.инлОИчеокпх отласвок разл-ичных размеров :путем йюддсржа0 Н1ИЯ заданной температуры литей,иой формы и варьирования скоростями перемещения разливочиого устройства отиосительно литейной формы -и его поворота, она снабжена устройcтвo для подачи воздуха внутрь защитного кожуха с регулируемой температурой, а приводы перемещения разливочного устройства и его поворота выполнены регулируемыми.

2.Машина по п. 1, отличающаяся тем, что, с целью уменьщения вертикального пеП -- „ „ ,

ремещеиия литейной формы относительно роликов, внутри заЩИтного кожуха смонтировано ограничительное устройство.

3.Мащина по пи. 1 И 2, отличающаяся тем, что, с целью уменьшения осевого перемещения литей.ной формы вдоль ролгиков, последн;ие выполнены на1клоннымп под углом, меньщим 3°, к горизонтальной илоокости п снабжены фланцам, ИМеющими возможность перемещения отнооптельпо роликоз.

4.Мащина по пп. 1-3, отличаюи аясп. тем, что, с целью павыщеиия безОпасно.сти работы машины, она снабжена механическим тормозом, срабатывающим при отключении электроцепи.

37 Л-А

j J 4 ,

--lH I

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ центробежного литья ци-линдрических каркасов,имеющих нанаружной поверхности ребра | 1973 |

|

SU510135A3 |

| Устройство для поворота заливочного ковша центробежной машины | 1973 |

|

SU572188A3 |

| Поточная линия производства литых трубных заготовок центробежным способом | 1981 |

|

SU984653A1 |

| Разборная форма для центробежного литья | 1973 |

|

SU498896A3 |

| Установка для центробежного литья | 1973 |

|

SU539509A3 |

| Центробежная машина для отливки труб | 1935 |

|

SU46682A1 |

| Центробежная машина для отливки длинномерных тел вращения | 1979 |

|

SU869948A1 |

| УСТАНОВКА ДЛЯ ЦЕНТРОБЕЖНОЙ ОТЛИВКИ ТРУБ ИЗ СИЛИКАТНОГО РАСПЛАВА | 1967 |

|

SU195943A1 |

| Дозатор жидкого металла | 1980 |

|

SU904887A1 |

| Машина для центробежного литья сВЕРТиКАльНОй ОСью ВРАщЕНия | 1979 |

|

SU827257A1 |

5 7S ,п ,ff 1 JezSr МММ ,,., J ;:U..:. 1г55 Ul%i, : -.Т 1 3 И Й2

V

CPi-г 7 SI

Авторы

Даты

1975-06-05—Публикация

1973-04-02—Подача